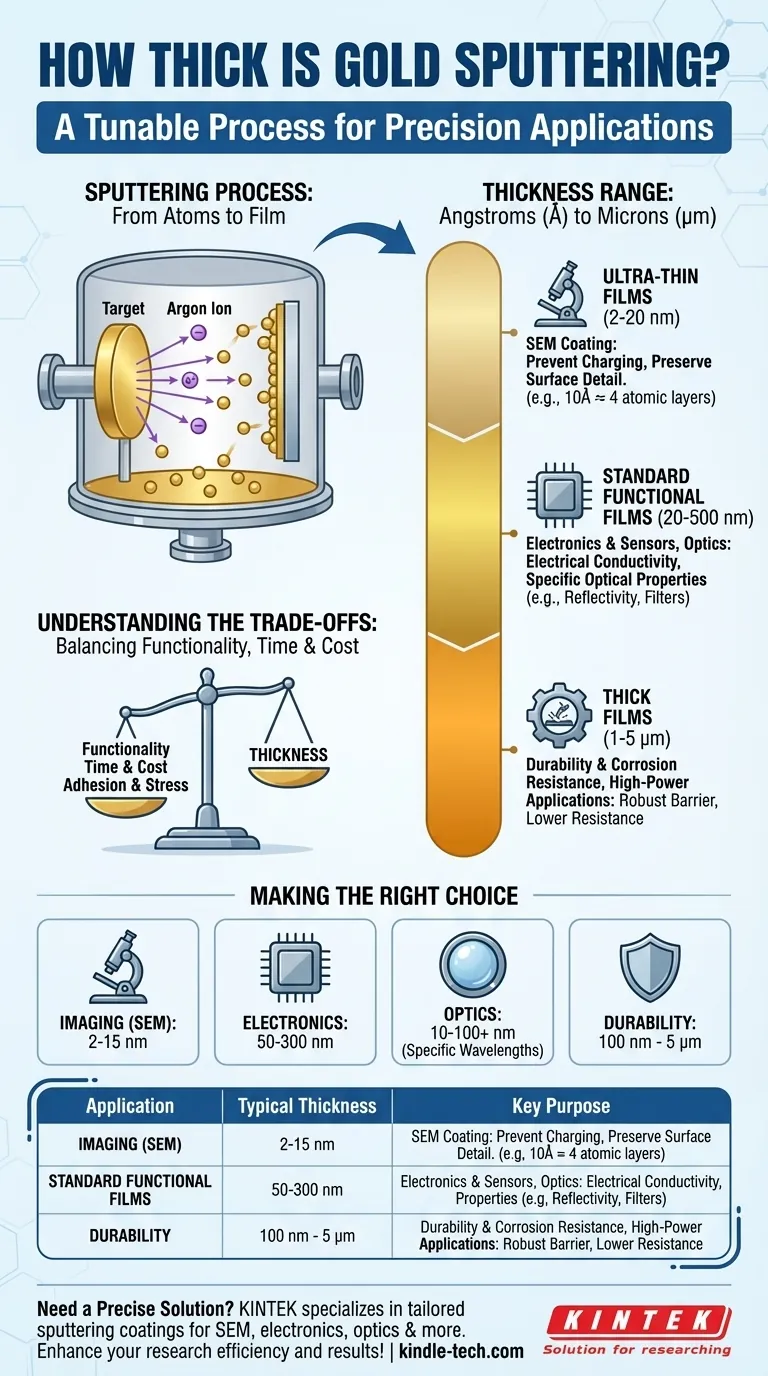

En pratique, une couche d'or appliquée par pulvérisation est exceptionnellement fine. L'épaisseur est contrôlée avec précision et varie généralement de quelques angströms (Å), ce qui équivaut à seulement quelques couches atomiques, jusqu'à quelques microns (μm). Cette vaste gamme permet d'adapter la technique à des applications scientifiques et industrielles très spécifiques.

Le point clé à retenir est que la pulvérisation d'or ne concerne pas une épaisseur unique et standard. C'est un processus de dépôt hautement ajustable où l'épaisseur est la variable principale, délibérément conçue pour atteindre un résultat souhaité, qu'il s'agisse de conductivité électrique, de transparence optique ou de préparation de surface pour l'imagerie.

Qu'est-ce que la pulvérisation d'or ?

Pour comprendre l'épaisseur, il faut d'abord comprendre le processus. La pulvérisation d'or est une méthode de dépôt physique en phase vapeur (PVD) utilisée pour créer un film métallique mince et uniforme sur un substrat.

Le mécanisme principal

Le processus se déroule dans une chambre à vide. Des ions à haute énergie, généralement issus d'un gaz inerte comme l'argon, sont accélérés et dirigés vers une source d'or solide appelée "cible". Ce bombardement énergétique éjecte, ou "pulvérise", des atomes d'or individuels de la cible.

Des atomes au film

Ces atomes d'or libérés voyagent à travers le vide et atterrissent sur le substrat (l'objet à revêtir), construisant progressivement un film atome par atome. Le résultat est un revêtement extrêmement uniforme et dense qui épouse précisément la surface du substrat.

Démystifier la gamme d'épaisseurs

La gamme "de l'angström au micron" est vaste. L'épaisseur spécifique choisie dépend entièrement de l'application.

L'échelle de l'angström au nanomètre (films ultra-minces)

Un angström (Å) est un dixième de nanomètre (nm). Un film de 10 Å (1 nm) n'a qu'environ 4 couches atomiques d'épaisseur.

Ces films ultra-minces, généralement de 2 à 20 nm, sont principalement utilisés pour revêtir des échantillons non conducteurs pour la microscopie électronique à balayage (MEB). Cette fine couche est juste suffisante pour empêcher l'accumulation de charge électronique sans masquer les détails de surface de l'échantillon.

L'échelle nanométrique (films fonctionnels standard)

C'est la gamme la plus courante pour les applications fonctionnelles. Des épaisseurs de 20 nm à 500 nm sont standard en électronique, capteurs et optique.

Dans cette gamme, le film d'or offre une excellente conductivité électrique pour les circuits et les électrodes ou des propriétés optiques spécifiques comme une réflectivité élevée dans le spectre infrarouge.

L'échelle micrométrique (films épais)

Un micron (μm) est 1 000 nanomètres. Atteindre une épaisseur de 1 à 5 μm par pulvérisation est possible mais moins courant, car c'est un processus lent et coûteux.

Ces films plus épais sont réservés aux applications exigeant une plus grande durabilité, une résistance électrique plus faible pour les applications de haute puissance, ou une barrière plus robuste contre la corrosion.

Comprendre les compromis

Le choix d'une épaisseur de pulvérisation implique un équilibre entre des facteurs techniques et économiques concurrents. L'épaisseur que vous choisissez est toujours un compromis.

Épaisseur vs. Fonctionnalité

Un film ultra-mince de 5 nm est parfait pour la MEB car il est conducteur mais semi-transparent aux électrons, préservant les détails de surface. Cependant, sa résistance électrique serait trop élevée pour une électrode de capteur.

Inversement, un film de 200 nm offre une excellente conductivité pour une électrode mais masquerait complètement les détails fins d'un échantillon microscopique.

Épaisseur vs. Temps et Coût

La relation entre le temps et l'épaisseur est presque linéaire. Doubler l'épaisseur souhaitée doublera approximativement le temps de traitement et la consommation de la cible d'or coûteuse.

L'obtention d'un film d'un micron d'épaisseur peut prendre des heures, ce qui le rend significativement plus coûteux que le dépôt d'un film à l'échelle nanométrique, qui pourrait ne prendre que quelques minutes.

Adhérence et Contrainte

À mesure que le film s'épaissit, des contraintes internes peuvent s'accumuler, pouvant entraîner une mauvaise adhérence ou des fissures. C'est particulièrement vrai pour les films à l'échelle micrométrique, qui nécessitent une optimisation minutieuse du processus pour garantir qu'ils restent liés au substrat.

Faire le bon choix pour votre application

Pour sélectionner l'épaisseur correcte, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est l'imagerie (MEB) : Visez une couche ultra-mince de 2 à 15 nm. Vous avez juste besoin d'une conductivité suffisante pour éviter la charge sans masquer les caractéristiques de surface.

- Si votre objectif principal est l'électronique (électrodes, contacts) : Une gamme de 50 à 300 nm est un point de départ courant, équilibrant une excellente conductivité avec un coût et un temps de traitement raisonnables.

- Si votre objectif principal est l'optique (miroirs, filtres) : L'épaisseur est critique et très spécifique à la longueur d'onde souhaitée ; elle pourrait être de 10 nm à plus de 100 nm selon la réflectivité ou la transmission requise.

- Si votre objectif principal est la durabilité ou la résistance à la corrosion : Vous aurez probablement besoin d'un film plus épais, à partir de plusieurs centaines de nanomètres et pouvant s'étendre jusqu'à la gamme des faibles microns.

En fin de compte, l'épaisseur d'une couche d'or pulvérisée n'est pas une valeur fixe mais un paramètre précisément conçu pour répondre aux exigences de votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Application | Gamme d'épaisseur typique | Objectif principal |

|---|---|---|

| Revêtement MEB | 2 - 20 nm | Prévenir la charge, préserver les détails |

| Électronique et Capteurs | 20 - 500 nm | Conductivité électrique, électrodes |

| Optique (Miroirs/Filtres) | 10 - 100+ nm | Réflectivité/transmission spécifique |

| Durabilité/Résistance à la corrosion | 100 nm - 5 μm | Barrière robuste, résistance plus faible |

Besoin d'une solution de pulvérisation d'or précise pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des revêtements de pulvérisation sur mesure pour la MEB, l'électronique, l'optique, et bien plus encore. Notre expertise garantit une épaisseur, une adhérence et des performances optimales pour votre application spécifique, améliorant ainsi l'efficacité et les résultats de votre recherche. Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Feuilles de métaux or, platine, cuivre et fer de haute pureté

- Électrode Électrochimique en Feuille d'Or Électrode en Or

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique d'or ? Un guide sur le revêtement sous vide de haute pureté pour l'électronique et la MEB

- Quelle est la pureté des feuilles d'or et de platine utilisées pour les expériences ? Assurer une pureté de 99,99 % pour des résultats fiables

- Quelles sont les directives pour l'utilisation de feuilles d'or ou de platine lors d'une expérience ? Assurer des résultats précis et fiables

- Jusqu'où une surface métallique peut-elle chauffer au soleil ? La science surprenante derrière la chaleur extrême

- Où le brasage est-il couramment utilisé ? De l'électronique quotidienne aux applications industrielles