Dans sa forme la plus simple, le calcul de l'épaisseur du revêtement est la différence entre une mesure effectuée avec le revêtement et une mesure effectuée sans celui-ci. Par exemple, à l'aide d'un micromètre, vous mesureriez la pièce non revêtue, puis vous la mesureriez à nouveau au même endroit après le revêtement, la différence correspondant à l'épaisseur.

Le défi principal n'est pas le calcul lui-même, qui est souvent une simple soustraction effectuée par un appareil de mesure. La véritable tâche consiste à sélectionner la technologie de mesure correcte pour votre revêtement et votre substrat spécifiques, car ce choix dicte l'ensemble du processus.

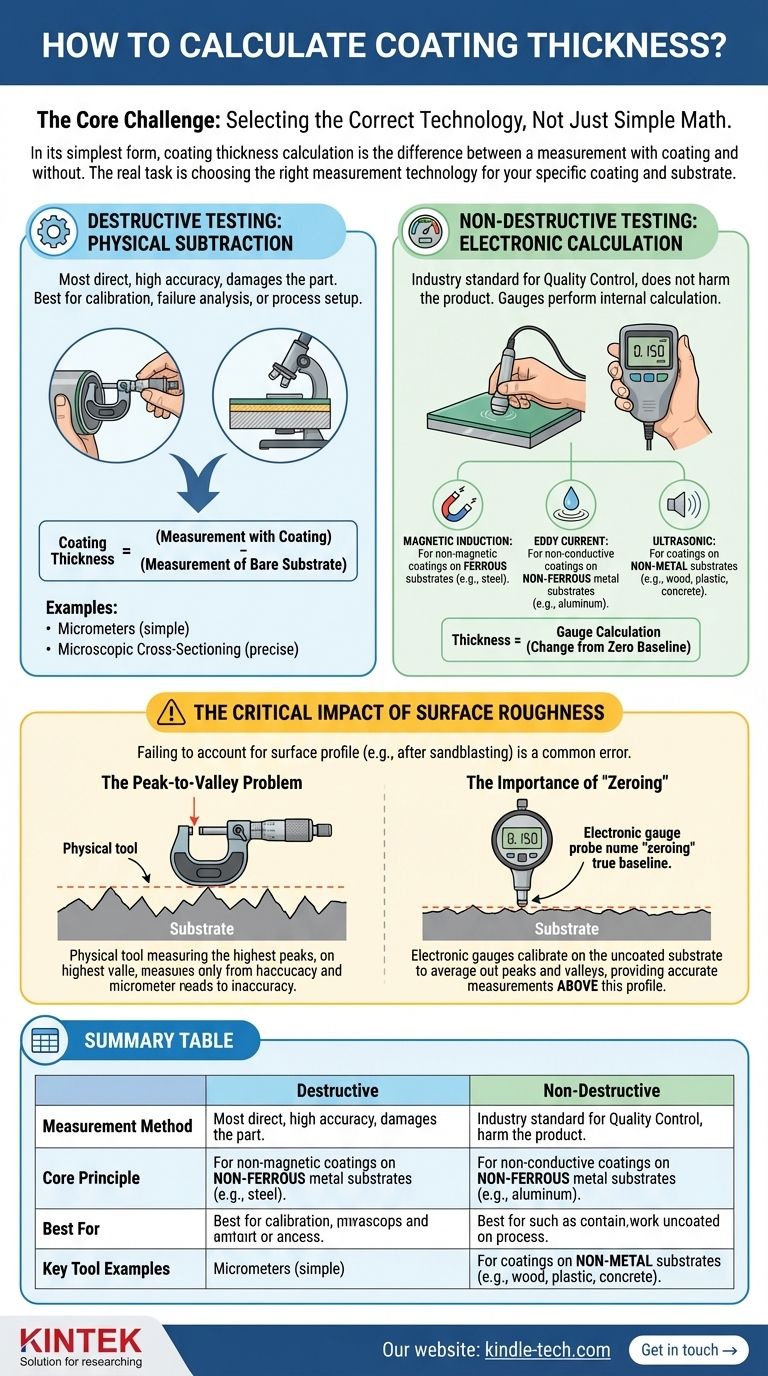

Les deux philosophies de mesure fondamentales

Dans l'ensemble, toutes les méthodes se répartissent en l'une des deux catégories suivantes : les essais destructifs, qui offrent une grande précision mais endommagent la pièce, et les essais non destructifs, idéaux pour le contrôle qualité.

Essais destructifs : Soustraction physique

C'est la manière la plus directe de mesurer l'épaisseur et elle est souvent utilisée pour l'étalonnage, l'analyse des défaillances ou la mise en place d'un nouveau processus.

La méthode : Le principe est basé sur l'observation physique du revêtement. Vous mesurez l'épaisseur totale de la pièce avec le revêtement, puis vous retirez le revêtement et mesurez le substrat seul.

Le calcul : La formule est une soustraction simple :

Épaisseur du revêtement = (Mesure avec revêtement) - (Mesure du substrat nu)

Outils courants : Cette catégorie comprend les micromètres pour les applications simples et la coupe micrographique pour les analyses très précises où un échantillon est découpé, poli et mesuré sous grossissement.

Essais non destructifs : Calcul électronique

C'est la norme de l'industrie pour le contrôle qualité car elle ne nuit pas au produit fini. Les appareils de mesure modernes effectuent le calcul en interne et fournissent une lecture directe.

La méthode : Ces appareils fonctionnent en créant un champ (magnétique, électrique ou ultrasonique) et en mesurant la manière dont le revêtement interfère avec celui-ci. Ils sont d'abord étalonnés sur le substrat nu et non revêtu pour établir une ligne de base "zéro".

Le calcul : L'appareil calcule électroniquement l'épaisseur en fonction du changement par rapport à sa ligne de base mise à zéro. L'utilisateur n'effectue pas de soustraction manuelle.

Technologies courantes :

- Induction magnétique : Pour les revêtements non magnétiques (peinture, revêtement en poudre, zinc) sur des substrats ferreux comme l'acier.

- Courant de Foucault : Pour les revêtements non conducteurs sur des substrats métalliques non ferreux comme l'aluminium ou le cuivre.

- Ultrasons : Pour les revêtements sur des substrats non métalliques comme le bois, le plastique ou le béton.

L'impact critique de la rugosité de surface

Un point de défaillance courant dans tout calcul est l'omission de prendre en compte le profil de surface du substrat, en particulier après des processus tels que le sablage.

Le problème du "pic au creux"

Un outil physique comme un micromètre mesure à partir du pic le plus élevé de la surface rugueuse jusqu'au sommet du revêtement. Cette lecture ignore le revêtement qui remplit les "creux" du profil de surface, ce qui entraîne une mesure inexacte du volume réel du revêtement.

L'importance de la "mise à zéro"

Les appareils électroniques résolvent ce problème grâce à l'étalonnage, ou "mise à zéro". En plaçant la sonde de l'appareil sur le substrat rugueux non revêtu, vous apprenez à l'instrument où se situe la véritable ligne de base, faisant la moyenne des pics et des creux.

Chaque mesure ultérieure sur la surface revêtue est alors une lecture précise de l'épaisseur au-dessus de ce profil de surface établi. C'est pourquoi une simple mesure soustractive sur une surface rugueuse est souvent trompeuse.

Comprendre les compromis

Le choix d'une méthode nécessite de trouver un équilibre entre le besoin de précision et les exigences pratiques de la production.

Précision contre utilisabilité

Les essais destructifs comme la coupe transversale offrent la plus haute précision possible et servent de preuve définitive de l'épaisseur. Cependant, ils sont lents, coûteux et détruisent la pièce.

Les appareils non destructifs sont rapides, portables et essentiels pour l'inspection à 100 % ou le contrôle statistique des processus (SPC). Leur précision dépend entièrement d'un étalonnage correct et de l'utilisation du bon appareil pour la tâche.

Le substrat est primordial

L'erreur la plus courante est d'utiliser la mauvaise technologie pour le substrat. Un appareil magnétique ne fonctionnera pas sur l'aluminium, et un appareil à courant de Foucault ne fonctionnera pas sur l'acier. Les propriétés physiques du matériau de base dictent l'outil correct.

L'étalonnage n'est pas facultatif

Un appareil électronique non étalonné ou mal mis à zéro fournit des chiffres dénués de sens. Tout calcul ou donnée qui en découle est fondamentalement erroné. L'étalonnage sur une pièce représentative et non revêtue est la première et la plus critique des étapes.

Faire le bon choix pour votre objectif

Votre objectif détermine la méthode correcte pour calculer ou mesurer l'épaisseur du revêtement.

- Si votre objectif principal est la validation de processus ou l'analyse des défaillances : Utilisez la coupe micrographique destructive pour obtenir une mesure microscopique définitive.

- Si votre objectif principal est le contrôle qualité sur des pièces en acier ou en fer : Un appareil à induction magnétique correctement étalonné est l'outil approprié.

- Si votre objectif principal est le contrôle qualité sur de l'aluminium, du laiton ou du cuivre : Vous devez utiliser un appareil à courant de Foucault étalonné pour ce substrat spécifique.

- Si votre objectif principal est de mesurer des revêtements sur du bois, du béton ou du plastique : Un appareil de mesure d'épaisseur de revêtement à ultrasons est la technologie appropriée.

En fin de compte, obtenir une valeur d'épaisseur de revêtement précise dépend moins des calculs manuels que de la sélection du bon instrument et de son étalonnage correct pour la surface que vous mesurez.

Tableau récapitulatif :

| Méthode de mesure | Principe de base | Idéal pour | Exemples d'outils clés |

|---|---|---|---|

| Essais destructifs | Soustraction physique : (Mesure avec revêtement) - (Substrat nu) | Étalonnage, analyse des défaillances, validation de haute précision | Micromètres, Coupe micrographique |

| Essais non destructifs | Calcul électronique via interférence de champ (magnétique, courant de Foucault, ultrasons) | Contrôle qualité, vérifications en cours de processus, inspection à haut volume | Appareils à induction magnétique, Courant de Foucault, Ultrasons |

Vous avez besoin d'un contrôle précis de vos processus de revêtement ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour une analyse précise des matériaux. Que vous ayez besoin de normes d'étalonnage pour vos appareils ou d'outils robustes pour les essais destructifs, nos solutions garantissent des mesures d'épaisseur fiables pour votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer votre protocole de contrôle qualité. Prendre contact →

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour entonnoir Büchner et entonnoir triangulaire en PTFE

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le procédé de chauffage Joule extrêmement rapide (EJH) doit-il être effectué sous vide partiel ? Protégez vos couches minces métalliques

- Qu'est-ce que l'évaporation dans la technologie des couches minces ? Un guide des méthodes de fabrication PVD de base

- Quelle est la fonction essentielle d'une étuve sous vide poussé ? Protéger les cathodes à état solide grâce à l'élimination des solvants sans chaleur

- Quel est le produit final de la pyrolyse rapide ? Maximiser le rendement en bio-huile pour les carburants renouvelables

- Avec quels métaux peut-on forger ? Découvrez les métaux malléables pour chaque projet

- Quels sont les processus à effectuer après la fin de l'étape de frittage ? Maîtriser les étapes critiques post-frittage

- Pourquoi les pastilles de KBr sont-elles utilisées comme référence en spectroscopie IR ? Obtenez une analyse claire et sans interférence

- Quel est l'inconvénient du traitement thermique ? Coûts élevés, risques matériels et complexité opérationnelle