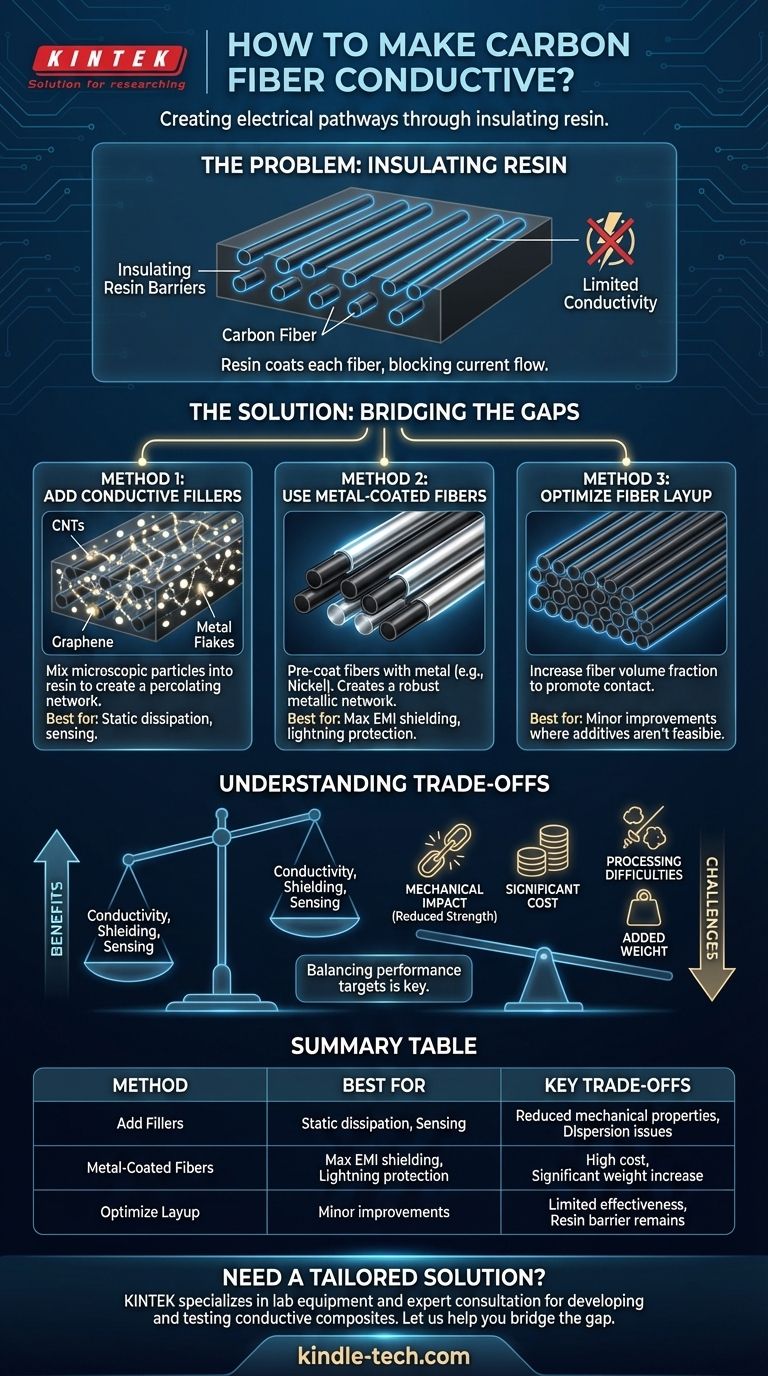

Pour rendre un composite de fibre de carbone plus conducteur, vous devez créer de nouvelles voies électriques à travers sa matrice polymère normalement isolante. Ceci est généralement réalisé en ajoutant des charges conductrices comme des nanotubes de carbone ou des particules métalliques à la résine, ou en utilisant des fibres de carbone pré-revêtues d'un métal tel que le nickel. L'objectif est de construire un réseau conducteur qui permet à l'électricité de circuler entre les fibres de carbone individuelles.

La conductivité d'une pièce standard en fibre de carbone n'est pas limitée par les fibres elles-mêmes, mais par la résine polymère isolante qui les maintient ensemble. Le défi principal est de combler ces lacunes isolantes, transformant une collection de conducteurs isolés en un ensemble unique et conducteur.

Pourquoi les composites standard en fibre de carbone ont une conductivité limitée

Pour résoudre ce problème, vous devez d'abord en comprendre la cause profonde. Le problème réside dans la structure en deux parties du composite : la fibre et la matrice.

La fibre conductrice

Les fibres de carbone individuelles sont électriquement conductrices. Leur conductivité n'est pas aussi élevée que celle du cuivre, mais elle est significative, agissant davantage comme un semi-conducteur. Si vous pouviez presser un faisceau de fibres brutes ensemble, l'électricité y circulerait.

La matrice isolante

Le problème survient lorsque ces fibres sont imprégnées d'une résine polymère, telle que l'époxy, pour créer un Polymère Renforcé de Fibres de Carbone (PRFC) rigide. La plupart de ces polymères sont d'excellents isolants électriques.

Cette résine recouvre complètement chaque fibre, créant une fine barrière isolante. En conséquence, même lorsque les fibres sont en contact, la couche de résine entre elles empêche un chemin électrique propre, limitant sévèrement la conductivité globale de la pièce finale.

Stratégies clés pour améliorer la conductivité

La solution implique de modifier intentionnellement la recette du composite pour créer un réseau percolant – une chaîne continue de particules conductrices qui permet au courant de circuler à travers le matériau en vrac.

Méthode 1 : Ajouter des charges conductrices à la résine

C'est l'approche la plus courante. En mélangeant des particules conductrices microscopiques ou nanoscopiques dans la résine polymère avant le durcissement, vous créez des millions de minuscules ponts électriques entre les fibres de carbone.

Les charges populaires comprennent :

- À base de carbone : Les nanotubes de carbone (CNT), le graphène et le noir de carbone sont efficaces à faibles concentrations et ajoutent un poids minimal.

- Métalliques : Les poudres et flocons de nickel, d'argent ou de cuivre offrent une très haute conductivité mais ajoutent un poids et un coût significatifs.

Méthode 2 : Utiliser des fibres de carbone revêtues de métal

Pour les applications exigeant la plus haute conductivité, vous pouvez utiliser des fibres de carbone pré-revêtues d'une fine couche de métal, le plus souvent du nickel.

Ce processus, appelé placage, crée une enveloppe hautement conductrice autour de chaque fibre. Lorsque ces fibres sont compactées dans un composite, elles forment un réseau métallique robuste, ce qui se traduit par des niveaux de conductivité qui approchent ceux des métaux solides.

Méthode 3 : Optimiser la disposition des fibres

Bien que moins impactante que l'ajout de charges, votre conception peut influencer la conductivité. L'augmentation de la fraction volumique de fibres – le rapport fibre/résine – rapproche les fibres, augmentant les chances de contact direct fibre à fibre.

De même, disposer les fibres de manière à assurer un contact direct entre les couches peut améliorer la conductivité à travers l'épaisseur, bien que la barrière de résine reste un obstacle majeur.

Comprendre les compromis

Améliorer la conductivité n'est pas sans coût. Chaque méthode introduit des compromis critiques que vous devez équilibrer par rapport à votre objectif principal.

Impact sur les performances mécaniques

L'ajout de charges, surtout à fortes concentrations, peut interférer avec la liaison entre la fibre et la résine. Cela peut parfois entraîner une réduction de la résistance, de la rigidité ou de la durée de vie en fatigue du composite.

Augmentations de coûts significatives

Les charges haute performance comme le graphène, les CNT et surtout l'argent sont coûteuses. Les fibres de carbone nickelées ont également un prix considérablement plus élevé que les fibres standard, ce qui peut augmenter considérablement le coût d'une pièce finale.

Défis de traitement et de fabrication

Obtenir une dispersion uniforme des charges dans la résine est difficile. Les amas de particules, appelés agglomérats, créent des points faibles et des propriétés électriques incohérentes. Cela nécessite un équipement de mélange spécialisé et un contrôle qualité rigoureux.

Poids supplémentaire

Un avantage clé de la fibre de carbone est son rapport résistance/poids élevé. L'ajout de charges ou de revêtements métalliques denses peut compromettre cet avantage, augmentant le poids total du composant.

Faire le bon choix pour votre application

Il n'y a pas de "meilleure" façon unique d'augmenter la conductivité ; la méthode optimale dépend entièrement de vos objectifs de performance et de vos contraintes.

- Si votre objectif principal est un blindage EMI maximal ou une protection contre la foudre : Les fibres nickelées ou une forte charge de charges métalliques sont les solutions les plus efficaces.

- Si votre objectif principal est la dissipation statique à moindre coût : Une faible concentration de noir de carbone ou simplement la maximisation de la fraction volumique de fibres peut souvent suffire.

- Si votre objectif principal est d'ajouter des capacités de détection (surveillance de l'intégrité structurelle) : De faibles concentrations de graphène ou de CNT sont idéales, car leur réseau conducteur est très sensible à la déformation.

En comprenant l'interaction entre la fibre, la matrice et les additifs, vous pouvez concevoir un matériau qui répond à vos exigences électriques et mécaniques spécifiques.

Tableau récapitulatif :

| Méthode | Mécanisme clé | Idéal pour | Compromis clés |

|---|---|---|---|

| Ajouter des charges conductrices | Mélange des particules (CNT, métaux) dans la résine pour créer des ponts entre les fibres. | Dissipation statique rentable ; capacités de détection. | Peut réduire les propriétés mécaniques ; problèmes de dispersion. |

| Utiliser des fibres revêtues de métal | Les fibres sont pré-revêtues d'un métal conducteur (par exemple, nickel). | Blindage EMI maximal ; protection contre la foudre. | Coût élevé ; augmentation significative du poids. |

| Optimiser la disposition des fibres | Augmente le rapport fibre/résine pour favoriser le contact entre les fibres. | Améliorations mineures de la conductivité là où les additifs ne sont pas réalisables. | Efficacité limitée ; la barrière de résine demeure. |

Besoin d'une solution en fibre de carbone conductrice adaptée à votre projet ?

Naviguer entre les compromis de conductivité, de performance mécanique, de coût et de poids est complexe. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de conseils d'experts pour vous aider à développer et à tester le composite conducteur parfait pour votre application spécifique – que ce soit pour le blindage EMI, la dissipation statique ou la détection intégrée.

Laissez-nous vous aider à combler le fossé entre le concept et la réalité. Contactez nos experts dès aujourd'hui pour discuter de vos défis matériels et de la manière dont nos solutions peuvent accélérer votre R&D.

Guide Visuel

Produits associés

- Brosse en fibre de carbone conductrice pour l'élimination de l'électricité statique et le nettoyage

- Papier Carbone Hydrophile TGPH060 pour Applications en Laboratoire de Batteries

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Fabricant de pièces personnalisées en PTFE Téflon pour flacons d'échantillons à large goulot et à fin goulot pour réactifs haute température

Les gens demandent aussi

- Quelle est l’importance du chlorure de calcium anhydre dans la production de ferro-titane ? Optimiser la réduction à l’état solide

- Pourquoi un agitateur magnétique est-il nécessaire lors de la préparation de l'oxyde de graphène ? Assurer la sécurité et une oxydation uniforme

- Pourquoi le biochar est-il controversé ? Équilibrer la promesse climatique avec les risques du monde réel

- Quelles sont les trois étapes du cycle de frittage ? Maîtrisez le processus pour des pièces plus solides

- Pourquoi le contrôle programmé de la température est-il essentiel pour les catalyseurs Ce-TiOx/npAu ? Atteindre la précision dans l'activation des catalyseurs

- Qu'est-ce que le frittage en phase liquide et en quoi diffère-t-il du frittage à l'état solide ? Un guide pour des matériaux plus rapides et plus denses

- Comment vérifier un diamant CVD ? Vérifiez votre diamant cultivé en laboratoire en toute confiance

- Quel est le produit final de la pyrolyse rapide ? Maximiser le rendement en bio-huile pour les carburants renouvelables