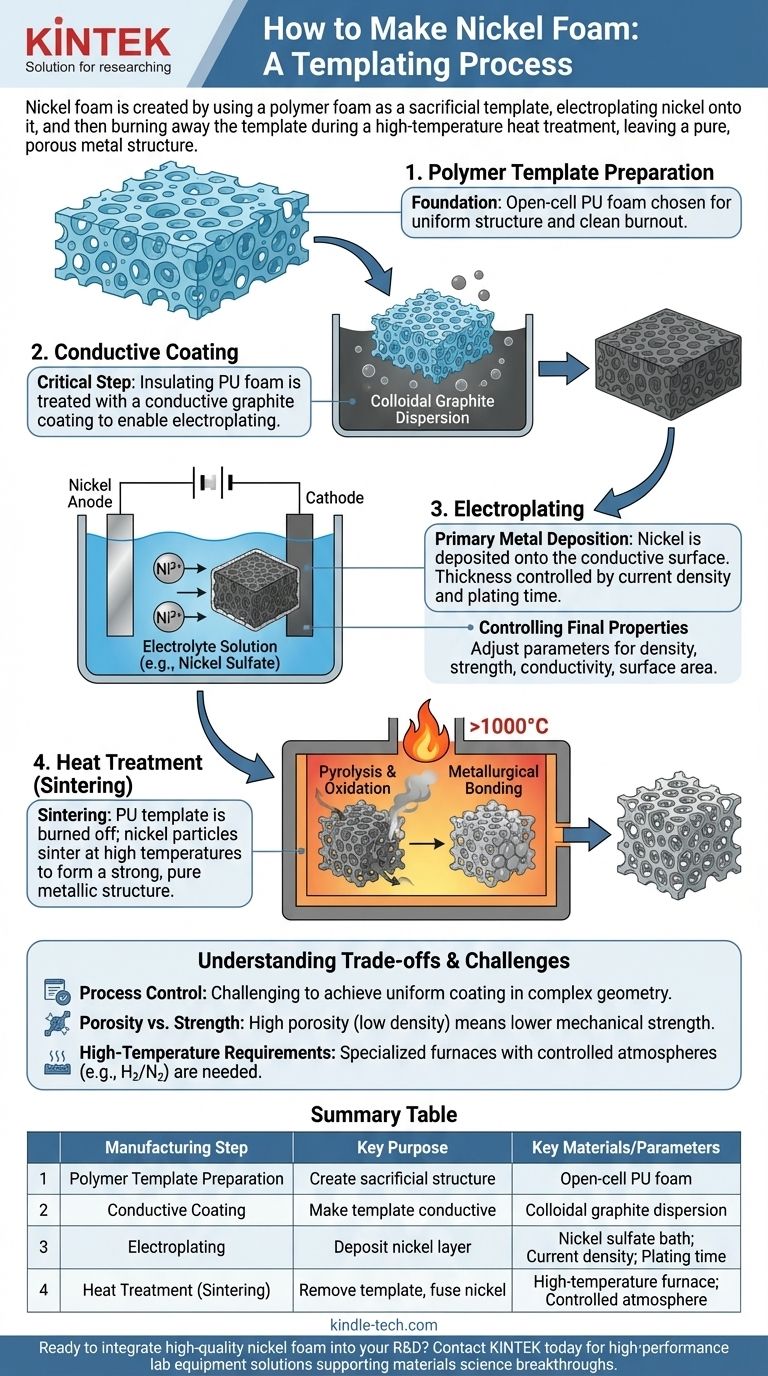

En substance, la mousse de nickel est créée en utilisant une mousse polymère comme gabarit sacrificiel. Le nickel est déposé par électrolyse sur ce gabarit, qui est ensuite brûlé lors d'un processus de traitement thermique à haute température, laissant derrière lui une structure métallique pure et poreuse qui reproduit le réseau à cellules ouvertes de la mousse originale.

La clé pour comprendre la production de mousse de nickel est de la considérer non pas comme un simple revêtement, mais comme un processus de gabarit. Vous construisez un squelette métallique autour d'un moule polymère, puis vous retirez ce moule pour créer un métal auto-portant à cellules ouvertes.

Le principe fondamental : reproduire un gabarit sacrificiel

L'ensemble du processus de fabrication est conçu pour créer une réplique métallique de la structure interne d'un polymère. Le choix des matériaux et des étapes du processus sont tous au service de cet objectif.

La base : la mousse polymère

Le processus commence par un bloc de mousse de polyuréthane (PU) à cellules ouvertes. Ce matériau est choisi pour sa structure poreuse hautement interconnectée et uniforme et sa capacité à être entièrement brûlé à haute température sans laisser de résidus significatifs.

L'étape critique : rendre le gabarit conducteur

Le polyuréthane est un isolant électrique, mais l'électrodéposition nécessite une surface conductrice. Avant que tout métal ne puisse être déposé, la mousse doit être traitée pour lui permettre de conduire un courant électrique.

Ceci est généralement réalisé en immergeant la mousse dans une dispersion colloïdale de graphite. Au fur et à mesure que la dispersion sèche, elle laisse un revêtement mince et uniforme de particules de graphite conductrices sur toute la surface des entretoises internes complexes de la mousse.

Construction de la structure métallique : électrodéposition

Une fois que le gabarit en mousse est conducteur, il devient la cathode dans un bain d'électrodéposition. Il s'agit de l'étape principale de dépôt de métal.

Le processus d'électrodéposition

La mousse conductrice est immergée dans une solution électrolytique riche en ions nickel (comme un bain de sulfate de nickel). Un courant électrique est passé à travers le bain, provoquant le dépôt des ions nickel sous forme de métal solide sur les surfaces recouvertes de graphite de la mousse.

Contrôle des propriétés finales

L'épaisseur de la couche de nickel déposée est un paramètre de contrôle critique. En ajustant la densité de courant et le temps de placage, les fabricants peuvent contrôler précisément la densité finale de la mousse, sa résistance mécanique, sa conductivité électrique et sa surface spécifique. Un temps de placage plus long entraîne des entretoises plus épaisses et une mousse plus dense et plus résistante.

Finalisation de la mousse : traitement thermique (frittage)

La mousse plaquée n'est pas encore le produit final. C'est un composite de polyuréthane, de graphite et de nickel. L'étape finale est un traitement thermique soigneusement contrôlé dans un four, connu sous le nom de frittage.

Le double rôle du frittage

Ce processus de chauffage accomplit simultanément deux tâches essentielles :

- Pyrolyse : Le gabarit original en mousse de polyuréthane est brûlé, laissant des vides là où le polymère se trouvait. Le revêtement de graphite est également oxydé et éliminé.

- Liaison métallurgique : À hautes températures, les particules de nickel déposées fusionnent, ou frittent, formant de solides liaisons métalliques. Cela transforme le fragile revêtement de nickel en une structure métallique robuste et auto-portante.

Le résultat : une mousse métallique pure

L'objet qui sort du four est de la mousse de nickel pur. Il est léger, très poreux et conserve la structure exacte à cellules ouvertes du gabarit original en polyuréthane.

Comprendre les compromis et les défis

Bien qu'efficace, ce processus implique des complexités et des compromis inhérents qu'il est essentiel de comprendre.

Le contrôle du processus est exigeant

Obtenir un revêtement de nickel complètement uniforme sur toute la géométrie interne complexe de la mousse est un défi. Toute non-uniformité dans le revêtement conducteur initial ou les variations du champ électrique dans le bain de placage peuvent entraîner des incohérences dans la densité et la résistance du produit final.

Porosité vs. Résistance

Il existe un compromis direct et inévitable entre la porosité de la mousse (et donc sa faible densité et sa grande surface) et sa résistance mécanique. Une mousse avec une très haute porosité aura des entretoises minces et sera mécaniquement plus faible qu'une mousse plus dense avec des entretoises plus épaisses.

Exigences de haute température

L'étape de frittage nécessite des fours spécialisés à haute température avec un contrôle précis de l'atmosphère (par exemple, une atmosphère réductrice comme l'hydrogène/azote) pour éviter l'oxydation indésirable du nickel et assurer une bonne liaison métallurgique.

Faire le bon choix pour votre objectif

Comprendre ce processus de fabrication vous permet de spécifier ou de concevoir une mousse optimisée pour votre application spécifique.

- Si votre objectif principal est une grande surface (pour les batteries, les catalyseurs ou les supercondensateurs) : Privilégiez un gabarit avec de petits pores et contrôlez l'électrodéposition pour créer une couche de nickel mince et uniforme qui maximise le rapport surface/volume.

- Si votre objectif principal est la filtration ou le flux de fluide : Le choix de la taille et de la structure des pores de la mousse de polyuréthane initiale (pores par pouce) est la décision la plus critique, car elle définit directement la perméabilité finale de la mousse.

- Si votre objectif principal est un support structurel léger ou l'absorption d'énergie : Concentrez-vous sur la création d'entretoises de nickel plus épaisses grâce à des temps de placage plus longs et optimisez le processus de frittage pour maximiser la résistance des liaisons métalliques.

En comprenant cette méthode de gabarit, vous pouvez adapter efficacement les propriétés de la mousse de nickel pour répondre aux exigences spécifiques de votre application.

Tableau récapitulatif :

| Étape de fabrication | Objectif clé | Matériaux/Paramètres clés |

|---|---|---|

| Préparation du gabarit polymère | Créer une structure poreuse et sacrificielle. | Mousse de polyuréthane (PU) à cellules ouvertes. |

| Revêtement conducteur | Rendre le gabarit isolant adapté à l'électrodéposition. | Dispersion colloïdale de graphite. |

| Électrodéposition | Déposer une couche de nickel métallique sur le gabarit. | Bain de sulfate de nickel ; densité de courant ; temps de placage. |

| Traitement thermique (frittage) | Retirer le gabarit et fusionner le nickel en une structure poreuse solide. | Four à haute température ; atmosphère contrôlée. |

Prêt à intégrer de la mousse de nickel de haute qualité dans votre R&D ou votre ligne de production ? Le processus de fabrication précis détaillé ci-dessus est essentiel pour atteindre l'équilibre parfait entre porosité, résistance et surface pour votre application, qu'il s'agisse d'électrodes de batterie avancées, de catalyseurs efficaces ou de filtration spécialisée.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance nécessaires aux avancées en science des matériaux. Notre expertise peut soutenir votre travail avec la mousse de nickel et d'autres matériaux avancés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent répondre à vos besoins spécifiques en laboratoire.

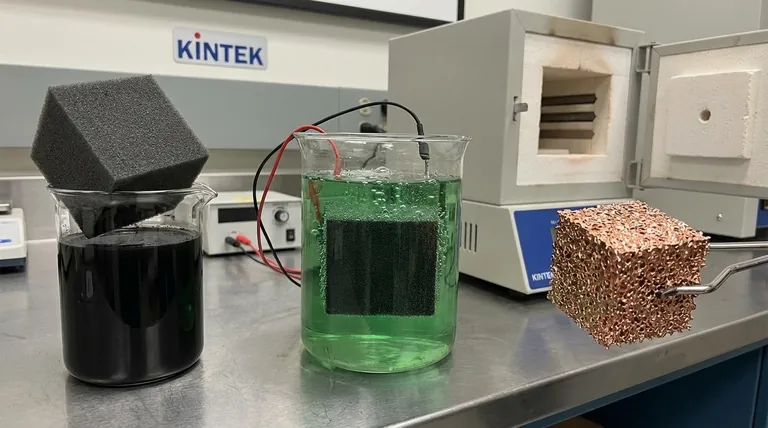

Guide Visuel

Produits associés

- Mousse de cuivre

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Membrane échangeuse d'anions pour usage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de la mousse de nickel ? Libérez des performances supérieures dans l'énergie et la catalyse

- Que fait la mousse à mémoire de forme infusée de cuivre ? Dormez plus frais et plus sainement grâce à une régulation thermique avancée

- Comment transférer le graphène du cuivre ? Un guide étape par étape pour préserver une qualité irréprochable

- Comment fabriquer de la mousse de cuivre ? Un guide étape par étape pour créer des structures métalliques poreuses

- Quelles sont les tailles et les épaisseurs disponibles pour la mousse de cuivre ? Optimisez vos performances thermiques et de filtration

- Quelles sont les fonctions principales de la mousse de nickel de qualité industrielle ? Améliorer les performances de l'évolution électrocatalytique de l'oxygène

- La mousse de cuivre est-elle sans danger ? Découvrez les faits concernant ses avantages antimicrobiens et rafraîchissants

- Quelle est la mousse métallique la plus résistante ? Découvrez la résistance supérieure de la mousse métallique composite