Bien qu'elle soit une technique indispensable pour les films minces de haute qualité, la pulvérisation cathodique n'est pas sans inconvénients majeurs. Les principaux inconvénients sont ses vitesses de dépôt relativement lentes, le coût initial élevé de l'équipement et le risque de chauffage du substrat et de dommages matériels dus au processus à haute énergie. Elle introduit également des défis uniques concernant la contamination du film et les limitations matérielles.

La pulvérisation cathodique est un processus qui privilégie la qualité du film, l'adhérence et la polyvalence des matériaux par rapport à la vitesse brute et au faible coût. Ses inconvénients sont fondamentalement les compromis nécessaires pour atteindre cette précision, qui peuvent être atténués — mais non éliminés — par des techniques de pulvérisation cathodique plus avancées et plus coûteuses.

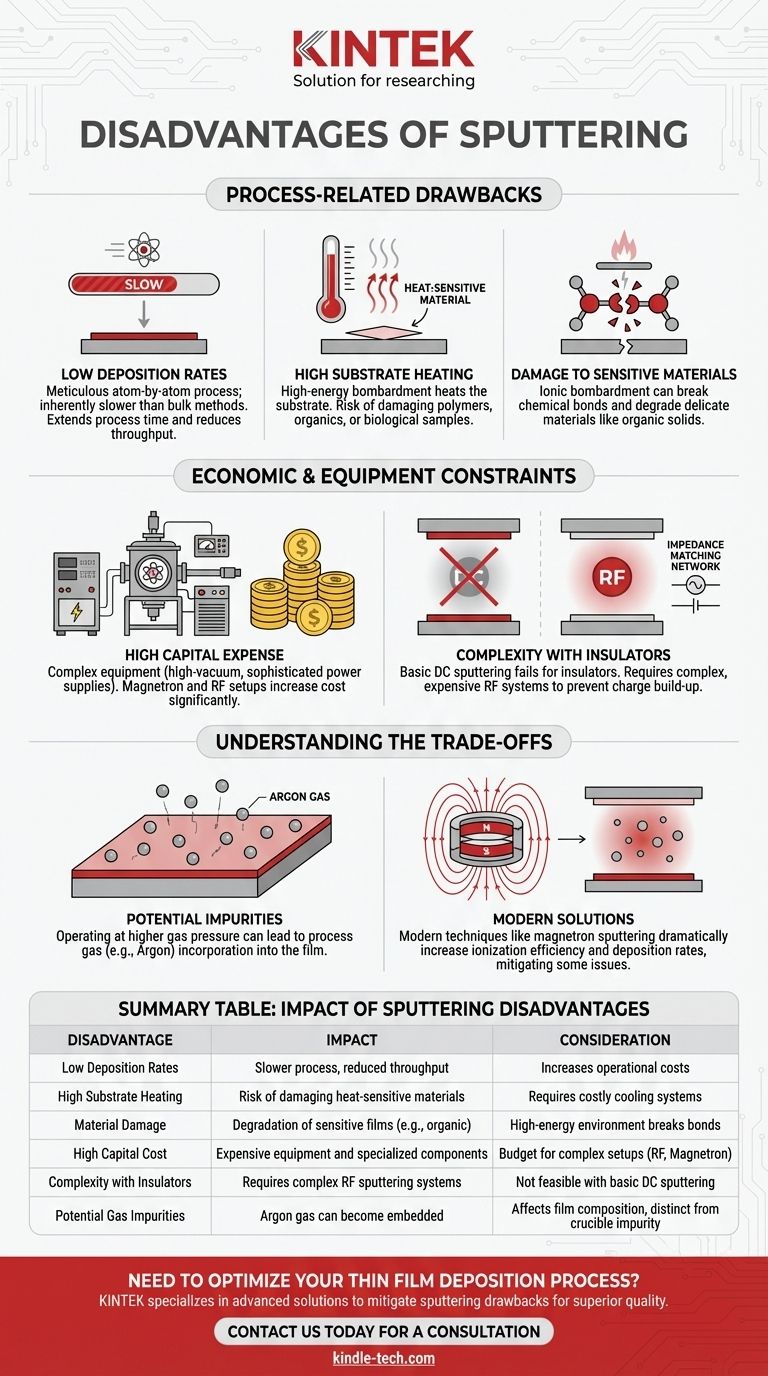

Inconvénients liés au processus

La physique fondamentale de la pulvérisation cathodique donne naissance à plusieurs limitations inhérentes qui doivent être gérées.

Faibles vitesses de dépôt

La pulvérisation cathodique est un processus physique atome par atome. Cette superposition méticuleuse donne des films de haute qualité mais est intrinsèquement plus lente que les processus en vrac comme l'évaporation thermique.

Les vitesses de dépôt pour certains matériaux, en particulier les oxydes et les nitrures comme le SiO2, sont notoirement faibles. Cela prolonge le temps de traitement, ce qui augmente à son tour les coûts opérationnels et réduit le débit dans un environnement de production.

Chauffage élevé du substrat

Le substrat est bombardé par des particules de haute énergie, y compris les atomes pulvérisés provenant de la cible et les ions du plasma. Ce transfert d'énergie chauffe inévitablement le substrat.

Ce chauffage peut être préjudiciable aux matériaux sensibles à la chaleur, tels que les polymères, l'électronique organique ou les échantillons biologiques. Bien que des systèmes de refroidissement du substrat puissent être mis en place, ils augmentent le coût et la complexité du système.

Dommages aux matériaux sensibles

Le même bombardement ionique qui pulvérise la cible peut également endommager le film en croissance et le substrat lui-même.

C'est un problème critique pour les matériaux ayant des structures chimiques délicates, comme les solides organiques. L'environnement de plasma à haute énergie peut facilement rompre les liaisons chimiques et dégrader le matériau, rendant le film déposé inutilisable.

Contraintes économiques et d'équipement

Au-delà de la physique, la pulvérisation cathodique présente des obstacles pratiques et financiers importants.

Coût d'investissement élevé

Les systèmes de pulvérisation cathodique sont complexes et coûteux. L'équipement requis comprend une chambre à vide poussé, des contrôleurs de débit de gaz précis et des alimentations sophistiquées.

Les coûts augmentent encore pour les configurations plus avancées. Par exemple, la pulvérisation cathodique magnétron, qui augmente les vitesses de dépôt, et la pulvérisation cathodique RF, nécessaire pour les matériaux isolants, nécessitent des composants plus spécialisés et coûteux.

La pulvérisation cathodique des isolants ajoute de la complexité

La pulvérisation cathodique CC (courant continu) de base ne peut pas être utilisée pour déposer des matériaux électriquement isolants. Une charge positive s'accumule sur la surface de la cible isolante, repoussant les ions du gaz de pulvérisation et arrêtant le processus.

Pour surmonter cela, la pulvérisation cathodique RF (radiofréquence) est nécessaire. Cela implique des alimentations et des réseaux d'adaptation d'impédance plus complexes et coûteux, augmentant considérablement le coût global du système.

Comprendre les compromis

Choisir une méthode de dépôt nécessite de peser le pour et le contre. Les inconvénients de la pulvérisation cathodique sont souvent le prix nécessaire pour ses avantages uniques.

Le mythe de la pureté absolue

Comparée à l'évaporation thermique, la pulvérisation cathodique a une plus grande tendance à introduire certaines impuretés dans le film. Parce que la pulvérisation cathodique fonctionne à une pression de gaz plus élevée, des atomes du gaz de pulvérisation (généralement l'Argon) peuvent s'incorporer dans le film en croissance.

Cependant, la pulvérisation cathodique évite la contamination provenant d'un creuset chauffé, ce qui peut être un problème dans l'évaporation. Le compromis se situe entre l'incorporation potentielle de gaz dans la pulvérisation cathodique et l'incorporation potentielle de matériau du creuset dans l'évaporation.

Pulvérisation cathodique de base par rapport à la pulvérisation cathodique moderne

La plupart des inconvénients les plus cités — taux extrêmement faibles, faible ionisation du plasma et chauffage sévère — sont les plus proéminents dans les configurations de pulvérisation cathodique de base.

Les techniques modernes comme la pulvérisation cathodique magnétron ont été développées spécifiquement pour résoudre ces problèmes. En utilisant des aimants pour confiner les électrons près de la cible, les magnétrons augmentent considérablement l'efficacité d'ionisation du plasma, conduisant à des vitesses de dépôt plus élevées et à une réduction du chauffage du substrat.

La pulvérisation cathodique est-elle adaptée à votre application ?

La décision d'utiliser la pulvérisation cathodique dépend entièrement des objectifs principaux et des contraintes de votre projet.

- Si votre objectif principal est la qualité du film, la densité et l'adhérence : La pulvérisation cathodique est souvent le choix supérieur, mais vous devez budgétiser les coûts d'équipement plus élevés et les temps de processus plus longs.

- Si votre objectif principal est un dépôt à haute vitesse et à faible coût : Une technique comme l'évaporation thermique pourrait être plus appropriée, à condition que sa densité de film et son adhérence inférieures soient acceptables pour votre application.

- Si vous travaillez avec des matériaux sensibles à la chaleur ou organiques : Vous devez évaluer attentivement les options de refroidissement du substrat et confirmer que le processus de pulvérisation cathodique lui-même n'est pas trop destructeur pour l'intégrité de votre matériau.

- Si vous devez déposer une grande variété de matériaux, y compris des alliages et des isolants : La pulvérisation cathodique offre une polyvalence inégalée, mais le dépôt d'isolants nécessitera un investissement dans un système de pulvérisation cathodique RF plus complexe.

En fin de compte, comprendre ces inconvénients vous permet de tirer parti des forces puissantes de la pulvérisation cathodique pour les applications où la qualité et la performance des matériaux ne peuvent être compromises.

Tableau récapitulatif :

| Inconvénient | Impact |

|---|---|

| Faibles vitesses de dépôt | Temps de processus plus lent, débit réduit |

| Chauffage élevé du substrat | Risque d'endommagement des matériaux sensibles à la chaleur |

| Dommages matériels | Les ions de haute énergie peuvent dégrader les films sensibles |

| Coût d'investissement élevé | Chambres à vide et alimentations coûteuses |

| Complexité avec les isolants | Nécessite une pulvérisation cathodique RF pour les matériaux non conducteurs |

| Impuretés gazeuses potentielles | Le gaz Argon peut s'incorporer dans le film |

Besoin d'optimiser votre processus de dépôt de couches minces ? Chez KINTEK, nous sommes spécialisés dans les solutions d'équipement de laboratoire avancées pour les défis précis de revêtement des matériaux. Nos systèmes de pulvérisation cathodique sont conçus pour atténuer les inconvénients courants tels que le chauffage du substrat et la contamination, offrant une qualité de film et une adhérence supérieures pour vos besoins de recherche ou de production. Laissez nos experts vous aider à choisir le bon équipement pour votre application spécifique — contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Fabricant personnalisé de pièces en PTFE Téflon pour barreau d'agitation magnétique

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?