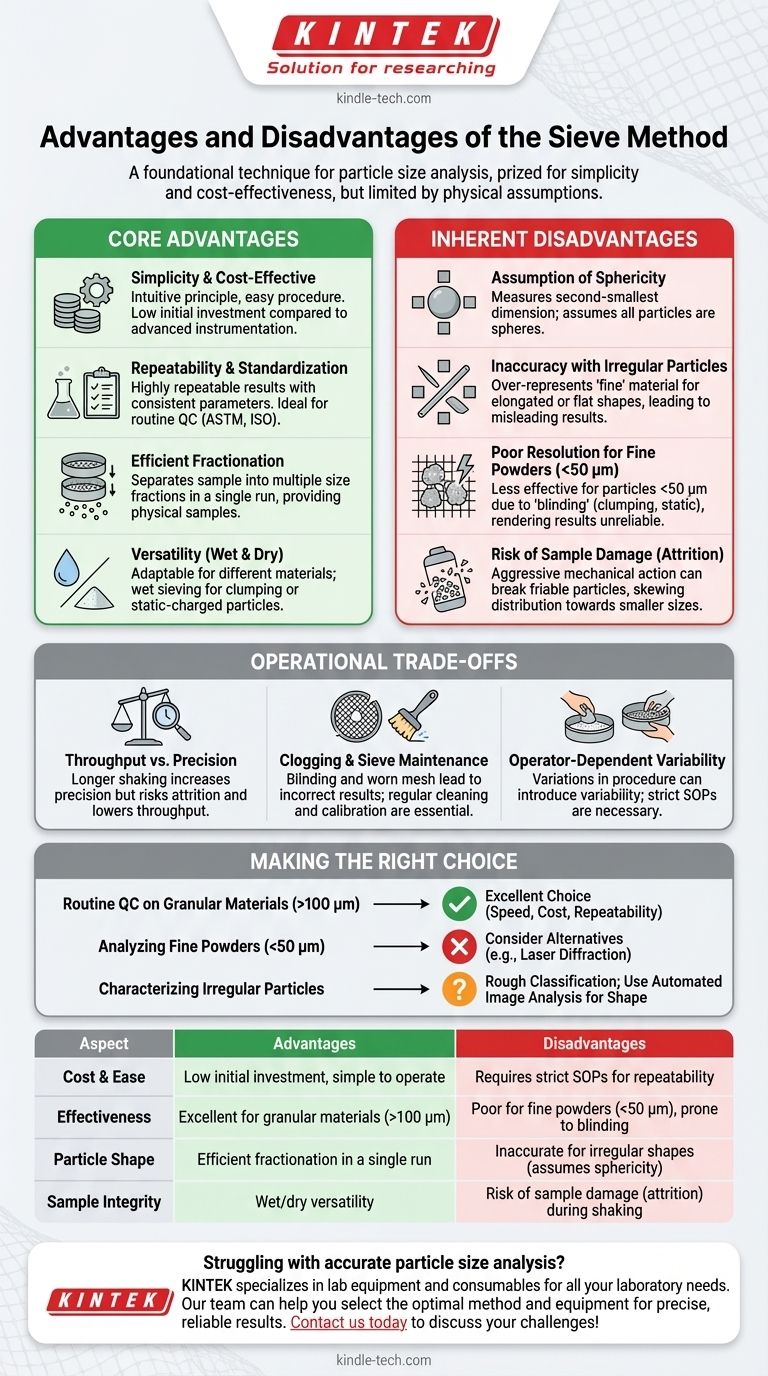

À la base, la méthode de tamisage est une technique fondamentale pour l'analyse granulométrique, appréciée pour sa simplicité et son rapport coût-efficacité. Ses principaux avantages sont la rapidité, la répétabilité pour les processus standardisés et la capacité de séparer physiquement le matériau en différentes fractions granulométriques. Cependant, ses inconvénients fondamentaux découlent de l'hypothèse physique que toutes les particules sont des sphères, ce qui entraîne des inexactitudes significatives avec les poudres fines et les matériaux de forme irrégulière.

L'analyse par tamisage est un outil indispensable pour le contrôle qualité de routine des matériaux granulaires plus gros. Sa valeur diminue considérablement lorsque une grande précision est requise pour des particules plus petites que 50 microns ou pour des matériaux de formes non sphériques, où des méthodes alternatives deviennent nécessaires.

Les principaux avantages de l'analyse par tamisage

Le tamisage reste une méthode dominante dans de nombreuses industries pour plusieurs raisons pratiques. Ses avantages sont axés sur l'efficacité, le coût et la standardisation.

Simplicité et rapport coût-efficacité

Le principe du tamisage est intuitif et la procédure est facile à apprendre. L'investissement initial dans un ensemble de tamis certifiés et un agitateur mécanique est significativement inférieur à celui des instruments plus avancés comme les analyseurs de diffraction laser.

Répétabilité et standardisation

Pour un ensemble donné de paramètres — temps d'agitation, amplitude et masse de l'échantillon — l'analyse par tamisage fournit des résultats très répétables. Cela en fait une méthode idéale pour le contrôle qualité de routine où la cohérence est plus critique que la précision absolue. De nombreuses industries (telles que la construction, l'alimentation et les produits pharmaceutiques) ont des normes officielles (par exemple, ASTM, ISO) basées sur les résultats de l'analyse par tamisage.

Fractionnement efficace en une seule passe

L'utilisation d'une colonne de tamis avec des ouvertures de maille progressivement plus petites permet de séparer un échantillon en plusieurs fractions granulométriques en un seul test. C'est incroyablement efficace et fournit un échantillon physique de chaque fraction pour une inspection ou une utilisation ultérieure.

Polyvalence pour les méthodes humides et sèches

La méthode de tamisage peut être adaptée à différents types de matériaux. Bien que le tamisage à sec soit le plus courant, le tamisage humide peut être utilisé pour les matériaux qui ont tendance à s'agglomérer ou qui ont une charge statique importante, garantissant que les particules se séparent et passent correctement à travers les ouvertures.

Les inconvénients et limites inhérents

La nature physique de la méthode est également la source de ses principales faiblesses. Il est essentiel de comprendre ces limites avant de la choisir pour une application spécifique.

L'hypothèse de la sphéricité

L'analyse par tamisage mesure la deuxième plus petite dimension d'une particule — celle qui détermine si elle peut passer à travers un trou carré. L'ensemble de la méthode suppose implicitement que les particules sont des sphères, mais en réalité, la plupart des matériaux ne le sont pas.

Inexactitude avec les particules irrégulières

C'est la conséquence directe de l'hypothèse de sphéricité. Une particule allongée ou plate (comme une fibre ou un flocon) peut passer à travers une ouverture de maille par son extrémité ou en diagonale, même si sa longueur ou sa surface totale est beaucoup plus grande. Cela conduit à un résultat basé sur la masse qui sur-représente la quantité de matériau "fin", ce qui peut être très trompeur.

Faible résolution pour les poudres fines

Le tamisage devient progressivement moins efficace pour les particules plus petites qu'environ 50 micromètres (µm), ou environ 300 mesh. À cette échelle, des forces comme l'électricité statique et l'humidité provoquent l'agglomération des particules, les empêchant de passer à travers la maille. Ce phénomène, connu sous le nom de colmatage, rend les résultats peu fiables.

Risque d'endommagement de l'échantillon (attrition)

L'action mécanique agressive d'un agitateur de tamis peut provoquer la rupture des particules fragiles ou friables pendant le test. Ce processus, appelé attrition, crée plus de particules fines qu'il n'y en avait dans l'échantillon original, faussant la distribution vers des tailles plus petites.

Comprendre les compromis opérationnels

Au-delà des avantages et des inconvénients théoriques, des défis pratiques surgissent lors de l'utilisation quotidienne qui ont un impact sur la fiabilité de vos résultats.

Débit vs Précision

Un temps d'agitation plus long peut aider à garantir que davantage de particules ont l'occasion de passer à travers la maille, augmentant potentiellement la précision. Cependant, cela augmente également le risque d'attrition des particules et diminue le débit global de l'échantillon du laboratoire.

Colmatage et entretien des tamis

S'ils ne sont pas utilisés correctement, les tamis peuvent se colmater de manière permanente (colmatage) ou la maille peut être déformée. Un tamis endommagé ou usé produira des résultats incorrects. Une inspection, un nettoyage et un étalonnage ou un remplacement réguliers sont essentiels pour maintenir l'intégrité des données.

Variabilité dépendante de l'opérateur

Bien que la méthode soit simple, les variations dans le chargement de l'échantillon, les réglages de l'agitateur et les procédures de nettoyage entre différents opérateurs peuvent introduire une variabilité dans les résultats. Une stricte adhésion à une Procédure Opératoire Standard (POS) est nécessaire pour assurer la répétabilité.

Faire le bon choix pour votre application

En fin de compte, la pertinence du tamisage dépend entièrement de votre matériau et de votre objectif.

- Si votre objectif principal est le contrôle qualité de routine sur des matériaux granulaires (>100 µm) : Le tamisage est un excellent choix pour sa rapidité, son faible coût et sa grande répétabilité dans un environnement de production.

- Si votre objectif principal est l'analyse de poudres fines (<50 µm) : Vous devez envisager des méthodes alternatives comme la diffraction laser, car le tamisage ne fournira pas la précision ou la résolution requises.

- Si votre objectif principal est la caractérisation de particules de forme irrégulière (par exemple, fibres, flocons) : Le tamisage peut fournir une classification dimensionnelle grossière, mais une méthode comme l'analyse d'images automatisée est nécessaire pour comprendre la véritable forme et taille des particules.

Le choix de la bonne méthode d'analyse des particules nécessite une compréhension claire de ce que vous essayez réellement de mesurer.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Coût & Facilité | Faible investissement initial, simple à utiliser | Nécessite des POS strictes pour la répétabilité |

| Efficacité | Excellent pour les matériaux granulaires (>100 µm) | Médiocre pour les poudres fines (<50 µm), sujet au colmatage |

| Forme des particules | Fractionnement efficace en une seule passe | Imprécis pour les formes irrégulières (suppose la sphéricité) |

| Intégrité de l'échantillon | Polyvalence humide/sèche | Risque d'endommagement de l'échantillon (attrition) pendant l'agitation |

Vous avez des difficultés avec l'analyse granulométrique précise ? KINTEK est spécialisé dans les équipements et consommables de laboratoire pour tous vos besoins en laboratoire. Que vous effectuiez un contrôle qualité de routine sur des matériaux granulaires ou que vous ayez besoin d'une analyse avancée pour des poudres fines, nous avons les outils et l'expertise appropriés. Notre équipe peut vous aider à sélectionner la méthode et l'équipement optimaux pour garantir des résultats précis et fiables pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos défis en matière d'analyse de particules et découvrir comment KINTEK peut améliorer l'efficacité et l'intégrité des données de votre laboratoire !

Guide Visuel

Produits associés

- Tamis de laboratoire et machine de tamisage vibrant

- Instrument de tamisage électromagnétique tridimensionnel

- Machine de tamisage vibrant tridimensionnel humide de laboratoire

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Quels sont les inconvénients de la machine à tamiser ? Principales limites de l'analyse granulométrique

- Pourquoi utiliser un tamiseur vibrant pour la poudre de PET ? Obtenir un contrôle précis de la taille des particules pour la recherche chimique

- Pourquoi la classification des poudres par tamisage standard est-elle essentielle pour les réactions SHS ? Obtenez des résultats de nitruration supérieurs

- Pourquoi utilise-t-on un tamiseur vibrant électromagnétique de laboratoire ? Optimiser le prétraitement chimique des coquilles de noix

- Pourquoi un système de tamisage standardisé est-il nécessaire pour la recherche sur l'herbe à éléphant ? Assurer la cohérence fiable des échantillons