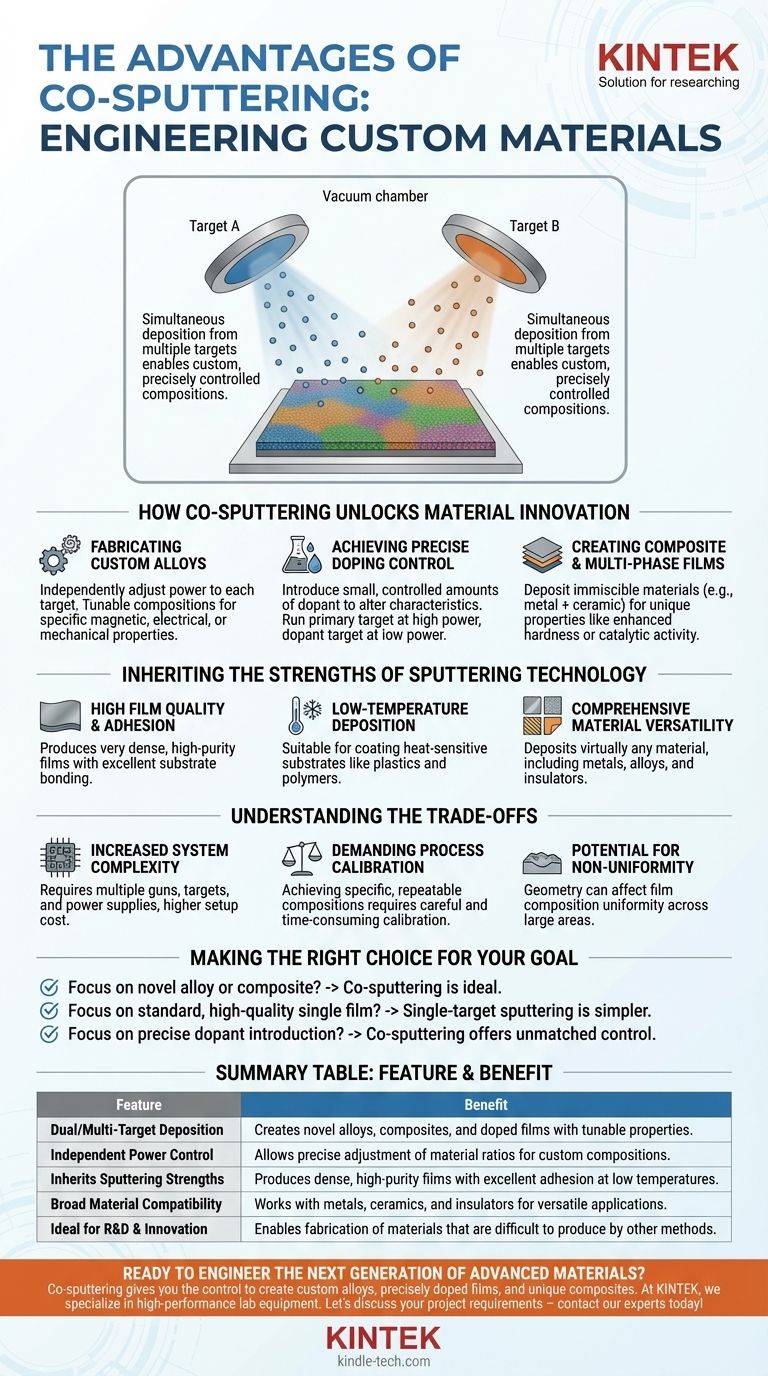

L'avantage principal du co-dépôt est sa capacité unique à créer des films avec des compositions personnalisées et contrôlées avec précision. Au lieu de déposer un seul matériau, le co-dépôt utilise deux cibles ou plus pour déposer simultanément différents matériaux sur un substrat. Cela permet la fabrication d'alliages nouveaux, de films dopés et de matériaux composites qui seraient difficiles, voire impossibles, à créer en utilisant une méthode de dépôt à source unique.

Le co-dépôt va au-delà du simple revêtement d'une surface avec un matériau préexistant. Il transforme le processus de dépôt en un acte d'ingénierie des matériaux, vous permettant de construire de nouveaux matériaux aux propriétés sur mesure directement sur le substrat.

Comment le co-dépôt débloque l'innovation matérielle

Alors que la pulvérisation cathodique standard est excellente pour déposer un seul matériau, le co-dépôt est une technique spécifiquement conçue pour créer des mélanges de matériaux. Cela ouvre un vaste éventail de possibilités pour la recherche et les applications industrielles.

Fabrication d'alliages personnalisés

L'une des utilisations les plus puissantes du co-dépôt est la création d'alliages métalliques. Au lieu d'avoir besoin d'une cible d'alliage préfabriquée, vous pouvez utiliser des cibles individuelles des éléments constitutifs (par exemple, une de cuivre, une de zinc pour faire du laiton).

En ajustant indépendamment la puissance fournie à chaque canon de pulvérisation, vous pouvez contrôler précisément le ratio de chaque élément dans le film final. Cela permet la création d'alliages avec une composition ajustable, ce qui est inestimable pour le développement de matériaux dotés de propriétés magnétiques, électriques ou mécaniques spécifiques.

Obtenir un contrôle précis du dopage

Le co-dépôt offre un contrôle exceptionnel pour le dopage — l'introduction d'une petite quantité contrôlée d'un matériau dans un matériau hôte pour en modifier les caractéristiques.

Par exemple, une cible de matériau primaire peut être utilisée à haute puissance tandis qu'une seconde cible de « dopant » est utilisée à très basse puissance. Cela permet l'incorporation de dopants avec une précision difficile à atteindre par d'autres moyens, modifiant fondamentalement les propriétés semi-conductrices ou optiques du film.

Création de films composites et multiphasés

La technique ne se limite pas aux matériaux qui forment des alliages homogènes. Le co-dépôt peut être utilisé pour déposer simultanément des matériaux non miscibles, comme un métal et une céramique.

Il en résulte des films composites ou des nanocomposites, où un matériau est intégré dans une matrice d'un autre. Ces matériaux peuvent présenter des combinaisons uniques de propriétés, telles qu'une dureté accrue, des réponses optiques spécifiques ou une activité catalytique.

Hériter des forces de la technologie de pulvérisation cathodique

Le co-dépôt n'est pas une technologie distincte, mais plutôt une méthode d'utilisation des systèmes de pulvérisation cathodique. Par conséquent, il bénéficie de tous les avantages fondamentaux du processus de pulvérisation sous-jacent, le plus souvent la pulvérisation cathodique à magnétron.

Haute qualité de film et adhérence

Comme la pulvérisation cathodique à cible unique, le co-dépôt produit des films très denses et de haute pureté. La nature énergétique du processus de pulvérisation entraîne une excellente adhérence, où le film déposé adhère fortement à la surface du substrat.

Dépôt à basse température

La pulvérisation cathodique est un processus à basse température par rapport à l'évaporation thermique. Cela rend le co-dépôt adapté au revêtement de substrats sensibles à la chaleur, tels que les plastiques, les polymères et certains composants électroniques, sans provoquer de dommages.

Polyvalence complète des matériaux

Le processus de pulvérisation cathodique peut déposer pratiquement n'importe quel matériau, y compris les métaux à haut point de fusion, les alliages et les composés. Lorsqu'il est combiné avec des alimentations RF, il peut également déposer des isolants et des diélectriques, faisant du co-dépôt un outil très polyvalent pour presque toutes les classes de matériaux.

Comprendre les compromis

Bien que puissant, le co-dépôt introduit une complexité qu'il est important de reconnaître.

Complexité accrue du système

Une configuration de co-dépôt nécessite plusieurs canons de pulvérisation, cibles et alimentations électriques au sein d'une même chambre à vide. Cela rend le système plus complexe et plus coûteux à configurer et à entretenir par rapport à un système à cible unique.

Étalonnage de processus exigeant

Obtenir une composition de film spécifique et reproductible n'est pas trivial. Cela nécessite un étalonnage minutieux des vitesses de dépôt pour chaque matériau sous différents réglages de puissance. Cet étalonnage peut prendre du temps et doit être vérifié régulièrement.

Potentiel de non-uniformité

La géométrie de la chambre — le placement de plusieurs cibles par rapport au substrat — peut affecter l'uniformité de la composition du film sur la zone du substrat. Bien que cela puisse être conçu pour créer des « gradients de composition » intentionnels pour la recherche, cela pose un défi pour obtenir des revêtements uniformes sur de grandes surfaces.

Faire le bon choix pour votre objectif

Le co-dépôt est une technique spécialisée qui offre une flexibilité inégalée. Votre choix de l'utiliser doit être guidé par votre objectif final.

- Si votre objectif principal est de fabriquer un nouvel alliage ou matériau composite : Le co-dépôt est le choix idéal pour sa flexibilité et son contrôle de la composition.

- Si votre objectif principal est de déposer un film standard à matériau unique de haute qualité : Un processus de pulvérisation cathodique à cible unique plus simple est plus direct et plus rentable.

- Si votre objectif principal est d'introduire une quantité précise d'un dopant dans un film : Le co-dépôt offre un niveau de contrôle difficile à égaler par d'autres méthodes.

En fin de compte, le co-dépôt vous permet de considérer la chambre à vide comme un laboratoire pour l'ingénierie des matériaux à partir des atomes.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Dépôt à double/multi-cible | Crée des alliages nouveaux, des composites et des films dopés aux propriétés ajustables. |

| Contrôle indépendant de la puissance | Permet un ajustement précis des ratios de matériaux pour des compositions personnalisées. |

| Hérite des forces de la pulvérisation cathodique | Produit des films denses et de haute pureté avec une excellente adhérence à basse température. |

| Large compatibilité des matériaux | Fonctionne avec les métaux, les céramiques et les isolants pour des applications polyvalentes. |

| Idéal pour la R&D et l'innovation | Permet la fabrication de matériaux difficiles à produire par d'autres méthodes. |

Prêt à concevoir la prochaine génération de matériaux avancés ? Le co-dépôt vous donne le contrôle nécessaire pour créer des alliages personnalisés, des films dopés avec précision et des composites uniques adaptés à vos besoins spécifiques de recherche ou de production. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes de pulvérisation cathodique avancés, pour soutenir vos innovations en science des matériaux.

Discutons des exigences de votre projet — contactez nos experts dès aujourd'hui pour trouver la solution de co-dépôt parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Cellule électrolytique optique à double couche de type H avec bain-marie

- Cellule électrochimique électrolytique en quartz pour expériences électrochimiques

Les gens demandent aussi

- Quelle est la signification de la déposition en chimie ? Du gaz au solide pour l'ingénierie des matériaux avancés

- Quels sont les matériaux cibles pour la pulvérisation cathodique ? Des métaux aux céramiques pour des films minces précis

- Où la technologie des couches minces est-elle utilisée ? Alimenter l'électronique moderne, l'énergie et l'innovation

- Quel est le but d'un film mince ? Ingénierie des surfaces pour des performances supérieures

- Quelles sont 2 propriétés des nanotubes de carbone qui les rendent spéciaux ? Résistance et conductivité inégalées

- Quelle est la différence entre les films épais et les films minces ? Un guide de fabrication et de performance

- Le silicium peut-il être pulvérisé par pulvérisation cathodique ? Un guide des méthodes RF et CC pour le dépôt de couches minces

- Quelles sont les méthodes de dépôt d'ITO ? Un guide pour choisir la bonne technique