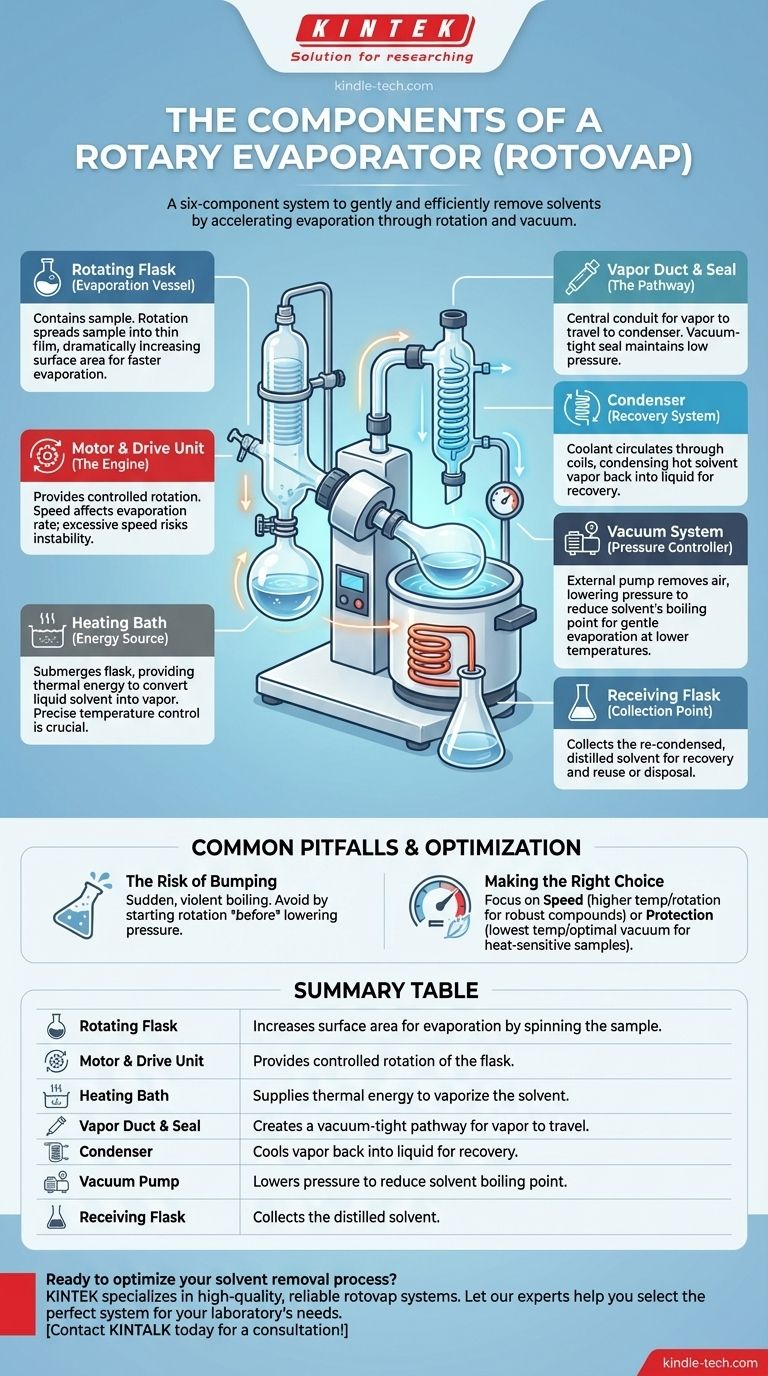

À la base, un évaporateur rotatif, ou rotavapor, est un système de six composants principaux travaillant ensemble. Il s'agit du ballon rotatif, d'un moteur pour le faire tourner, d'un bain chauffant, d'un condenseur, d'un ballon de réception pour le solvant distillé et d'une pompe à vide pour abaisser la pression du système. Le but de cet assemblage est d'éliminer les solvants d'un échantillon de manière douce et efficace.

Un rotavapor n'est pas seulement une collection de verrerie ; c'est un système intégré conçu pour accélérer l'évaporation. Il y parvient en augmentant la surface du liquide par rotation tout en abaissant simultanément le point d'ébullition du solvant grâce à un vide.

L'anatomie d'un évaporateur rotatif

Chaque composant d'un rotavapor joue un rôle distinct et critique dans le processus de distillation. Comprendre la fonction de chaque partie est essentiel pour utiliser l'instrument efficacement et en toute sécurité.

Le ballon rotatif (le récipient d'évaporation)

Il s'agit du ballon à fond rond contenant votre échantillon. Il est fixé à l'appareil principal et mis en rotation pendant le processus.

La rotation étale constamment l'échantillon en une fine pellicule sur la surface interne du ballon. Cela augmente considérablement la surface disponible pour l'évaporation, rendant le processus beaucoup plus rapide que le chauffage statique.

Le moteur et l'unité d'entraînement (le moteur)

C'est le composant mécanique qui assure la rotation contrôlée du ballon d'évaporation.

La vitesse de rotation est réglable. Une rotation plus rapide augmente généralement le taux d'évaporation, mais une vitesse excessive peut entraîner une instabilité mécanique.

Le bain chauffant (la source d'énergie)

Le ballon rotatif est partiellement immergé dans un bain à température contrôlée, généralement rempli d'eau ou d'huile.

Ce bain fournit l'énergie thermique (chaleur) nécessaire pour convertir le solvant de l'état liquide à l'état de vapeur. Un contrôle précis de la température est crucial, en particulier pour les composés sensibles à la chaleur.

Le conduit de vapeur et le joint (le chemin)

C'est le tube de verre central qui relie le ballon rotatif au reste du système. Il sert de conduit pour la vapeur de solvant afin qu'elle passe du ballon au condenseur.

Une partie critique de cela est le joint étanche au vide, qui permet au ballon de tourner librement tout en maintenant la basse pression à l'intérieur du système.

Le condenseur (le système de récupération)

Le condenseur est un serpentin de tubes de verre à travers lequel un liquide de refroidissement (comme de l'eau froide ou un mélange de glycol) est mis en circulation.

Lorsque la vapeur de solvant chaude passe sur ces serpentins froids, elle se condense à nouveau en liquide. C'est le cœur du processus de récupération du solvant.

Le ballon de réception (le point de collecte)

Placé au bas du condenseur, ce ballon recueille simplement le solvant recondensé. Cela permet une récupération facile et une réutilisation potentielle ou une élimination appropriée du solvant.

Le système de vide (le contrôleur de pression)

Une pompe à vide externe est connectée au système. C'est sans doute le composant le plus important pour une évaporation douce.

En éliminant l'air et en réduisant la pression à l'intérieur de l'appareil, le vide abaisse le point d'ébullition du solvant. Cela vous permet d'évaporer les solvants à une température beaucoup plus basse que vous ne le pourriez à la pression atmosphérique normale, protégeant ainsi les échantillons sensibles de la dégradation thermique.

Comprendre les compromis et les pièges courants

Bien que très efficace, un rotavapor est un instrument de précision où une technique inappropriée peut entraîner de mauvais résultats ou des risques pour la sécurité.

Le risque de "bumping" (sauts d'ébullition)

Le bumping est l'ébullition soudaine et violente d'un liquide. Dans un rotavapor, cela peut provoquer des éclaboussures de votre échantillon hors du ballon rotatif et contaminer l'ensemble du système.

Ceci est souvent causé par l'application trop rapide du vide ou le réglage d'une température de bain trop élevée avant le début de la rotation. Toujours commencer la rotation avant d'abaisser la pression.

Problèmes de compatibilité des solvants

Les solvants à point d'ébullition élevé comme l'eau ou le DMSO peuvent être très lents à éliminer, même sous un vide poussé. Cela nécessite des températures de bain plus élevées et plus de patience.

De plus, les solvants très corrosifs comme les acides concentrés peuvent endommager les joints et les raccords de l'appareil au fil du temps s'ils ne sont pas utilisés avec un équipement approprié.

Pas pour un séchage complet

Un rotavapor est un outil pour l'élimination en vrac des solvants. Il est excellent pour réduire un échantillon de centaines de millilitres à quelques-uns, mais il n'est pas conçu pour produire une poudre parfaitement sèche et sans solvant.

L'obtention d'un échantillon complètement sec nécessite généralement une étape secondaire, comme le placement de l'échantillon dans une étuve sous vide ou sur une ligne de vide poussé.

Faire le bon choix pour votre objectif

Vos paramètres de fonctionnement doivent toujours être dictés par la nature de votre échantillon et le résultat souhaité.

- Si votre objectif principal est la rapidité pour un composé robuste : Vous pouvez utiliser une température de bain plus élevée (environ 20°C en dessous du point d'ébullition atmosphérique du solvant) et une vitesse de rotation plus rapide.

- Si votre objectif principal est de protéger un échantillon sensible à la chaleur : Utilisez la température de bain la plus basse possible et trouvez le niveau de vide optimal qui permet un taux d'évaporation constant et contrôlé.

En comprenant comment chaque composant contribue à l'ensemble, vous pouvez passer de la simple utilisation d'un rotavapor à sa maîtrise pour votre application spécifique.

Tableau récapitulatif :

| Composant | Fonction principale |

|---|---|

| Ballon rotatif | Augmente la surface d'évaporation en faisant tourner l'échantillon |

| Moteur et unité d'entraînement | Assure la rotation contrôlée du ballon |

| Bain chauffant | Fournit l'énergie thermique pour vaporiser le solvant |

| Conduit de vapeur et joint | Crée un chemin étanche au vide pour le passage de la vapeur |

| Condenseur | Refroidit la vapeur pour la retransformer en liquide pour récupération |

| Pompe à vide | Abaisse la pression pour réduire le point d'ébullition du solvant |

| Ballon de réception | Recueille le solvant distillé |

Prêt à optimiser votre processus d'élimination des solvants ? Le bon évaporateur rotatif est essentiel pour l'efficacité et l'intégrité de l'échantillon. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris des systèmes de rotavapor fiables et des consommables conçus pour une évaporation précise et sûre. Laissez nos experts vous aider à sélectionner le système parfait pour les besoins spécifiques de votre laboratoire.

Contactez KINTALK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Pompe à vide rotative à palettes de laboratoire pour usage en laboratoire

- Pompe à vide à circulation d'eau de laboratoire pour usage en laboratoire

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

Les gens demandent aussi

- Qu'est-ce qu'une trame AC ? Décoder les deux significations dans le Wi-Fi et la vidéo

- Quels sont les déchets de la biomasse ? Découvrez les sous-produits, des cendres au biochar

- Quel type de carbure est utilisé pour les fraises en bout ? Le carbure de tungstène pour des performances supérieures

- Comment un homogénéisateur à ultrasons de haute puissance aide-t-il à la préparation de nanocomposites organiques-inorganiques ?

- Comment fonctionne le pulvérisation cathodique réactive ? Maîtrisez le dépôt de couches minces pour des revêtements supérieurs

- Quel est le composant principal du bio-huile ? C'est un mélange complexe, pas un seul produit chimique

- Quelle est l'importance environnementale de la XRF ? Détection rapide et sur site des contaminants dangereux

- Quelle est la différence entre un four à air chaud et un incubateur de laboratoire ? Choisissez le bon instrument thermique