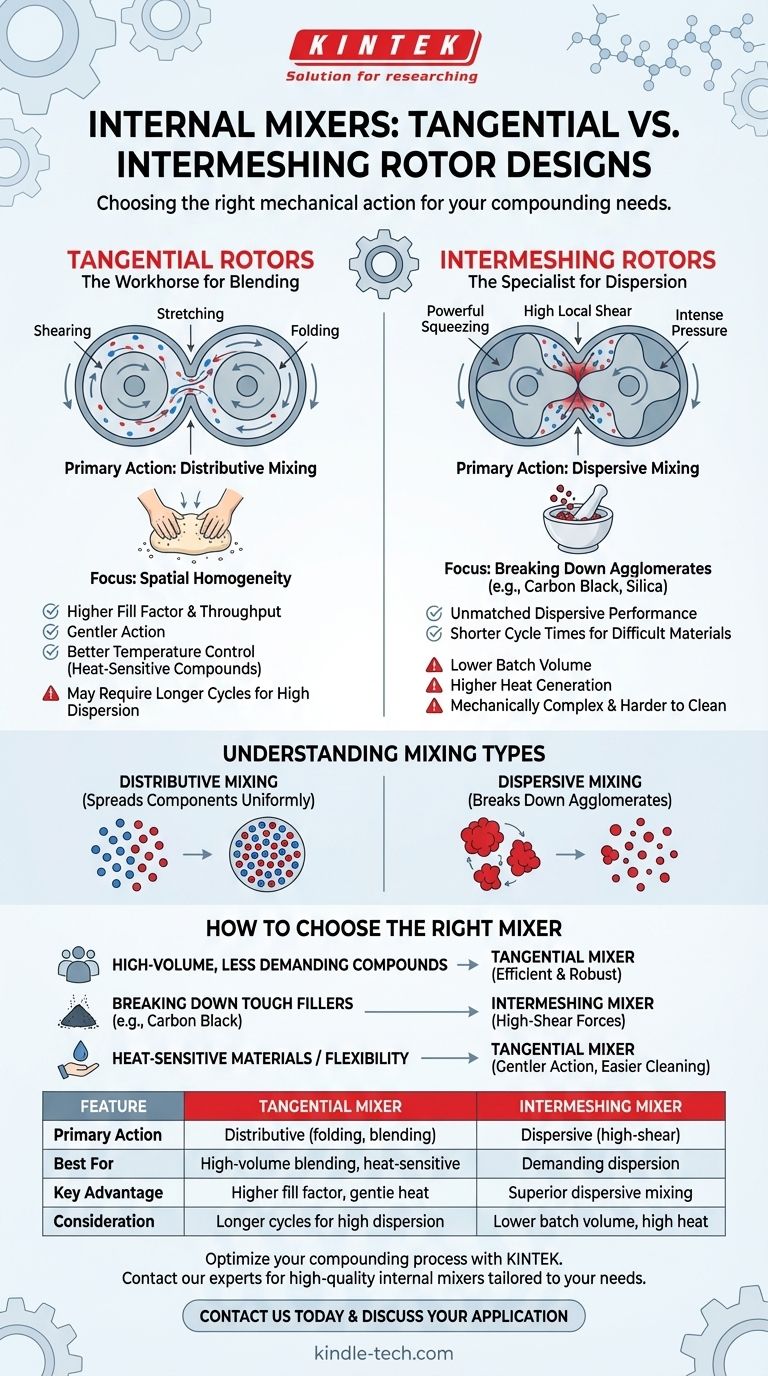

Lors du choix d'un mélangeur interne, votre décision se réduira à deux conceptions fondamentales. Les principaux types de mélangeurs internes sont la conception à rotor tangentiel et la conception à rotor à engrenage. La différence essentielle réside dans la manière dont les deux rotors de mélange sont positionnés l'un par rapport à l'autre, ce qui dicte le type et l'intensité des forces appliquées au matériau mélangé.

Le choix entre les mélangeurs tangentiels et à engrenage ne consiste pas à savoir lequel est "meilleur", mais à aligner l'action mécanique spécifique du mélangeur avec les exigences de votre composé. Les mélangeurs tangentiels excellent dans le pliage et le mélange, tandis que les mélangeurs à engrenage sont des spécialistes de la génération de forces de cisaillement élevées pour décomposer les particules.

La différence de conception fondamentale

La géométrie et l'interaction des rotors sont les facteurs les plus critiques définissant les performances d'un mélangeur. Cette différence mécanique se traduit directement par la manière dont chaque type traite un composé polymère.

Rotors tangentiels : Le cheval de bataille du mélange

Dans une conception tangentielle, les deux rotors tournent dans des chambres cylindriques séparées qui sont tangentes l'une à l'autre. Les rotors ne se touchent pas et ne s'interpénètrent pas.

L'action de mélange primaire se produit dans l'espace, ou "nip", entre chaque rotor et la paroi de la chambre. Le matériau est continuellement cisaillé, étiré et plié lorsqu'il est tiré à travers ces zones de haute pression.

Cette action est principalement distributive. Pensez-y comme pétrir de la pâte à la main ; vous pliez et étirez constamment la masse pour répartir uniformément tous les ingrédients.

Rotors à engrenage : Le spécialiste de la dispersion

Dans une conception à engrenage, les rotors sont positionnés plus près l'un de l'autre, et leurs lobes ou ailes sont formés pour se déplacer dans l'espace de l'autre. Ils sont synchronisés pour éviter les collisions.

Cela crée une puissante action de compression et de cisaillement sur le matériau piégé entre les deux rotors eux-mêmes. Cela génère une contrainte de cisaillement locale extrêmement élevée.

Cette action est principalement dispersive. Elle est analogue à l'utilisation d'un mortier et d'un pilon, où le but est de broyer et d'écraser les agglomérats sous une pression intense et localisée.

Performance : Mélange dispersif vs. distributif

Comprendre le type de mélange requis par votre composé est essentiel pour choisir le bon équipement. Ces deux concepts sont au cœur de tout le domaine du compoundage.

Qu'est-ce que le mélange distributif ?

Le mélange distributif vise à atteindre une homogénéité spatiale. Son objectif est de répartir uniformément les composants mineurs (comme les huiles, les agents de vulcanisation ou certains charges) dans la matrice polymère.

Il modifie l'emplacement des particules mais ne réduit pas significativement leur taille. Les mélangeurs tangentiels, avec leur puissante action de pliage et de réorientation, sont très efficaces pour cette tâche.

Qu'est-ce que le mélange dispersif ?

Le mélange dispersif vise à décomposer les agglomérats cohésifs de charges, tels que le noir de carbone ou la silice, en particules plus petites et discrètes.

Cela nécessite de générer des niveaux de contrainte élevés pour surmonter les forces qui maintiennent les particules de charge ensemble. Le cisaillement intense et localisé d'un mélangeur à engrenage est spécifiquement conçu pour fournir ces forces.

Comprendre les compromis

Aucune conception n'est universellement supérieure. Le choix optimal dépend entièrement de votre matériau, de votre processus et de vos objectifs de produit final. Chacun a des avantages et des limites distincts.

Considérations relatives aux mélangeurs tangentiels

Les mélangeurs tangentiels permettent souvent un facteur de remplissage plus élevé, ce qui signifie que plus de matériau peut être traité par lot, augmentant potentiellement le débit.

Leur action de mélange a tendance à être plus douce et peut offrir un meilleur contrôle de la température, ce qui est un avantage significatif pour les composés sensibles à la chaleur qui pourraient brûler sous un cisaillement élevé.

Cependant, ils peuvent avoir du mal à atteindre les niveaux de dispersion les plus élevés requis pour les applications exigeantes, nécessitant parfois des cycles de mélange plus longs pour compenser.

Considérations relatives aux mélangeurs à engrenage

Les mélangeurs à engrenage offrent des performances de mélange dispersif inégalées, atteignant souvent les objectifs de qualité en des temps de cycle plus courts pour les matériaux difficiles à disperser.

Cette efficacité élevée a un coût. Ils ont généralement un volume de lot inférieur et le cisaillement intense peut générer une chaleur significative, augmentant le risque de dégradation du matériau s'il n'est pas soigneusement contrôlé.

Ils sont également mécaniquement plus complexes et peuvent être plus difficiles à nettoyer en profondeur entre les lots, ce qui est une considération pour les producteurs qui traitent de nombreux composés différents.

Comment choisir le bon mélangeur pour votre composé

Votre choix doit être le reflet direct de votre objectif principal de compoundage.

- Si votre objectif principal est la production à grand volume et le mélange distributif de composés moins exigeants : Un mélangeur tangentiel est généralement le choix le plus efficace et le plus robuste.

- Si votre objectif principal est de décomposer des charges tenaces comme le noir de carbone pour des applications haute performance : Un mélangeur à engrenage fournira les forces de cisaillement élevées nécessaires pour une dispersion supérieure.

- Si vous travaillez avec des matériaux sensibles à la chaleur ou si vous avez besoin d'une flexibilité maximale d'un lot à l'autre : L'action plus douce et le nettoyage plus facile d'un mélangeur tangentiel peuvent être préférables.

Comprendre la différence fondamentale dans la conception des rotors vous permet de sélectionner l'outil précis nécessaire pour atteindre vos objectifs de compoundage spécifiques.

Tableau récapitulatif :

| Caractéristique | Mélangeur tangentiel | Mélangeur à engrenage |

|---|---|---|

| Action de mélange primaire | Distributive (pliage, mélange) | Dispersive (cisaillement élevé, décomposition des particules) |

| Idéal pour | Mélange à grand volume, matériaux sensibles à la chaleur | Dispersion exigeante (par exemple, noir de carbone) |

| Avantage clé | Facteur de remplissage plus élevé, génération de chaleur plus douce | Mélange dispersif supérieur, cycles plus courts |

| Considération | Peut nécessiter des cycles plus longs pour une dispersion élevée | Volume de lot inférieur, génération de chaleur plus élevée |

Optimisez votre processus de compoundage avec le bon équipement. Le choix du bon mélangeur interne est essentiel pour atteindre les objectifs de qualité et de performance de votre produit. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des mélangeurs internes adaptés à vos besoins spécifiques en polymères et en science des matériaux. Nos experts peuvent vous aider à choisir la solution parfaite pour un mélange efficace ou une dispersion à cisaillement élevé. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée ! Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Agitateur orbital oscillant de laboratoire

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Que fait un tamis vibrant ? Automatisez l'analyse granulométrique pour des résultats précis

- Qu'est-ce qu'un mélangeur de laboratoire ? Un guide pour obtenir une homogénéité d'échantillon parfaite

- Qu'est-ce qu'un agitateur tamiseur vibrant ? Obtenez une analyse granulométrique précise et reproductible

- Quelle est la fonction d'un tamiseur vibrant ? Réaliser une analyse granulométrique précise

- Quelles sont les précautions à prendre avec un tamis vibrant ? Assurer une analyse granulométrique précise et protéger votre équipement