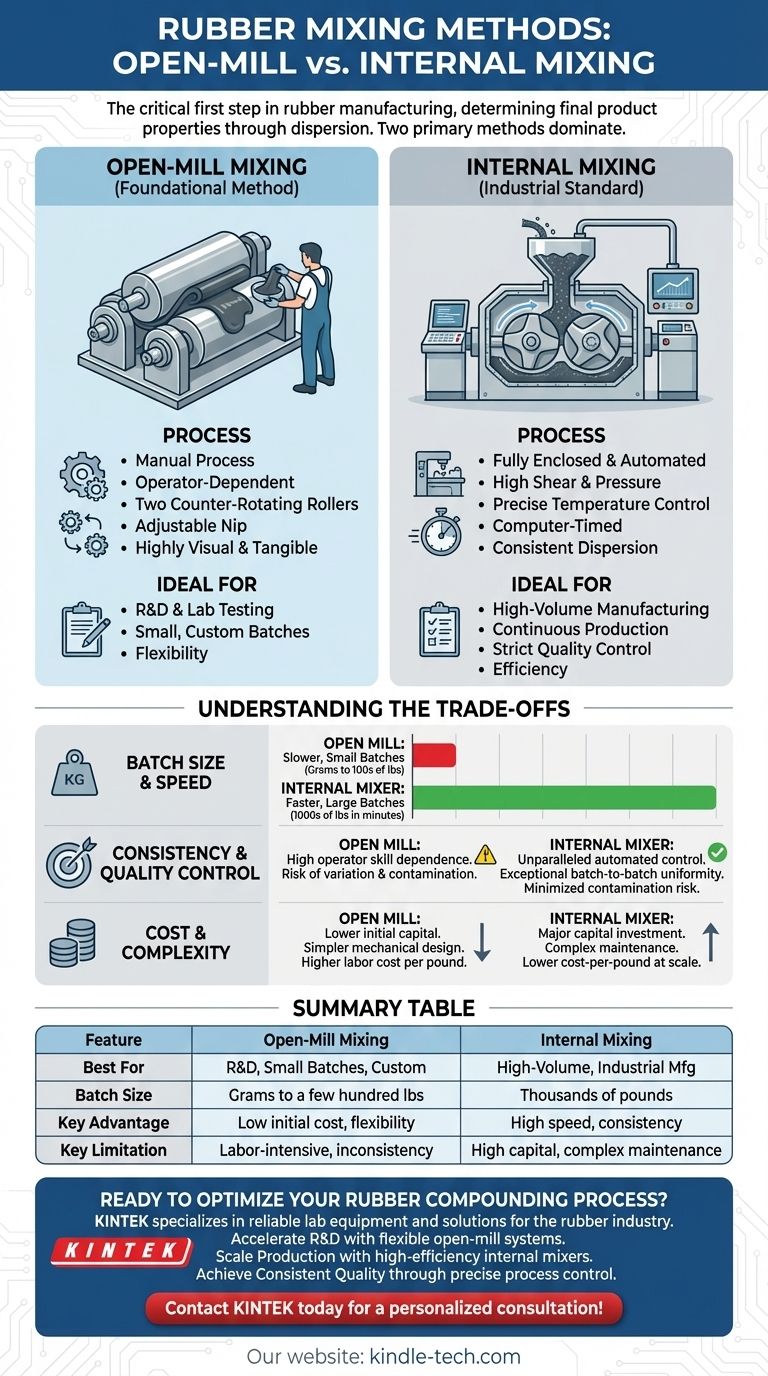

Dans la fabrication du caoutchouc, les propriétés du produit final sont déterminées bien avant qu'il ne prenne forme. La première étape cruciale est le mélange, où deux méthodes principales dominent : le mélange en mélangeur ouvert et le mélange interne. Le mélange en mélangeur ouvert est un processus traditionnel et manuel adapté aux petits lots, tandis que les mélangeurs internes sont des systèmes automatisés et clos conçus pour une production à grand volume et à haute consistance.

Le choix entre les méthodes de mélange du caoutchouc est une décision stratégique dictée par l'échelle de production et les exigences de qualité. Les mélangeurs ouverts offrent une flexibilité pour le développement et les petites séries, tandis que les mélangeurs internes offrent l'efficacité et le contrôle essentiels pour la production de masse.

Les deux piliers du compoundage du caoutchouc

L'objectif du mélange, ou compoundage, est de disperser uniformément des additifs tels que des charges, des accélérateurs et des protecteurs dans un polymère de caoutchouc brut. La méthode utilisée pour réaliser cette dispersion a un impact direct sur le coût, la consistance et la performance du matériau en caoutchouc final.

Mélange en mélangeur ouvert : La méthode fondamentale

Un mélangeur ouvert se compose de deux grands rouleaux en acier contre-rotatifs. L'espace entre eux, appelé le "nip", est réglable.

Un opérateur ajoute manuellement le caoutchouc brut aux rouleaux en mouvement, où il ramollit sous l'effet de la chaleur et du cisaillement. Les divers additifs sont ensuite introduits dans le nip, et l'opérateur coupe et replie la feuille de caoutchouc sur elle-même à plusieurs reprises pour assurer un mélange homogène.

Cette méthode est très visuelle et tangible, permettant des ajustements à la volée. Sa simplicité la rend inestimable pour les tests en laboratoire et les lots personnalisés à petite échelle.

Mélange interne : La norme industrielle

Un mélangeur interne, tel que le mélangeur Banbury® courant, est une chambre entièrement fermée avec deux rotors rotatifs de forme spéciale.

Les matières premières sont introduites dans la chambre par une trémie. À l'intérieur, la géométrie des rotors crée d'immenses forces de cisaillement, mélangeant le composé sous haute pression et à des températures contrôlées. L'ensemble du processus est automatisé et chronométré avec précision.

Cette méthode est la norme pour presque toutes les fabrications de caoutchouc à grande échelle en raison de sa vitesse, de son efficacité et de sa capacité supérieure à produire un composé cohérent et uniforme, lot après lot.

Comprendre les compromis

Le choix d'une méthode de mélange implique d'équilibrer la vitesse, la consistance et le coût. Chaque approche présente un ensemble distinct d'avantages et de limites.

Taille et vitesse des lots

Un mélangeur ouvert est intrinsèquement plus lent, car le processus est manuel et limité par la capacité de l'opérateur à travailler le matériau. Il est mieux adapté aux lots allant de quelques grammes pour le travail en laboratoire à quelques centaines de livres.

Un mélangeur interne est conçu pour la vitesse et le volume. Il peut traiter des lots de milliers de livres en quelques minutes seulement, ce qui en fait le seul choix pratique pour la production à l'échelle industrielle.

Cohérence et contrôle qualité

La cohérence du mélange en mélangeur ouvert dépend fortement des compétences de l'opérateur. Cela introduit un risque de variation entre les lots et même au sein d'un même lot. La conception ouverte augmente également le risque de contamination par l'environnement.

La nature fermée et automatisée d'un mélangeur interne offre un contrôle inégalé. En gérant le temps, la température et la pression avec précision, il offre une uniformité exceptionnelle d'un lot à l'autre et minimise tout risque de contamination.

Coût et complexité

Les mélangeurs ouverts ont un coût d'investissement initial nettement inférieur et une conception mécanique plus simple. Cependant, ils sont gourmands en main-d'œuvre, ce qui entraîne un coût de traitement par livre de caoutchouc plus élevé.

Les mélangeurs internes représentent un investissement en capital majeur et sont plus complexes à entretenir. À grande échelle, leur débit élevé et leurs faibles besoins en main-d'œuvre entraînent un coût par livre beaucoup plus bas, ce qui les rend beaucoup plus économiques pour la production de masse.

Faire le bon choix pour votre objectif

Le choix du processus de mélange approprié est fondamental pour atteindre vos objectifs de production et de qualité.

- Si votre objectif principal est la R&D ou la production personnalisée en petits lots : Un mélangeur ouvert offre la flexibilité essentielle, le contrôle manuel et un coût initial inférieur pour le travail de développement.

- Si votre objectif principal est la fabrication à grand volume avec un contrôle qualité strict : Un mélangeur interne est la solution définitive pour atteindre l'efficacité, la vitesse et la cohérence requises pour les opérations à grande échelle.

- Si votre objectif principal est d'équilibrer la rentabilité et le volume : Le seuil de rentabilité est essentiel ; les mélangeurs ouverts sont plus économiques pour les petites séries peu fréquentes, tandis que les mélangeurs internes offrent un retour sur investissement supérieur pour la production continue à grand volume.

En fin de compte, comprendre les capacités fondamentales de chaque méthode de mélange vous permet d'aligner votre stratégie de fabrication sur vos objectifs spécifiques de qualité et de production.

Tableau récapitulatif :

| Méthode de mélange | Idéal pour | Taille du lot | Avantage clé | Limitation clé |

|---|---|---|---|---|

| Mélange en mélangeur ouvert | R&D, petits lots, production personnalisée | Des grammes à quelques centaines de livres | Faible coût initial, flexibilité de l'opérateur | Intensif en main-d'œuvre, risque d'incohérence des lots |

| Mélange interne | Fabrication industrielle à grand volume | Des milliers de livres | Haute vitesse, cohérence supérieure d'un lot à l'autre | Investissement en capital élevé, maintenance complexe |

Prêt à optimiser votre processus de compoundage du caoutchouc ?

Le choix de l'équipement de mélange approprié est essentiel pour la qualité, la cohérence et la rentabilité de vos produits en caoutchouc. Que vous développiez de nouveaux composés en laboratoire ou que vous augmentiez la production de masse, KINTEK possède l'expertise et les solutions d'équipement pour répondre à vos besoins.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire fiables et de consommables pour l'industrie du caoutchouc, vous aidant à :

- Accélérer la R&D avec des systèmes de mélangeur ouvert flexibles.

- Augmenter la production avec des mélangeurs internes à haute efficacité.

- Atteindre une qualité constante grâce à un contrôle précis des processus.

Laissez nos experts vous aider à choisir la solution de mélange parfaite pour vos objectifs spécifiques. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Comment un système d'agitation à haute efficacité aborde-t-il les défis techniques de la viscosité des solvants ? Maîtriser le prétraitement.

- Quel est le rôle de l'équipement d'agitation de laboratoire dans la préparation des nZVI ? Obtenir des suspensions nano stables et uniformes

- Quelles sont les fonctions principales d'un agitateur orbital de laboratoire lors des tests BMP ? Maximiser la précision du rendement en méthane

- Quel rôle jouent les équipements d'agitation à haute vitesse dans les pré-cultures fongiques ? Optimisez votre fermentation en phase solide

- Comment un agitateur de laboratoire influence-t-il la qualité du produit MOF ? Maîtrisez la précision dans la synthèse non solvothermale