En bref, les principaux inconvénients des séparateurs centrifuges sont leurs coûts d'investissement et de maintenance élevés, leur incapacité à réaliser une séparation parfaite des particules très fines et leur potentiel de dommage aux produits sensibles au cisaillement. Ces machines représentent un investissement important en argent et en expertise opérationnelle, et elles ne sont pas une solution universelle pour chaque tâche de séparation.

Bien qu'inégalée en termes de vitesse et de débit pour séparer des composants de densités différentes, la puissance d'une centrifugeuse s'accompagne de compromis importants. Le défi fondamental n'est pas de savoir si une centrifugeuse peut séparer un mélange, mais si ses coûts élevés et ses limites inhérentes en font l'outil approprié pour votre application et votre produit spécifiques.

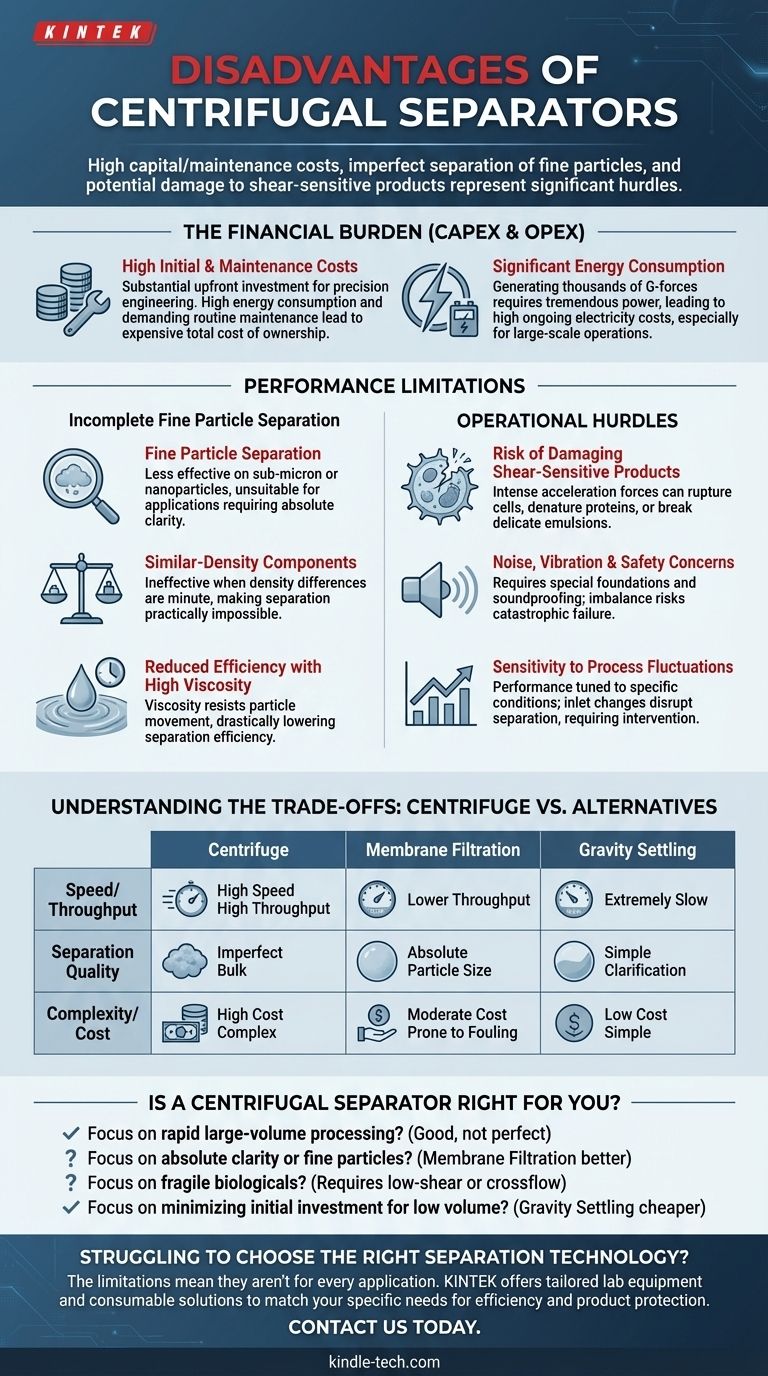

Le fardeau financier : coûts d'investissement et d'exploitation élevés

Les séparateurs centrifuges sont des équipements rotatifs sophistiqués, et leurs coûts reflètent cette complexité. L'engagement financier va bien au-delà du prix d'achat initial.

Investissement initial élevé (CAPEX)

Une centrifugeuse est une machine de précision conçue pour résister à des forces immenses. L'utilisation de matériaux à haute résistance, d'un équilibrage avancé, de moteurs puissants et de systèmes de contrôle complexes entraîne un coût d'investissement initial substantiel par rapport à des alternatives plus simples comme les décanteurs statiques ou les unités de filtration de base.

Consommation d'énergie importante

Générer des milliers de forces G nécessite une quantité énorme d'énergie. Le moteur nécessaire pour accélérer et maintenir la vitesse de rotation élevée du bol de la centrifugeuse est un consommateur d'énergie majeur, entraînant des coûts d'électricité courants élevés, en particulier dans les opérations continues et à grande échelle.

Exigences de maintenance exigeantes (OPEX)

Ce ne sont pas des appareils « à régler et à oublier ». La rotation à grande vitesse provoque une usure inévitable des composants tels que les roulements, les joints et les pièces d'entraînement. La maintenance de routine est essentielle pour la sécurité et la performance, nécessitant souvent des techniciens spécialisés et des pièces de rechange coûteuses, ce qui contribue de manière significative au coût total de possession.

Limites fondamentales de performance

Aucune technologie de séparation n'est parfaite, et il est crucial de comprendre où les centrifugeuses présentent des lacunes. Leur efficacité est fondamentalement liée aux propriétés physiques du mélange traité.

Séparation incomplète des particules fines

La force centrifuge est moins efficace sur les particules très petites (submicroniques) ou les nanoparticules. Bien qu'excellente pour la séparation en vrac, une centrifugeuse ne produira pas un liquide parfaitement clair (surnageant). Une certaine quantité de solides fins restera presque toujours, ce qui la rend inappropriée pour les applications nécessitant une clarté absolue.

Défis avec les composants de densité similaire

Le principe moteur de la centrifugation est une différence de densité. Lorsque deux phases liquides ou un solide et un liquide ont des densités très similaires, la force requise pour une séparation efficace devient énorme, rendant souvent l'opération peu pratique ou impossible.

Efficacité réduite avec une viscosité élevée

La viscosité d'un fluide résiste au mouvement des particules. Dans les liquides très visqueux, les particules ne peuvent pas migrer facilement vers la paroi de la centrifugeuse, ce qui réduit considérablement l'efficacité de la séparation et nécessite des temps de résidence plus longs ou des forces G plus élevées, ce qui augmente les coûts et la complexité.

Obstacles opérationnels et environnementaux

Au-delà des coûts et des performances, la réalité quotidienne de l'utilisation d'une centrifugeuse présente ses propres défis qui doivent être anticipés.

Risque d'endommagement des produits sensibles au cisaillement

L'accélération intense et les forces de cisaillement à l'intérieur d'une centrifugeuse peuvent être destructrices. C'est un inconvénient majeur en biotechnologie et dans l'industrie alimentaire, car le processus peut rompre des cellules, dénaturer des protéines ou briser des émulsions délicates, détruisant ou dégradant ainsi le produit final.

Préoccupations concernant le bruit, les vibrations et la sécurité

Les centrifugeuses à grande vitesse génèrent un bruit et des vibrations importants, ce qui peut nécessiter des fondations spéciales, des enceintes d'amortissement du son et une protection des travailleurs. Plus important encore, ce sont des machines à haute énergie. Un déséquilibre dans le bol rotatif peut entraîner une défaillance catastrophique, rendant le respect strict des protocoles de sécurité et des systèmes d'interverrouillage non négociable.

Sensibilité aux fluctuations du processus

L'efficacité d'une centrifugeuse est souvent réglée pour un débit d'alimentation, une concentration et une température spécifiques. Toute fluctuation significative de ces conditions d'entrée peut perturber le processus de séparation, entraînant une baisse des performances et nécessitant une intervention de l'opérateur pour réoptimiser le système.

Comprendre les compromis : centrifugeuse par rapport aux alternatives

Choisir une centrifugeuse signifie privilégier certains avantages tout en acceptant ses inconvénients inhérents. Comprendre comment elle se compare à d'autres méthodes est essentiel.

Vitesse par rapport à la finesse : centrifugeuse par rapport à la filtration

Une centrifugeuse offre un traitement continu à grande vitesse mais assure une séparation imparfaite. En revanche, la filtration membranaire offre une séparation absolue basée sur la taille des particules (finesse) mais fonctionne généralement à un débit beaucoup plus faible et peut être sujette à l'encrassement.

Débit par rapport à la simplicité : centrifugeuse par rapport à la décantation par gravité

Une centrifugeuse accélère la gravité pour traiter de grands volumes dans un encombrement compact. Les bassins de décantation par gravité ou les clarificateurs réalisent le même objectif en utilisant uniquement la gravité naturelle. Ils sont simples, peu coûteux et n'ont pas de pièces mobiles, mais ils sont extrêmement lents et nécessitent un encombrement physique massif pour le même débit.

La centrifugeuse est-elle adaptée à votre application ?

Pour faire le bon choix, vous devez peser les inconvénients par rapport à votre objectif opérationnel principal.

- Si votre objectif principal est de traiter rapidement de grands volumes où une bonne séparation, mais pas parfaite, est suffisante : Une centrifugeuse est un excellent candidat qui vaut l'investissement.

- Si votre objectif principal est d'obtenir une clarté absolue ou d'éliminer les particules extrêmement fines : La filtration membranaire est presque certainement une technologie plus appropriée.

- Si votre objectif principal est de traiter des produits biologiques fragiles ou des émulsions sensibles au cisaillement : Vous devez évaluer soigneusement si un modèle de centrifugeuse à faible cisaillement convient, ou si une méthode plus douce comme la filtration tangentielle est nécessaire.

- Si votre objectif principal est de minimiser l'investissement initial pour un processus à faible volume : La filtration par lots simple ou la décantation par gravité seront bien plus économiques.

Comprendre ces limites est la première étape pour sélectionner la technologie de séparation la plus efficace et la plus économique pour votre défi spécifique.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défis clés |

|---|---|

| Fardeau financier | Investissement initial élevé (CAPEX), consommation d'énergie importante, maintenance exigeante (OPEX) |

| Limites de performance | Séparation incomplète des particules fines, difficultés avec les composants de densité similaire, efficacité réduite dans les fluides à haute viscosité |

| Obstacles opérationnels | Risque d'endommagement des produits sensibles au cisaillement, bruit et vibrations, sensibilité aux fluctuations du processus |

Vous avez du mal à choisir la bonne technologie de séparation pour votre laboratoire ? Les limites des séparateurs centrifuges — comme les coûts élevés et les dommages potentiels aux produits — signifient qu'ils ne conviennent pas à toutes les applications. Chez KINTEK, nous sommes spécialisés dans l'équipement et les consommables de laboratoire, offrant des solutions sur mesure qui correspondent à vos besoins spécifiques de séparation, que vous nécessitiez une manipulation douce pour des échantillons sensibles ou une clarté absolue pour les particules fines. Laissez nos experts vous aider à optimiser l'efficacité de votre processus et à protéger vos précieux produits. Contactez-nous dès aujourd'hui pour trouver l'équipement idéal pour votre laboratoire !

Guide Visuel

Produits associés

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

- Fabricant de pièces personnalisées en PTFE Téflon pour racks de tubes de centrifugation

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Quel est l'objectif de la calcination ? Transformer et purifier les matériaux pour un usage industriel

- Les films minces sont-ils utilisés comme revêtements sur les lentilles ? La clé d'une performance optique supérieure

- Quels sont les avantages de l'utilisation d'un dispositif de réaction en phase gazeuse avec condensation par reflux pour l'amination du g-C3N4 ?

- Quel est le meilleur solvant pour l'extraction de cannabis ? Trouvez le choix idéal pour vos objectifs de produit

- Comment la distillation de cannabis est-elle extraite ? Un guide étape par étape pour le THC et le CBD ultra-purs

- Quelle est une utilisation courante d'une étuve de laboratoire ? Cultiver des cultures microbiologiques pour une analyse précise

- Comment les agitateurs de précision à température constante facilitent-ils l'hydrolyse enzymatique ? Optimiser les taux de conversion du glucose

- À quoi sert une étuve de séchage en laboratoire ? Obtenir une chaleur uniforme pour le séchage, la stérilisation et le durcissement