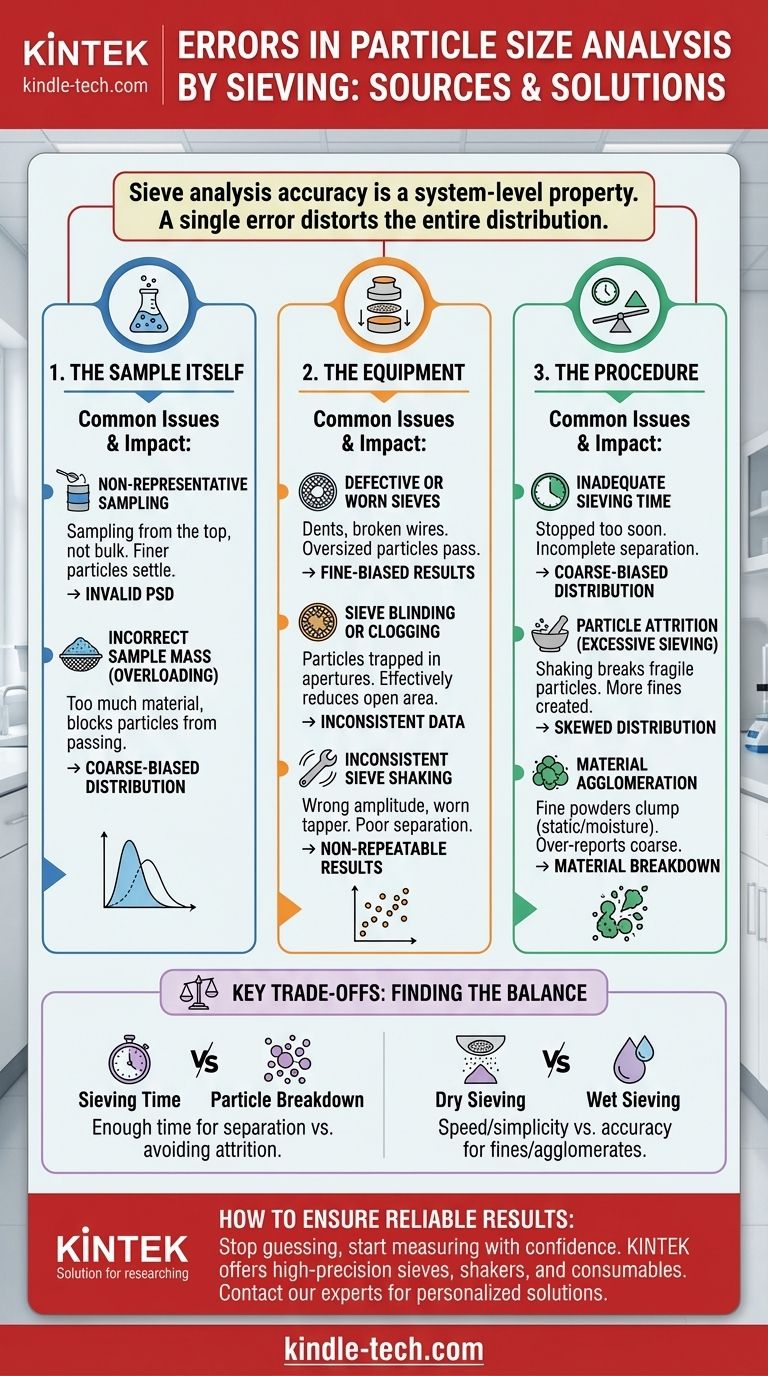

Les principales erreurs dans l'analyse granulométrique par tamisage proviennent de trois sources principales : l'échantillon lui-même est non représentatif ou trop grand, l'équipement est usé ou non calibré, et la procédure opérationnelle est incohérente. Des problèmes tels qu'un maillage de tamis endommagé, une surcharge des tamis avec du matériau, et un tamisage trop court ou trop long sont les causes les plus courantes qui peuvent rendre les résultats peu fiables.

L'analyse par tamisage semble simple, mais sa précision est une propriété au niveau du système. Obtenir des résultats fiables ne consiste pas à perfectionner une seule étape, mais à contrôler rigoureusement chaque variable, de l'extraction initiale de l'échantillon à la pesée finale.

Pourquoi de petites erreurs ont un grand impact

L'analyse par tamisage est une méthode de fractionnement. Chaque tamis sépare les particules, et le résultat final – la distribution granulométrique (PSD) – est un calcul cumulatif basé sur le poids du matériau retenu sur chaque tamis.

Une erreur à n'importe quelle étape ne reste pas isolée. Par exemple, si le tamis supérieur est surchargé, cela crée un goulot d'étranglement. Cela augmente artificiellement le poids sur ce tamis et prive tous les tamis suivants de matériau, faussant l'ensemble de la courbe de distribution et conduisant à des conclusions incorrectes sur la qualité du produit ou l'efficacité du processus.

Source d'erreur 1 : L'échantillon lui-même

L'analyse est invalide avant même de commencer si l'échantillon n'est pas une représentation fidèle du matériau en vrac.

Échantillonnage non représentatif

Le matériau utilisé pour le test (généralement 50 à 100 g) doit avoir la même distribution granulométrique que l'ensemble du lot de production (qui pourrait être de plusieurs tonnes). Prélever une cuillère du haut d'un fût n'est pas suffisant, car les particules plus fines ont tendance à se déposer.

Des techniques appropriées comme le cône et le quartage ou l'utilisation d'un diviseur d'échantillons rotatif (répartiteur rotatif) sont essentielles pour obtenir un petit échantillon statistiquement représentatif.

Masse d'échantillon incorrecte (surcharge)

C'est sans doute l'erreur de procédure la plus courante. Si vous mettez trop de matériau sur un tamis, la couche de particules est trop épaisse. Cela empêche de nombreuses particules plus petites d'atteindre la surface du maillage pour passer à travers.

Cela conduit à un poids artificiellement élevé sur les tamis plus grossiers et à un résultat incorrect, souvent appelé une distribution "biaisée vers les grosses particules". La règle générale est que la profondeur du matériau sur n'importe quel tamis ne doit pas dépasser quelques diamètres de particules.

Source d'erreur 2 : L'équipement

L'état de vos tamis et de votre agitateur est non négociable. Des outils usés produisent des données sans valeur.

Tamis défectueux ou usés

Le maillage des tamis est fragile. Les bosses, l'affaissement ou les fils cassés créent des ouvertures plus grandes et incohérentes qui permettent aux particules surdimensionnées de passer, biaisant les résultats vers l'extrémité "plus fine".

Inspectez régulièrement les tamis visuellement sous grossissement. Pour les applications critiques, les tamis doivent être périodiquement recertifiés à l'aide de billes de calibration ou d'une analyse d'image pour s'assurer que les ouvertures répondent aux normes ASTM ou ISO.

Obturation ou colmatage des tamis

L'obturation se produit lorsque des particules se logent dans les ouvertures du tamis et ne sont pas délogées pendant l'agitation. Cela réduit efficacement la surface ouverte du tamis, empêchant d'autres particules plus petites de passer à travers.

Ceci est courant avec les particules de taille proche ou les matériaux à forte teneur en humidité. Il en résulte un poids artificiellement élevé retenu sur le tamis obturé.

Agitation incohérente du tamis

Le rôle de l'agitateur de tamis est de distribuer le matériau sur le maillage et de fournir de l'énergie pour aider les particules à passer. Un mouvement incohérent (par exemple, une amplitude incorrecte, un tapeur usé) ne produira pas de résultats reproductibles.

Le mouvement doit être validé. Un bon agitateur combine un mouvement horizontal, circulaire avec un mouvement de tapotement vertical pour maintenir les particules en mouvement et dégager les ouvertures.

Source d'erreur 3 : La procédure

Même avec un échantillon parfait et un équipement parfait, la technique de l'opérateur peut introduire une variabilité significative.

Temps de tamisage insuffisant

Chaque matériau a besoin d'un temps spécifique pour une séparation complète. Si le test est arrêté trop tôt, de nombreuses particules n'auront pas eu la chance de passer à travers les tamis appropriés.

Il en résulte une distribution biaisée vers les grosses particules. L'opérateur doit effectuer un test de "détermination du point final" pour trouver le temps minimum requis pour un résultat stable (c'est-à-dire, lorsque moins de 0,1 % du matériau sur un tamis passe après une minute supplémentaire de tamisage).

Attrition des particules (tamisage excessif)

Le problème inverse est le tamisage trop long. L'action mécanique de l'agitateur peut provoquer la rupture ou l'usure des particules fragiles (attrition).

Cette dégradation crée plus de particules fines qu'il n'y en avait dans l'échantillon original, biaisant la distribution vers l'extrémité "plus fine". C'est une préoccupation critique pour les matériaux friables.

Agglomération de matériaux

Les poudres fines, en particulier celles de moins de 75 microns, peuvent s'agglomérer en raison de forces électrostatiques ou de l'humidité. Ces agglomérats se comportent comme de grandes particules uniques, les empêchant de passer à travers le maillage fin correct.

Cela conduit à une sur-déclaration significative des fractions de particules grossières. L'utilisation d'un agent antistatique ou le passage à une méthode de tamisage humide est la solution correcte.

Perte de matériau et erreurs de pesée

De petites erreurs de pesée peuvent avoir un impact important, surtout sur les tamis qui retiennent peu de matériau. La perte de poudre lors du transfert du tamis à la balance est une source d'erreur courante.

Le poids total de toutes les fractions séparées plus le fond doit être égal au poids initial de l'échantillon. Un écart de plus de 0,5 % indique généralement une erreur de procédure, telle qu'une perte de matériau ou une erreur de pesée.

Comprendre les compromis clés

Faire les bons choix nécessite de comprendre les compromis inhérents à la méthode.

Temps de tamisage vs. Dégradation des particules

Vous avez besoin de suffisamment de temps pour assurer une séparation complète, mais trop de temps peut détruire vos particules. L'objectif est de trouver le "point idéal" par validation, où la séparation est maximisée juste avant que l'attrition ne devienne un facteur significatif.

Tamisage à sec vs. Tamisage humide

Le tamisage à sec est plus rapide et plus simple. Cependant, pour les poudres fines (<45 microns) ou les matériaux qui s'agglomèrent, il est souvent imprécis. Le tamisage humide élimine l'électricité statique et lave les particules à travers les ouvertures, mais il ajoute de la complexité, nécessite un séchage soigneux et introduit plus d'étapes où des erreurs peuvent se produire.

Taille de l'échantillon vs. Surcharge du tamis

Un échantillon de départ plus grand est souvent plus représentatif du matériau en vrac. Cependant, cela augmente considérablement le risque de surcharger les tamis supérieurs. Il est toujours préférable de commencer avec un échantillon représentatif plus grand et d'utiliser un diviseur d'échantillons pour créer un spécimen de test plus petit et gérable.

Comment garantir des résultats fiables

Votre approche doit être dictée par votre objectif ultime pour les données.

- Si votre objectif principal est le contrôle qualité de routine : Standardisez chaque étape dans une procédure opératoire standard (SOP) détaillée et assurez-vous que tous les opérateurs sont formés pour la suivre précisément.

- Si votre objectif principal est le développement de méthodes ou la R&D : Validez chaque paramètre, en particulier le temps de tamisage et la charge de l'échantillon, et utilisez des tamis certifiés et calibrés pour garantir une précision absolue.

- Si votre objectif principal est le dépannage de données incohérentes : Enquêtez systématiquement sur les erreurs les plus courantes et les plus impactantes en premier – l'état du tamis (dommage/obturation) et la surcharge de l'échantillon.

En fin de compte, maîtriser l'analyse par tamisage revient à la traiter comme un processus scientifique contrôlé, et non comme une simple procédure d'agitation.

Tableau récapitulatif :

| Catégorie d'erreur | Problèmes courants | Impact sur les résultats |

|---|---|---|

| Échantillon | Échantillonnage non représentatif, surcharge | Distribution biaisée vers les grosses particules, PSD invalide |

| Équipement | Tamis usés/endommagés, agitateur incohérent | Résultats biaisés vers les fines, données non reproductibles |

| Procédure | Temps de tamisage incorrect, agglomération, attrition | Distribution faussée, dégradation du matériau |

Arrêtez de deviner et commencez à mesurer en toute confiance. KINTEK est spécialisé dans les tamis de laboratoire de haute précision, les agitateurs et les consommables conçus pour éliminer les erreurs courantes décrites ci-dessus. Notre équipement assure une analyse granulométrique précise et reproductible pour le contrôle qualité, la R&D et le dépannage.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et recevoir une recommandation personnalisée pour améliorer l'efficacité et la fiabilité des données de votre laboratoire.

Guide Visuel

Produits associés

- Tamis de laboratoire et machine de tamisage vibrant

- Tamis vibrant de laboratoire pour tamisage tridimensionnel sec et humide

- Instrument de tamisage électromagnétique tridimensionnel

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Machine de tamisage vibrant tridimensionnel humide de laboratoire

Les gens demandent aussi

- Pourquoi un système de tamisage vibrant de précision est-il important pour l'analyse des alliages Pt/Pd ? Assurer l'intégrité des données et la précision de la DRX

- Quelle fonction un système de tamisage remplit-il lors du prétraitement des poudres HPS ? Assurer une distribution granulométrique uniforme

- Comment les systèmes de tamisage de haute précision profitent-ils à la préparation de zéolithes ? Maximiser l'adsorption pour le traitement des eaux usées

- Quelle est l'importance de l'utilisation d'un système de tamisage fin pour les particules de catalyseur ? Optimiser la taille pour une réactivité maximale

- Pourquoi un système de tamisage standardisé est-il nécessaire pour la recherche sur l'herbe à éléphant ? Assurer la cohérence fiable des échantillons