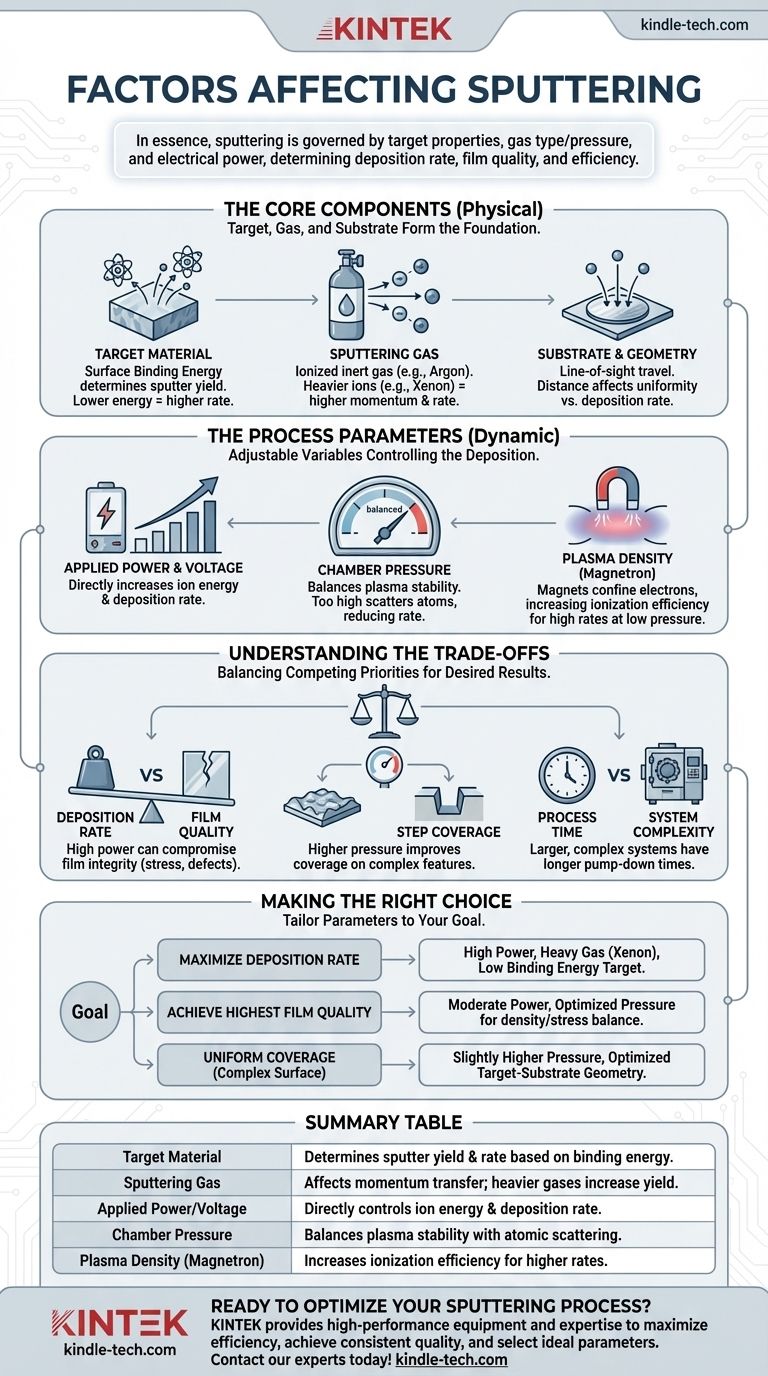

Essentiellement, le processus de pulvérisation cathodique est régi par les propriétés de votre matériau cible, le type et la pression du gaz de pulvérisation, et la puissance électrique utilisée pour générer le plasma. Ces facteurs déterminent collectivement le taux de dépôt, la qualité de la couche mince résultante et l'efficacité globale du processus.

Maîtriser la pulvérisation cathodique revient à contrôler l'interaction entre les ions bombardants et le matériau cible. L'énergie des ions, l'environnement à travers lequel ils voyagent et la nature de la cible elle-même sont les principaux leviers que vous pouvez actionner pour obtenir un résultat spécifique.

Les Composants de Base : Cible, Gaz et Substrat

Les matériaux physiques et leur agencement constituent le fondement du processus de pulvérisation cathodique. Modifier l'un de ces composants de base modifiera fondamentalement le résultat.

Le Rôle du Matériau Cible

Le matériau que vous avez l'intention de déposer est connu sous le nom de cible. Ses propriétés physiques sont un facteur critique.

Chaque matériau possède une énergie de liaison surfacique, qui est l'énergie nécessaire pour détacher un atome de sa surface. Les matériaux présentant des énergies de liaison plus faibles se pulvérisent plus facilement, ce qui entraîne un taux de dépôt plus élevé.

Le Gaz de Pulvérisation Cathodique

Un plasma est créé en ionisant un gaz inerte, qui est ensuite accéléré micro-ondes vers la cible. L'argon est le choix le plus courant en raison de son abondance relative et de son rapport coût-efficacité.

La masse des ions gazeux varie avec les atomes cibles. Les ions plus lourds, comme le xénon, peuvent transférer leur quantité de mouvement plus efficacement, conduisant à un rendement de pulvérisation plus élevé et à un dépôt plus rapide, bien qu'à un coût plus élevé.

Le Substrat et la Géométrie de la Chambre

Les atomes pulvérisés voyagent de la cible et se déposent sur le substrat. La distance et l'orientation entre ces deux éléments sont importantes.

Ce trajet se fait en grande partie à vue directe. Une plus grande distance peut améliorer l'uniformité du film sur le substrat, mais diminuera également le taux de dépôt, car davantage d'atomes pulvérisés pourraient se déposer sur les parois de la chambre à la place.

Les Paramètres du Processus : Puissance, Pression et Plasma

Une fois la configuration physique définie, le processus est contrôlé par un ensemble de paramètres dynamiques. Ce sont les variables que vous ajustez pendant le dépôt lui-même.

Puissance et Tension Appliquées

Un champ électrique est utilisé pour ioniser le gaz de pulvérisation et accélérer les ions résultants vers la cible.

Augmenter la puissance ou la tension fournit de l'énergie à davantage d'ions et les accélère avec une plus grande force. Cela augmente directement la vitesse à laquelle les atomes sont éjectés de la cible, conduisant à un taux de dépôt plus élevé.

Pression de la Chambre

La pression du gaz à l'intérieur de la chambre à vide est un équilibre délicat. Elle doit être suffisamment basse pour créer un environnement propre, mais suffisamment élevée pour maintenir un plasma stable.

Si la pression est trop élevée, les atomes pulvérisés entreront en collision café avec trop de molécules de gaz, les dispersant et réduisant leur énergie avant qu'ils n'atteignent le substrat. Cela diminue le taux de dépôt et peut affecter la structure du film.

Densité et Confinement du Plasma

Dans les systèmes modernes, des aimants sont placés derrière la cible (une technique appelée pulvérisation cathodique magnétron). Ces aimants piègent les électrons près de la surface de la cible.

Ce confinement augmente considérablement l'efficacité de l'ionisation du gaz, créant un plasma plus dense là où il est nécessaire. Cela permet des taux de dépôt élevés à des pressions plus faibles, améliorant à la fois la vitesse et la qualité du film.

Comprendre les Compromis

L'optimisation de la pulvérisation cathodique ne consiste pas à maximiser un seul facteur, mais à équilibrer des priorités concurrentes. Comprendre ces compromis est essentiel pour obtenir les propriétés de film souhaitées.

Taux de Dépôt vs Qualité du Film

Augmenter agressivement la puissance pour maximiser le taux de dépôt peut être contre-productif. Un bombardement à haute énergie peut induire des contraintes, créer des défauts ou générer une chaleur excessive, compromettant la qualité et l'intégrité du film en croissance.

Pression du Gaz vs Couverture

Bien qu'une pression plus basse température augmente le taux de dépôt, une pression plus élevée peut parfois être souhaitable. La diffusion accrue des atomes pulvérisés peut aider à revêtir les parois latérales de caractéristiques complexes et tridimensionnelles sur un substrat, une propriété connue sous le nom de couverture de marche.

Temps de Processus vs Complexité du Système

Le temps total du cycle de processus visage n'est pas seulement le temps de dépôt. Il comprend également le temps nécessaire au système de pompage pour atteindre le vide requis. Des chambres à vide plus grandes et plus complexes peuvent offrir plus de capacités, mais auront des temps de pompage plus longs, ce qui affectera le débit global.

Faire le Bon Choix pour Votre Objectif

Vos paramètres optimaux dépendent entièrement de ce que vous essayez d'accomplir. Utilisez ces principes visage pour guider vos décisions.

- Si votre objectif principal est de maximiser le taux de dépôt : Utilisez un réglage de puissance élevé, un gaz de pulvérisation lourd comme le xénon et sélectionnez un matériau cible avec une faible énergie de liaison surfacique.

- Si votre objectif principal est d'obtenir la plus haute qualité de film : Fonctionnez à un niveau de puissance modéré et optimisez la pression de la chambre pour équilibrer le taux de dépôt avec la contrainte et la densité du film.

- Si votre objectif principal est une couverture uniforme sur une surface complexe : Envisagez de fonctionner à une pression légèrement plus élevée pour encourager la diffusion atomique et optimisez la géométrie cible-substrat.

En fin de compte, le contrôle du processus de pulvérisation cathodique est une question de gestion précise de l'énergie et des interactions entre particules dans un environnement sous vide contrôlé.

Tableau Récapitulatif :

| Facteur | Influence Principale sur le Processus |

|---|---|

| Matériau Cible | Détermine le rendement de pulvérisation et le taux de dépôt en fonction de l'énergie de liaison surfacique. |

| Gaz de Pulvérisation Cathodique | Affecte le transfert de quantité de mouvement ; les gaz plus lourds (ex. Xénon) augmentent le rendement. |

| Puissance/Tension Appliquée | Contrôle directement l'énergie des ions et le taux de dépôt. |

| Pression de la Chambre | Équilibre la stabilité du plasma avec la dispersion atomique et la qualité du film. |

| Densité du Plasma (Magnétron) | Augmente l'efficacité de l'ionisation pour des taux plus élevés à des pressions plus faibles. |

Prêt à Optimiser Votre Processus de Pulvérisation Cathodique ?

Choisir les bons paramètres est essentiel pour obtenir les propriétés de couche mince souhaitées, que votre priorité soit un taux de dépôt élevé, une qualité de film supérieure ou une couverture uniforme. KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables, y compris les cibles et les systèmes de pulvérisation cathodique, pour vous aider à contrôler précisément chaque aspect de votre processus de dépôt.

Nous fournissons les outils et l'expertise pour vous aider à :

- Maximiser l'efficacité du dépôt.

- Obtenir des couches minces cohérentes et de haute qualité.

- Sélectionner le matériau cible et les paramètres de processus idéaux pour votre application.

Discutons de vos besoins spécifiques en laboratoire. Contactez nos experts dès aujourd'hui pour trouver la solution de pulvérisation cathodique parfaite pour vos objectifs de recherche ou de production !

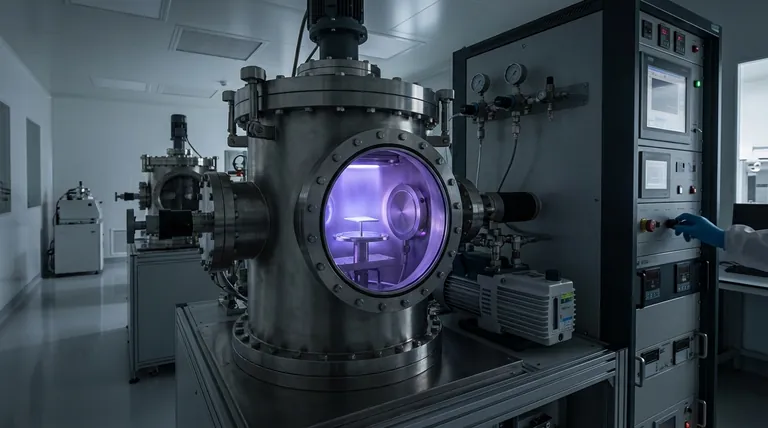

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température