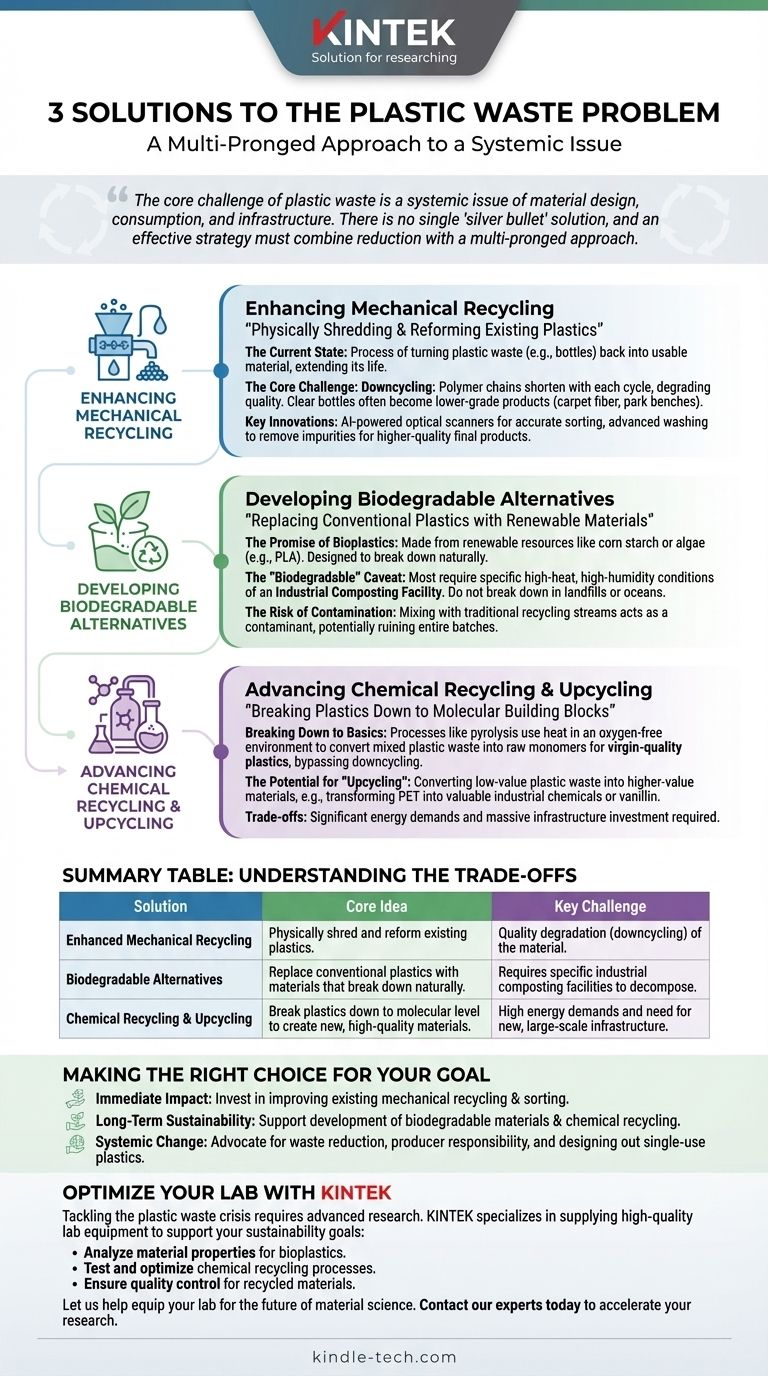

Les trois solutions principales au problème des déchets plastiques sont l'amélioration du recyclage mécanique traditionnel, le développement et la mise à l'échelle d'alternatives biodégradables, et l'avancement de nouvelles formes de recyclage chimique et d'upcycling. Chaque approche cible une étape différente du cycle de vie du plastique, de l'amélioration de la gestion des déchets existants à la modification fondamentale des matériaux que nous utilisons.

Le défi fondamental des déchets plastiques ne concerne pas seulement l'élimination ; c'est un problème systémique de conception des matériaux, de consommation et d'infrastructure. Il n'y a pas de solution "miracle" unique, et une stratégie efficace doit combiner la réduction de notre consommation globale avec une approche multidimensionnelle pour gérer les déchets que nous ne pouvons pas éviter.

Solution 1 : Amélioration du recyclage mécanique

Le recyclage mécanique est la méthode la plus établie pour traiter les déchets plastiques. Il implique le déchiquetage physique, le lavage, la fusion et le reformage du plastique en nouvelles pastilles pour la fabrication.

L'état actuel du recyclage mécanique

C'est le processus que la plupart des gens connaissent : placer une bouteille en plastique dans une poubelle de recyclage. L'objectif est de transformer cette bouteille en un matériau utilisable, prolongeant sa durée de vie et réduisant le besoin de plastique vierge.

Le défi principal : le décyclage

La principale limite du recyclage mécanique est le décyclage. Chaque fois que le plastique est fondu et retraité, ses chaînes polymères raccourcissent, dégradant sa qualité et sa résistance. Cela signifie qu'une bouteille d'eau transparente devient rarement une autre bouteille d'eau transparente ; elle est plus susceptible de devenir un produit de qualité inférieure comme de la fibre de tapis ou un banc de parc.

Innovations clés pour l'amélioration

Pour lutter contre le décyclage, les efforts se concentrent sur un meilleur tri et un meilleur nettoyage. Les scanners optiques alimentés par l'IA peuvent identifier et séparer différents types de plastiques avec une précision bien supérieure à celle des trieurs humains, réduisant ainsi la contamination. Des processus de lavage avancés peuvent également éliminer davantage d'impuretés, ce qui conduit à un produit final de meilleure qualité.

Solution 2 : Développement d'alternatives biodégradables

Cette approche vise à remplacer les plastiques conventionnels à base de pétrole par des matériaux conçus pour se décomposer naturellement dans l'environnement.

La promesse des bioplastiques

Les bioplastiques sont fabriqués à partir de ressources renouvelables comme l'amidon de maïs, la canne à sucre ou les algues. L'exemple le plus courant est l'acide polylactique (PLA), souvent utilisé dans les gobelets jetables et les récipients alimentaires. L'objectif est de créer des matériaux qui ne persistent pas dans l'environnement pendant des siècles.

La mise en garde "biodégradable"

Une distinction essentielle est que la plupart des plastiques "biodégradables" ou "compostables" ne se décomposent pas dans une décharge ou dans l'océan. Ils nécessitent les conditions spécifiques de chaleur élevée et d'humidité élevée d'une installation de compostage industriel, qui ne sont pas encore largement disponibles.

Le risque de contamination

Si des bioplastiques comme le PLA sont accidentellement mélangés au flux de recyclage traditionnel du plastique, ils agissent comme un contaminant. Parce qu'ils ont une composition chimique et un point de fusion différents, ils peuvent ruiner un lot entier de plastique recyclé à base de pétrole, soulignant la nécessité d'un étiquetage clair et d'une éducation des consommateurs.

Solution 3 : Avancement du recyclage chimique et de l'upcycling

Le recyclage chimique est un ensemble de technologies émergentes qui utilise des processus chimiques, la chaleur ou des catalyseurs pour décomposer les plastiques en leurs éléments constitutifs moléculaires d'origine.

Décomposer le plastique jusqu'à ses bases

Des processus comme la pyrolyse utilisent une chaleur élevée dans un environnement sans oxygène pour reconvertir les déchets plastiques mélangés en une huile liquide ou en monomères bruts. Ces matières premières peuvent ensuite être utilisées pour créer de nouveaux plastiques de qualité vierge, contournant complètement le problème du décyclage.

Le potentiel de l'"upcycling"

Un concept plus avancé est l'upcycling, qui vise à convertir les déchets plastiques de faible valeur en matériaux de plus grande valeur. Par exemple, des chercheurs utilisent des enzymes modifiées et des processus chimiques pour transformer le PET (le plastique des bouteilles d'eau) en produits chimiques industriels précieux ou même en vanilline, le composant principal de l'arôme de vanille.

Comprendre les compromis

Aucune solution n'est parfaite, et chacune s'accompagne de défis importants qui doivent être relevés pour qu'elle soit efficace à l'échelle mondiale.

Le fossé énergétique et infrastructurel

Le tri mécanique avancé et le recyclage chimique nécessitent tous deux une énergie considérable et des investissements massifs dans de nouvelles infrastructures. De plus, l'extension des alternatives biodégradables nécessite la construction d'un système parallèle d'installations de compostage industriel pour les traiter correctement.

La cause profonde : la surconsommation

En fin de compte, le recyclage et l'innovation matérielle ne s'attaquent qu'à la partie "fin de vie" du problème. Sans un effort simultané et agressif pour réduire la production et la consommation de plastiques à usage unique, ces solutions auront du mal à suivre le rythme du volume considérable de déchets générés.

Faire le bon choix pour votre objectif

La meilleure voie à suivre dépend de la combinaison de ces stratégies pour aborder différents aspects de la crise des déchets plastiques.

- Si votre objectif principal est un impact immédiat : Investissez dans l'amélioration des infrastructures de recyclage mécanique existantes et appliquez de meilleures pratiques de tri public pour maximiser la valeur des matériaux déjà en circulation.

- Si votre objectif principal est la durabilité à long terme : Soutenez le développement et la mise à l'échelle de matériaux véritablement biodégradables et les technologies de recyclage chimique nécessaires pour créer une économie circulaire du plastique.

- Si votre objectif principal est le changement systémique : Plaidez pour des politiques qui privilégient la réduction des déchets, responsabilisent les producteurs pour l'ensemble du cycle de vie de leurs produits et éliminent les plastiques à usage unique dès le départ.

Un avenir réussi dépend d'une stratégie multifacette qui réduit notre dépendance au plastique, améliore la façon dont nous le gérons et innove la nature même de nos matériaux.

Tableau récapitulatif :

| Solution | Idée principale | Défi clé |

|---|---|---|

| Recyclage mécanique amélioré | Déchiqueter et reformer physiquement les plastiques existants. | Dégradation de la qualité (décyclage) du matériau. |

| Alternatives biodégradables | Remplacer les plastiques conventionnels par des matériaux qui se décomposent naturellement. | Nécessite des installations de compostage industriel spécifiques pour se décomposer. |

| Recyclage chimique & Upcycling | Décomposer les plastiques au niveau moléculaire pour créer de nouveaux matériaux de haute qualité. | Demandes énergétiques élevées et besoin de nouvelles infrastructures à grande échelle. |

Optimisez le rôle de votre laboratoire dans l'innovation matérielle avec KINTEK

La résolution de la crise des déchets plastiques nécessite une recherche avancée et une analyse précise des matériaux. Que vous développiez de nouveaux polymères biodégradables, optimisiez les processus de recyclage ou exploriez des voies d'upcycling chimique, disposer du bon équipement de laboratoire est crucial pour le succès.

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité pour soutenir vos objectifs de durabilité. Nous vous fournissons les outils dont vous avez besoin pour :

- Analyser les propriétés des matériaux et les taux de dégradation des bioplastiques.

- Tester et optimiser les processus de recyclage chimique et de pyrolyse.

- Assurer le contrôle qualité des matériaux recyclés et des nouvelles formulations de polymères.

Laissez-nous vous aider à équiper votre laboratoire pour l'avenir de la science des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent accélérer votre recherche et contribuer à une économie circulaire.

Guide Visuel

Produits associés

- Boîte de rangement pour piles bouton pour laboratoire de piles

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon pour le nettoyage de verre conducteur ITO FTO de laboratoire, panier à fleurs

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Fabricant de pièces personnalisées en PTFE Téflon pour paniers de nettoyage

- Fabricant de pièces personnalisées en PTFE Téflon pour pelles de matériaux chimiques en poudre résistants aux acides et aux alcalis

Les gens demandent aussi

- Quelle est l'efficacité d'une usine de pyrolyse ? Maximisez votre conversion des déchets en énergie

- Quelle est la différence entre le frittage à l'état liquide et le frittage à l'état solide ? Choisissez la bonne méthode pour vos matériaux

- Quels sont les avantages et les inconvénients de la fabrication métallique ? Libérez une résistance et une flexibilité de conception inégalées

- Quelle est la méthode d'évaporation dans le dépôt physique en phase vapeur ? Un guide des techniques de revêtement de films minces

- Comment l'utilisation d'équipements de co-précipitation ou d'imprégnation profite-t-elle aux catalyseurs Cu-Ni ? Libérez la synergie à l'échelle atomique

- L'aluminium peut-il être pulvérisé ? Maîtrisez le processus pour des films minces de haute qualité

- Qu'est-ce que le processus HIP du métal ? Atteindre une densité parfaite pour les composants critiques

- Qu'est-ce qu'un appareil de dépôt physique en phase vapeur ? Un guide sur la technologie de revêtement en couches minces