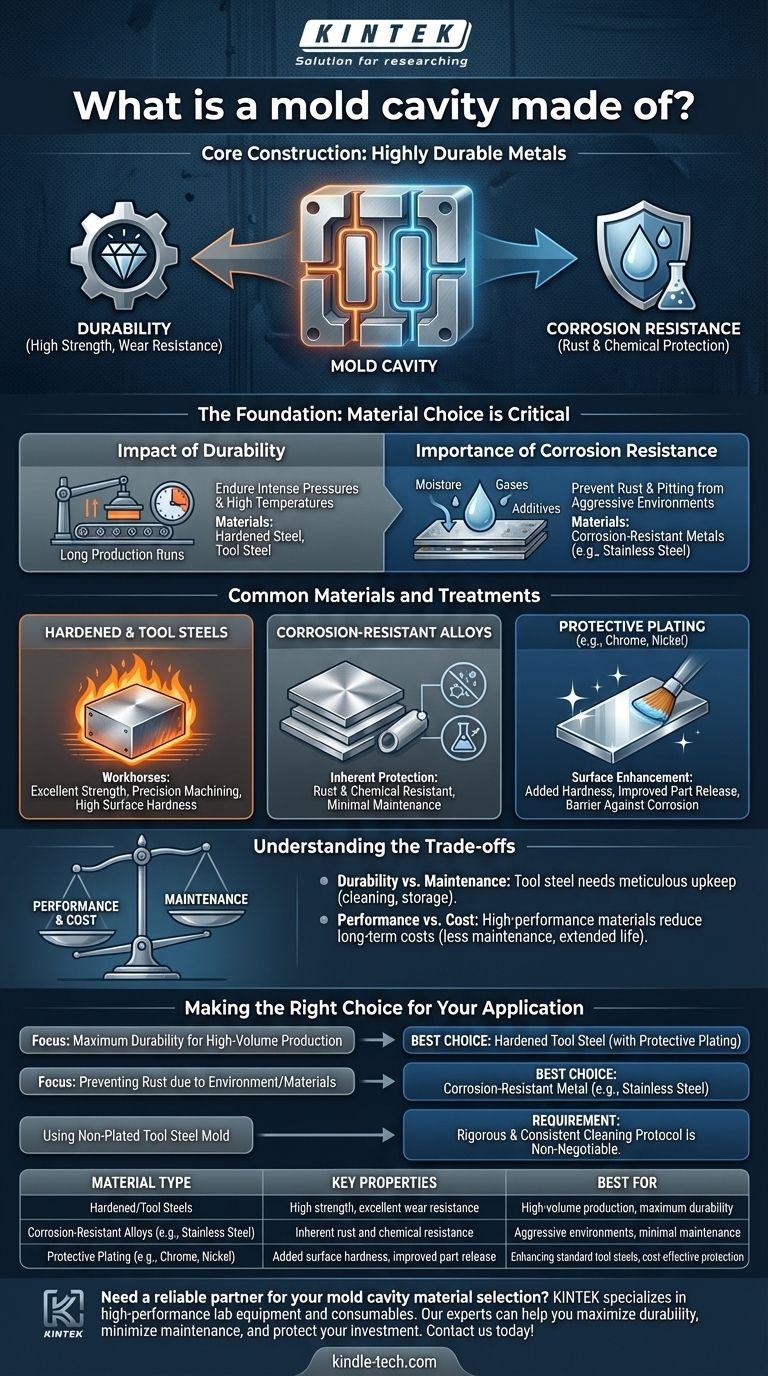

À la base, une empreinte de moule est construite à partir de métaux très durables. Les choix les plus courants sont les aciers à outils trempés et autres alliages résistants à la corrosion, sélectionnés spécifiquement pour résister aux pressions et températures intenses du processus de moulage tout en assurant une longue durée de vie opérationnelle.

La sélection du matériau de l'empreinte du moule est une décision d'ingénierie fondamentale qui équilibre la durabilité par rapport au besoin de résistance à la corrosion, impactant directement les exigences de maintenance et la longévité du moule.

Le fondement : pourquoi le choix du matériau est essentiel

Le matériau utilisé pour une empreinte de moule n'est pas arbitraire. Il dicte la capacité du moule à produire des pièces cohérentes sur des millions de cycles et sa vulnérabilité à la dégradation environnementale ou chimique.

L'impact de la durabilité

Une empreinte de moule doit supporter d'immenses pressions de serrage et d'injection. L'acier trempé et l'acier à outils offrent la résistance et la dureté nécessaires pour résister à l'usure, à la déformation et aux dommages lors de longues séries de production.

L'importance de la résistance à la corrosion

Les processus de moulage peuvent impliquer de l'humidité, le dégazage des plastiques ou des additifs ignifuges qui créent un environnement corrosif. L'utilisation de métaux résistants à la corrosion ou de revêtements protecteurs empêche la rouille et le piqûre qui ruineraient la finition de surface et compromettraient les pièces finales.

Matériaux et traitements courants

Bien que « métal » soit la réponse simple, le type spécifique et le traitement sont choisis en fonction des exigences de l'application.

Aciers trempés et aciers à outils

Ce sont les piliers de l'industrie du moulage. Ils offrent une excellente résistance, peuvent être usinés avec des tolérances précises et peuvent être traités thermiquement pour atteindre une dureté de surface très élevée.

Alliages résistants à la corrosion

Les métaux comme l'acier inoxydable sont intrinsèquement résistants à la rouille et aux attaques chimiques. Ils sont choisis lorsque le matériau de moulage ou l'environnement d'exploitation est particulièrement agressif, réduisant ainsi le besoin d'entretien constant.

Le rôle du placage protecteur

Lorsqu'un moule est fabriqué à partir d'un acier à outils standard qui n'est pas naturellement résistant à la corrosion, une couche de placage protecteur est souvent appliquée. Des revêtements comme le chrome ou le nickel ajoutent de la dureté, améliorent le démoulage de la pièce et fournissent une barrière critique contre la corrosion.

Comprendre les compromis

Choisir le bon matériau implique d'équilibrer la performance, le coût et la maintenance. Ignorer ces facteurs conduit à une défaillance prématurée du moule et à des temps d'arrêt de production.

Durabilité contre maintenance

Un moule fabriqué en acier à outils sans placage protecteur offre une grande durabilité mais nécessite un entretien méticuleux. Il doit être soigneusement nettoyé, souvent avec une solution alcaline douce comme recommandé, et correctement stocké pour éviter la rouille.

Performance contre coût

Les matériaux haute performance comme l'acier inoxydable ou les moules avec un placage avancé sont plus chers au départ. Cependant, ils réduisent les coûts à long terme en minimisant l'entretien, en prévenant les temps d'arrêt et en prolongeant la durée de vie opérationnelle de l'outil.

Faire le bon choix pour votre application

Le matériau optimal dépend entièrement des objectifs et des défis spécifiques du projet.

- Si votre objectif principal est une durabilité maximale pour une production à grand volume : Un acier à outils trempé, idéalement avec un placage protecteur pour la résistance à l'usure et à la corrosion, est le choix le plus efficace.

- Si votre objectif principal est d'éviter la rouille due à l'environnement ou aux matériaux : Une empreinte de moule fabriquée à partir d'un métal résistant à la corrosion comme l'acier inoxydable est la voie la plus fiable.

- Si vous utilisez un moule en acier à outils non plaqué : Un protocole de nettoyage et de maintenance rigoureux et constant est non négociable pour protéger votre investissement.

En fin de compte, sélectionner le bon matériau est la première étape pour garantir la qualité de vos pièces et la longévité de votre moule.

Tableau récapitulatif :

| Type de matériau | Propriétés clés | Idéal pour |

|---|---|---|

| Aciers trempés/à outils | Haute résistance, excellente résistance à l'usure | Production à grand volume, durabilité maximale |

| Alliages résistants à la corrosion (ex. Acier inoxydable) | Résistance inhérente à la rouille et aux produits chimiques | Environnements agressifs, maintenance minimale |

| Placage protecteur (ex. Chrome, Nickel) | Dureté de surface accrue, meilleur démoulage de la pièce | Amélioration des aciers à outils standard, protection rentable |

Besoin d'un partenaire fiable pour la sélection des matériaux de vos empreintes de moule ? Le bon matériau est essentiel pour la performance et la longévité de votre moule. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des matériaux adaptés aux applications de moulage exigeantes. Nos experts peuvent vous aider à choisir la bonne solution pour maximiser la durabilité, minimiser la maintenance et protéger votre investissement. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et assurer le bon déroulement de votre production !

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moules de Pressage Isostatique pour Laboratoire

- Moule spécial de presse à chaud pour laboratoire

Les gens demandent aussi

- Quelles sont les étapes de fabrication d'un moule ? Un guide stratégique de la conception à la production

- Quel rôle jouent les moules en graphite dans le frittage de NiCrAlY-Mo-Ag ? Amélioration de la précision et de la densité en pressage à chaud

- Quelle est la fonction des moules en graphite dans le pressage à chaud sous vide de Cu/WC ? Optimisez votre processus de frittage de composites

- Quelles caractéristiques techniques sont requises pour les moules de pression spécialisés utilisés dans la compaction du Li10GeP2S12 ? Conseils d'experts

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le frittage de céramiques YAG ? Améliorer la pureté et la densité des matériaux

- Quelles fonctions remplissent les moules en graphite dans le SPS ? 3 rôles vitaux pour le frittage haute performance

- Quel est le processus de moulage en céramique ? Obtenez un moulage de précision pour les pièces complexes

- Quelle est l'épaisseur de la matrice d'un granulateur ? Optimisez la qualité des granulés et l'efficacité de la production