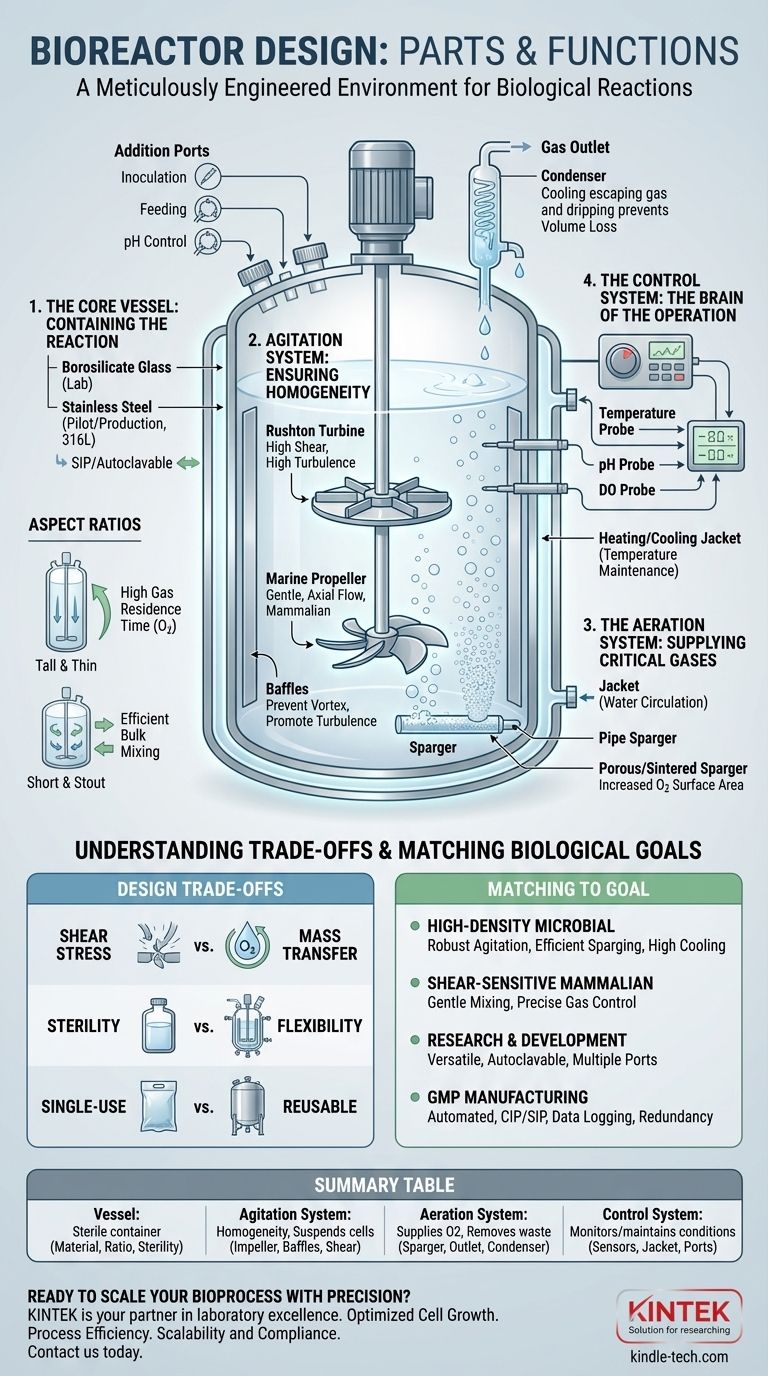

À la base, un bioréacteur est un environnement méticuleusement conçu. C'est une cuve conçue pour mener une réaction biologique dans des conditions étroitement contrôlées. Les principales pièces responsables de cela sont la cuve elle-même, un système d'agitation (turbine et chicanes) pour le mélange, un système d'aération (spargeur) pour fournir du gaz, et un système de contrôle (capteurs, sondes et doubles enveloppes) pour surveiller et maintenir l'état idéal pour la croissance cellulaire.

Un bioréacteur est plus qu'un simple conteneur ; c'est un système intégré où chaque composant travaille de concert. Comprendre sa conception ne consiste pas à mémoriser une liste de pièces, mais à saisir comment ces pièces synergisent pour résoudre les défis fondamentaux du transfert de masse, du transfert de chaleur et de la stérilité pour un processus biologique spécifique.

La Cuve de Base : Contenir la Réaction

La cuve est la fondation du bioréacteur, fournissant une frontière stérile entre la culture interne et le monde extérieur. Sa conception a un impact direct sur l'ensemble du processus.

Matériaux et Stérilité

La cuve est généralement fabriquée en verre borosilicaté pour les unités plus petites à l'échelle du laboratoire ou en acier inoxydable (comme le 316L) pour les échelles pilote et de production. Le matériau choisi doit être non toxique pour les cellules, résistant à la corrosion et capable de résister à des cycles de stérilisation répétés, soit par autoclave (pour les cuves en verre), soit par Vapeur-en-Place (VEP) pour les réservoirs en acier.

Rapport d'Aspect et Géométrie

Le rapport d'aspect (le rapport entre la hauteur du réservoir et son diamètre) est un paramètre de conception critique. Une cuve « haute et étroite » peut améliorer le temps de résidence des gaz, ce qui est bénéfique pour le transfert d'oxygène, tandis qu'une cuve « courte et trapue » peut offrir un mélange en vrac plus efficace avec une puissance d'entrée plus faible.

Le Système d'Agitation : Assurer l'Homogénéité

Un liquide statique est improductif. Le travail du système d'agitation est d'assurer que la culture est uniforme en température, en pH et en concentration de nutriments, et que les cellules restent en suspension et que les bulles de gaz sont bien dispersées.

La Turbine : Le Moteur du Mélange

La turbine est l'élément rotatif, entraîné par un moteur, qui imprime de l'énergie dans le liquide. Différents types de turbines sont choisis en fonction des besoins du processus. Une turbine Rushton crée des contraintes de cisaillement élevées, excellentes pour disperser les bulles de gaz dans les cultures microbiennes robustes. En revanche, une hélice de style marin fournit un flux axial doux, idéal pour les cellules mammifères fragiles qui sont sensibles aux contraintes de cisaillement.

Chicanes : Empêcher la Formation de Vortex

Sans chicanes, la turbine ferait simplement tourner le liquide en cercle, créant un vortex central qui entraîne un mauvais mélange et une dispersion inefficace des gaz. Les chicanes sont des bandes métalliques verticales fixées à la paroi intérieure de la cuve qui perturbent ce flux circulaire, favorisant la turbulence et assurant que l'ensemble du volume est mélangé efficacement.

Le Système d'Aération : Fournir des Gaz Essentiels

Presque toutes les cultures cellulaires utiles sont aérobies, ce qui signifie qu'elles nécessitent un apport constant d'oxygène. Le système d'aération le fournit et élimine les gaz résiduels comme le dioxyde de carbone.

Le Spargeur : Introduire des Bulles de Gaz

Le spargeur est le dispositif qui introduit du gaz (généralement de l'air ou de l'oxygène pur) dans la cuve. Il est généralement situé sous la turbine. Un simple spargeur à tuyau libère de grosses bulles, tandis qu'un spargeur poreux ou fritté plus avancé crée un nuage de très fines bulles, augmentant considérablement la surface pour que l'oxygène se dissolve dans le liquide.

La Sortie de Gaz et le Condenseur

Lorsque le gaz traverse la culture sous forme de bulles, il entraîne la vapeur d'eau et sort par une sortie située au sommet de la cuve. Un condenseur dans la ligne d'échappement refroidit le gaz sortant, provoquant la condensation de l'eau qui retombe dans la cuve, empêchant ainsi la diminution du volume de la culture au fil du temps.

Le Système de Contrôle : Le Cerveau de l'Opération

C'est le réseau de capteurs et d'actionneurs qui surveille la santé de la culture et ajuste automatiquement les conditions pour les maintenir à leurs points de consigne optimaux.

Capteurs et Sondes

Des sondes sont insérées dans la culture par des ports stériles pour fournir des données en temps réel. Les plus critiques sont la sonde de température, la sonde de pH et la sonde d'Oxygène Dissous (OD). Ces données sont renvoyées à un contrôleur qui prend les décisions.

Doubles Enveloppes de Chauffage et de Refroidissement

Pour maintenir une température constante, la cuve est généralement entourée d'une double enveloppe. Le contrôleur pompe de l'eau chaude ou froide à travers cette double enveloppe selon les besoins. Pour les réactions hautement exothermiques (qui génèrent beaucoup de chaleur), des serpentins de refroidissement internes peuvent également être nécessaires.

Orifices d'Addition et Pompes

Des orifices stériles permettent l'introduction de matériaux après le début du processus. Ils sont utilisés pour l'inoculation (ajout des cellules initiales), l'alimentation (ajout de nutriments au fil du temps) et le contrôle du pH (ajout d'acide ou de base via des pompes automatisées).

Comprendre les Compromis dans la Conception des Bioréacteurs

Choisir les bons composants est un exercice d'équilibre. Il n'existe pas de conception unique « meilleure », seulement la meilleure conception pour une application spécifique.

Contrainte de Cisaillement vs. Transfert de Masse

Une agitation agressive avec une turbine Rushton est excellente pour transférer l'oxygène dans le bouillon pour une culture bactérienne à haute densité. Cependant, les forces de cisaillement élevées créées déchiquetteraient les cellules mammifères ou végétales délicates. Cela impose un compromis entre maximiser l'apport d'oxygène et assurer la viabilité cellulaire.

Stérilité vs. Flexibilité

Chaque orifice, sonde et point de connexion est un risque de contamination potentiel. Une cuve simple et scellée est plus facile à maintenir stérile. Cependant, un bioréacteur de recherche complexe avec de nombreux orifices offre beaucoup plus de flexibilité pour l'échantillonnage, l'alimentation et la surveillance avancée.

Systèmes à Usage Unique vs. Réutilisables

Les bioréacteurs traditionnels en acier inoxydable sont robustes et durables, mais nécessitent un nettoyage, une stérilisation et une validation approfondis entre les lots (CIP/SIP), ce qui est long et coûteux. Les bioréacteurs à usage unique, fabriqués à partir de sacs en plastique pré-stérilisés, éliminent cette exigence, offrant une rotation plus rapide. Cependant, ils génèrent des déchets plastiques et présentent des limites en termes de transfert de chaleur et de substances lixiviables des matériaux.

Adapter la Conception à Votre Objectif Biologique

La configuration idéale du bioréacteur dépend entièrement des cellules que vous cultivez et de votre objectif final.

- Si votre objectif principal est la fermentation microbienne à haute densité : Vous avez besoin d'un système robuste en acier inoxydable avec une agitation puissante (turbines Rushton), un sparging efficace et une capacité de refroidissement agressive pour gérer les charges thermiques métaboliques élevées.

- Si votre objectif principal est la culture de cellules mammifères sensibles au cisaillement : Privilégiez un système avec un mélange doux (turbines marines ou à pale inclinée, faible vitesse de rotation), un contrôle précis des gaz pour le CO2 et l'O2, et une surveillance du pH très précise.

- Si votre objectif principal est la recherche et le développement : Une cuve en verre polyvalente, autoclavable, avec de multiples orifices et des composants interchangeables offre la plus grande flexibilité pour l'expérimentation et l'optimisation des processus.

- Si votre objectif principal est la fabrication BPF (Bonnes Pratiques de Fabrication) : Un système entièrement automatisé en acier inoxydable ou un système validé à usage unique avec des capacités CIP/SIP robustes, des capteurs redondants et une journalisation complète des données est non négociable pour la conformité réglementaire.

Comprendre comment ces composants synergisent transforme un simple récipient en un outil puissant et précis pour l'innovation biologique.

Tableau Récapitulatif :

| Composant | Fonction Principale | Considérations Clés |

|---|---|---|

| Cuve | Fournit un conteneur stérile pour la réaction. | Matériau (verre/acier), rapport d'aspect, stérilité (VEP/CIP). |

| Système d'Agitation | Assure l'homogénéité et maintient les cellules en suspension. | Type de turbine (Rushton/marine), chicanes, contrainte de cisaillement. |

| Système d'Aération | Fournit de l'oxygène et élimine les gaz résiduels. | Type de spargeur (tuyau/poreux), sortie de gaz, condenseur. |

| Système de Contrôle | Surveille et maintient les conditions optimales de la culture. | Capteurs (pH, OD, temp.), double enveloppe de chauffage/refroidissement, orifices d'addition. |

Prêt à Mettre Votre Bioprocédé à l'Échelle avec Précision ?

Comprendre la conception du bioréacteur est la première étape. La mise en œuvre de l'équipement adéquat est ce qui mène au succès. Que vous mettiez à l'échelle une fermentation microbienne ou que vous développiez une lignée cellulaire mammifère sensible, la configuration correcte du bioréacteur est essentielle.

KINTEK est votre partenaire pour l'excellence en laboratoire. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques de recherche et de production.

Laissez-nous vous aider à atteindre :

- Croissance Cellulaire Optimale : Avec un équipement adapté aux exigences de votre système biologique.

- Efficacité du Processus : Grâce à des systèmes de contrôle fiables et précis.

- Évolutivité et Conformité : De la R&D à la fabrication BPF.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de bioréacteur et soutenir vos objectifs d'innovation.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four rotatif continu scellé sous vide Four rotatif

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Comment un réacteur à haute pression démontre-t-il sa valeur dans le vieillissement accéléré ? Prédiction rapide de la durabilité des catalyseurs

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS