Dans l'industrie pharmaceutique, un évaporateur est un équipement essentiel conçu pour la séparation thermique. Sa fonction principale est d'éliminer un liquide, généralement un solvant ou de l'eau, d'une solution en le faisant bouillir. Ce processus laisse derrière lui une forme plus concentrée de la substance désirée, telle que l'ingrédient pharmaceutique actif (API).

À la base, l'évaporation en pharmacie ne consiste pas simplement à faire bouillir un liquide. Il s'agit d'un processus contrôlé avec précision visant à concentrer des produits précieux, à récupérer des solvants coûteux et à préparer des solutions pour la cristallisation, souvent réalisé sous vide pour protéger les composés sensibles à la chaleur contre la dégradation.

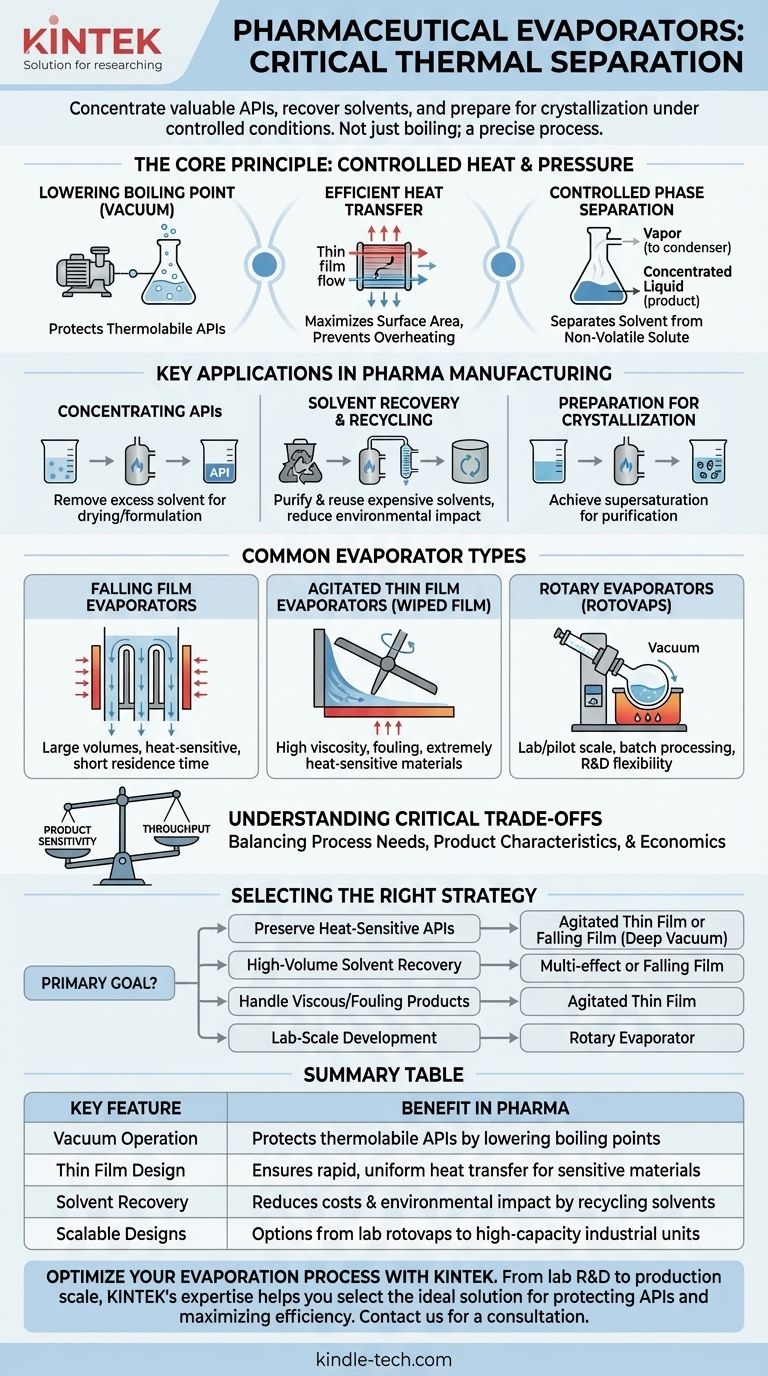

Le Principe Fondamental : Plus que la Simple Ébullition

Comprendre l'évaporation pharmaceutique nécessite d'aller au-delà du concept simple de chauffage d'un liquide. Le processus est régi par le transfert de chaleur et la pression contrôlés pour garantir que le produit final respecte des normes de qualité strictes.

Abaissement du Point d'Ébullition grâce au Vide

De nombreux API et composés biologiques sont thermolabiles, ce qui signifie qu'ils se dégradent ou perdent leur puissance lorsqu'ils sont exposés à des températures élevées. En faisant fonctionner l'évaporateur sous vide, la pression à l'intérieur du système est abaissée, ce qui réduit considérablement le point d'ébullition du solvant. Cela permet une évaporation rapide à des températures beaucoup plus basses et plus sûres, préservant ainsi l'intégrité du produit.

Transfert de Chaleur Efficace

L'objectif est de transférer l'énergie dans le liquide aussi efficacement que possible pour initier l'ébullition sans surchauffer aucune partie du produit. Les différentes conceptions d'évaporateurs y parviennent en maximisant la surface sur laquelle l'échange de chaleur se produit, souvent en créant de minces films du liquide.

Séparation de Phase Contrôlée

L'objectif fondamental est de séparer le solvant volatil du soluté non volatil (le produit). Le solvant se transforme en vapeur, qui est ensuite retirée du système et souvent condensée à nouveau en liquide pour être récupérée et réutilisée, tandis que le produit concentré est collecté.

Applications Clés dans la Fabrication Pharmaceutique

Les évaporateurs ne sont pas un outil de niche ; ils constituent une opération unitaire centrale dans plusieurs étapes clés de la production de médicaments.

Concentration des Ingrédients Pharmaceutiques Actifs (API)

Après la synthèse, un API se présente souvent sous forme de solution diluée. L'évaporation est utilisée pour éliminer l'excès de solvant, augmentant la concentration de l'API au niveau requis pour les étapes ultérieures telles que le séchage ou la formulation.

Récupération et Recyclage des Solvants

Les solvants de qualité pharmaceutique sont coûteux et leur élimination est réglementée sur le plan environnemental. Les évaporateurs sont essentiels pour récupérer ces solvants des flux de déchets, permettant leur purification et leur réutilisation. Cela réduit considérablement les coûts opérationnels et l'impact environnemental.

Préparation à la Cristallisation

La cristallisation est une méthode courante pour purifier les API. Pour initier ce processus, la solution doit être sursaturée, ce qui signifie qu'elle contient plus de soluté dissous qu'elle ne le pourrait normalement. L'évaporation est la principale méthode utilisée pour éliminer soigneusement le solvant jusqu'à ce que ce point précis de sursaturation soit atteint.

Types Courants d'Évaporateurs en Pharmacie

Le choix de l'évaporateur dépend entièrement des caractéristiques du produit, telles que sa viscosité et sa sensibilité à la chaleur, ainsi que de l'échelle de production requise.

Évaporateurs à Film Tombant

Dans cette conception, le liquide est introduit dans la partie supérieure de tubes verticaux et s'écoule vers le bas sous forme de film mince, la chaleur étant appliquée à l'extérieur des tubes. Cela assure un temps de résidence très court, ce qui le rend idéal pour traiter de grands volumes de matières sensibles à la chaleur.

Évaporateurs à Film Mince Agité

Également appelés évaporateurs à film essuyé, ils constituent la solution pour les produits les plus difficiles. Un système d'essuie-glace rotatif étale continuellement un film très mince du liquide sur une surface chauffée. Cette conception est excellente pour les matériaux très visqueux, encrassants ou extrêmement sensibles à la chaleur qui seraient endommagés dans d'autres systèmes.

Évaporateurs Rotatifs (Rotovaps)

Couramment observés dans les laboratoires et les installations pilotes, un rotovap se compose d'un ballon rotatif partiellement immergé dans un bain chauffé. La rotation crée un film mince sur la surface intérieure du ballon, et un vide est appliqué pour abaisser le point d'ébullition. Ils sont idéaux pour le traitement par lots à petite échelle et le travail de développement.

Comprendre les Compromis Critiques

La sélection d'un évaporateur est un exercice d'équilibre entre les besoins du processus, les caractéristiques du produit et les réalités économiques.

Sensibilité du Produit vs. Débit

Les méthodes de traitement les plus douces, comme celles des évaporateurs à film mince agité, ne sont souvent pas les systèmes ayant la plus grande capacité. Une décision clé consiste à équilibrer le besoin de protéger un produit fragile avec le besoin d'atteindre les objectifs de volume de production.

Viscosité et Tendances à l'Encrassement

À mesure qu'une solution devient plus concentrée, sa viscosité augmente souvent de façon spectaculaire, et elle peut avoir tendance à encrasser (revêtir) les surfaces chauffées. Un évaporateur à film tombant simple qui fonctionne bien pour une solution diluée peut échouer complètement une fois que le produit devient épais et collant, nécessitant une conception plus robuste comme une unité à film mince agité.

Coût d'Acquisition vs. Efficacité Opérationnelle

Les systèmes plus complexes et plus économes en énergie, tels que les évaporateurs multi-effets qui réutilisent la chaleur, ont un prix d'achat initial plus élevé. Cependant, ils peuvent offrir des économies significatives à long terme sur la consommation d'énergie, une dépense opérationnelle majeure.

Sélectionner la Bonne Stratégie d'Évaporation

Votre choix doit être dicté par l'objectif principal de l'étape spécifique du processus.

- Si votre objectif principal est de préserver des API très sensibles à la chaleur : Un évaporateur à film mince agité ou à film tombant fonctionnant sous un vide poussé est le choix supérieur.

- Si votre objectif principal est la récupération de solvants à haut volume : Un évaporateur multi-effet ou à film tombant offre le meilleur équilibre entre débit et efficacité énergétique.

- Si votre objectif principal est de traiter des produits visqueux ou encrassants : Un évaporateur à film mince agité est spécifiquement conçu pour gérer ces matériaux difficiles sans compromettre les performances.

- Si votre objectif principal est le développement à l'échelle du laboratoire : Un évaporateur rotatif offre la flexibilité et le contrôle nécessaires pour la recherche et les lots à petite échelle.

En fin de compte, la sélection de l'évaporateur correct est une décision stratégique qui a un impact direct sur la qualité du produit, l'efficacité du processus et les coûts opérationnels dans la fabrication pharmaceutique.

Tableau Récapitulatif :

| Caractéristique Clé | Avantage en Pharmacie |

|---|---|

| Fonctionnement sous Vide | Protège les API thermolabiles en abaissant les points d'ébullition |

| Conception à Film Mince | Assure un transfert de chaleur rapide et uniforme pour les matériaux sensibles |

| Récupération de Solvant | Réduit les coûts et l'impact environnemental en recyclant les solvants coûteux |

| Conceptions Évolutives | Options allant des rotovaps de laboratoire aux unités industrielles à haute capacité |

Optimisez Votre Processus d'Évaporation Pharmaceutique avec KINTEK

Choisir la bonne technologie d'évaporation est essentiel pour protéger vos précieux API, maximiser la récupération des solvants et garantir l'efficacité du processus. Que vous développiez un nouveau médicament en laboratoire ou que vous augmentiez la production, l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables peut vous aider à sélectionner la solution idéale — des évaporateurs rotatifs pour la R&D aux systèmes avancés à film mince agité pour les matériaux de production difficiles.

Laissez nos spécialistes vous aider à améliorer la qualité de vos produits et à réduire les coûts opérationnels. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée sur les besoins d'évaporation de votre laboratoire.

Guide Visuel

Produits associés

- Pompe à vide à circulation d'eau de laboratoire pour usage en laboratoire

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Pompe à vide rotative à palettes de laboratoire pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un matériau fritté ? Un guide de la métallurgie des poudres haute performance

- Quel est le rôle d'un agitateur magnétique dans la préparation de catalyseurs npAu ? Assurer un revêtement uniforme et une diffusion profonde

- Quelle est la pression dans une chambre de pulvérisation cathodique ? Pression de base par rapport à la pression de travail pour des revêtements supérieurs

- Quelle est la principale préoccupation de sécurité liée à l'énergie des radiofréquences (RF) ? Comprendre le risque réel de chauffage des tissus

- Quelle est l'application de la machine de moulage par injection ? Alimenter la production de masse pour les pièces complexes

- La capacité thermique affecte-t-elle le point de fusion ? Démêler les différences clés dans les propriétés thermiques

- Comment fonctionne une pompe à vide à membrane sans huile par rapport aux pompes conventionnelles ? Un guide sur le vide propre par rapport au vide poussé

- La pression affecte-t-elle la fusion et l'ébullition ? Maîtrisez les changements de phase avec le contrôle de la pression