Essentiellement, le ferronickel est un alliage de fer et de nickel principalement utilisé comme matière première clé dans la fabrication de l'acier inoxydable. Il constitue une méthode efficace et économique pour introduire du nickel dans une coulée d'acier, ce qui est essentiel pour produire les nuances d'acier inoxydable les plus courantes et les plus polyvalentes.

Le ferronickel n'est pas un produit fini pour les consommateurs, mais un intermédiaire industriel crucial. Sa fonction principale est de fournir du nickel aux sidérurgistes de manière plus économique que l'utilisation de nickel pur, permettant la production de masse d'aciers résistants à la corrosion et à haute résistance qui définissent notre monde moderne.

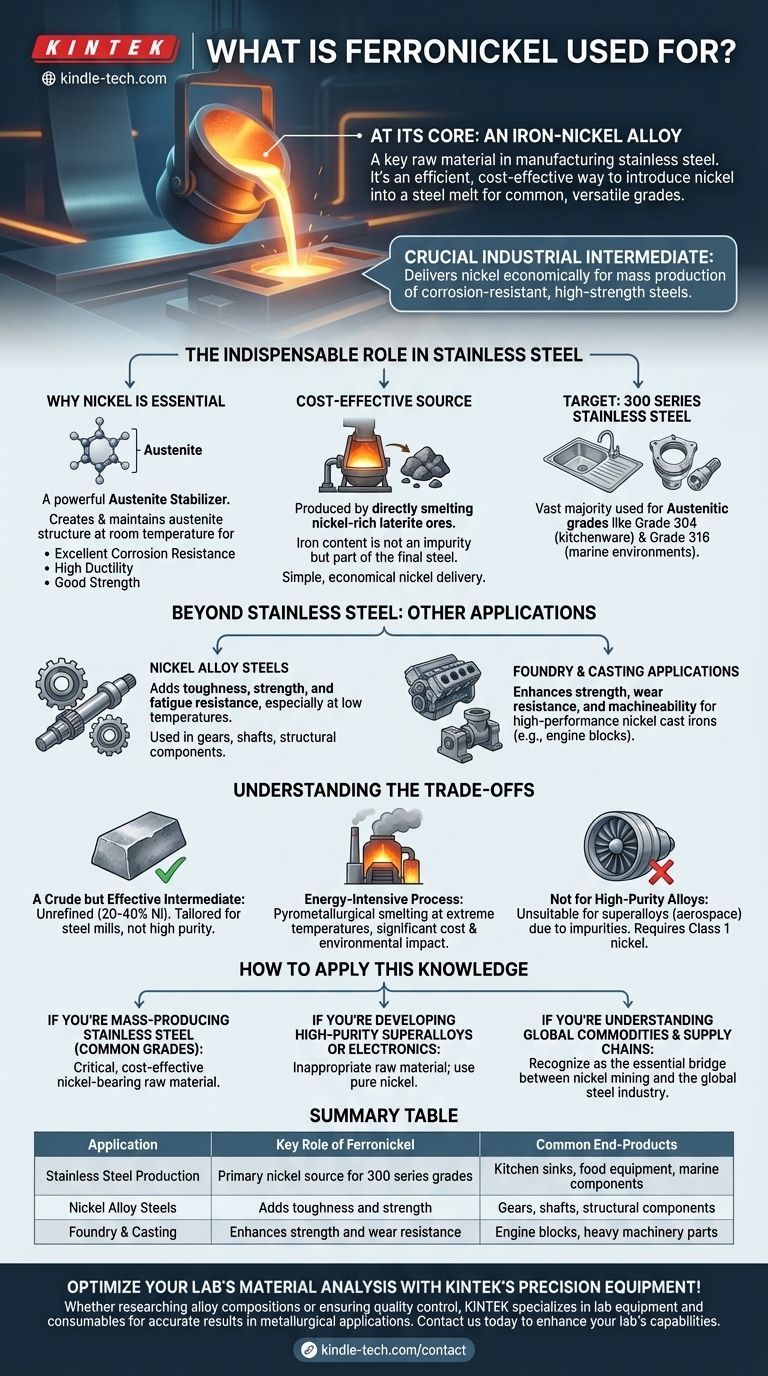

Le rôle indispensable dans l'acier inoxydable

La valeur du ferronickel est inextricablement liée aux propriétés que le nickel confère à l'acier. Sans cet alliage simple, l'acier inoxydable sur lequel nous comptons serait beaucoup plus cher et moins accessible.

Pourquoi le nickel est essentiel pour l'acier

Le nickel est un puissant stabilisateur d'austénite. Lorsqu'il est ajouté à l'acier, il aide à former et à maintenir une structure cristalline spécifique (austénite) à température ambiante.

Cette structure austénitique est la source des propriétés les plus souhaitables de l'acier inoxydable : excellente résistance à la corrosion, haute ductilité (capacité à être formé sans se casser) et bonne résistance mécanique.

Le ferronickel comme source de nickel économique

La production de nickel pur, ou de "Classe 1", est un processus de raffinage complexe et coûteux. Le ferronickel, en revanche, est produit par la fusion directe de minerais de latérite riches en nickel.

Ce processus est beaucoup plus simple car il ne nécessite pas l'élimination du fer naturellement présent dans le minerai. Pour un sidérurgiste, cette teneur en fer n'est pas une impureté ; elle devient simplement une partie du produit final en acier, faisant du ferronickel un mécanisme de livraison de nickel idéal et économique.

L'application cible : l'acier inoxydable de la série 300

La grande majorité du ferronickel est consommée dans la production d'aciers inoxydables austénitiques, en particulier la série 300.

Cette famille d'aciers, y compris le très répandu Grade 304 (utilisé dans les éviers de cuisine et les équipements alimentaires) et le Grade 316 (utilisé dans les environnements marins et chimiques), dépend du nickel fourni par le ferronickel pour ses performances caractéristiques.

Au-delà de l'acier inoxydable : autres applications

Bien que l'acier inoxydable représente la majeure partie de son utilisation, le ferronickel trouve également sa place dans d'autres applications métallurgiques importantes.

Aciers alliés au nickel

Certains aciers faiblement alliés et alliés nécessitent du nickel pour améliorer leur ténacité, leur résistance et leur résistance à la fatigue, en particulier à basse température. Le ferronickel est utilisé comme source de nickel pour ces nuances, qui sont souvent employées dans des applications d'ingénierie exigeantes comme les engrenages, les arbres et les composants structurels.

Applications de fonderie et de moulage

Dans la production de fonte, l'ajout de nickel peut améliorer considérablement la résistance, la résistance à l'usure et l'usinabilité du matériau. Le ferronickel est parfois utilisé dans les fonderies pour produire des fontes au nickel haute performance pour des pièces comme les blocs moteurs et les composants de machines lourdes.

Comprendre les compromis

Pour saisir pleinement le rôle du ferronickel, il est crucial de comprendre ses limites et le contexte de sa production. C'est une matière première fonctionnelle, et non un alliage de haute performance en soi.

Un intermédiaire brut mais efficace

Le ferronickel est un produit non raffiné. Sa composition, généralement comprise entre 20 % et 40 % de nickel, est adaptée aux aciéries, et non aux applications de haute pureté. Il est apprécié pour ce qu'il contient, et non pour ses propres propriétés matérielles.

Le processus énergivore

La production de ferronickel à partir de minerais de latérite est un processus pyrométallurgique, ce qui signifie qu'elle implique une fusion à des températures extrêmement élevées. Il s'agit d'une opération très énergivore avec des considérations de coût et environnementales importantes.

Ne convient pas aux alliages de haute pureté

Pour les applications nécessitant une pureté extrêmement élevée et des compositions précises, telles que les superalliages utilisés dans les moteurs à réaction ou les composants aérospatiaux, le ferronickel est inadapté. Ces matériaux avancés exigent l'utilisation de nickel pur de Classe 1 pour éviter l'introduction d'impuretés indésirables.

Comment appliquer ces connaissances

Votre perspective sur le ferronickel dépend entièrement de votre objectif industriel. C'est un outil pour un travail spécifique, et comprendre son but est essentiel.

- Si votre objectif principal est la production de masse de nuances courantes d'acier inoxydable : Le ferronickel est la matière première nickelifère la plus critique et la plus économique que vous utiliserez.

- Si votre objectif principal est le développement de superalliages ou d'électronique de haute pureté : Le ferronickel est une matière première inappropriée ; vous devez utiliser des cathodes ou des briquettes de nickel pur hautement raffinées.

- Si votre objectif principal est de comprendre les produits de base mondiaux et les chaînes d'approvisionnement : Reconnaissez le ferronickel comme le pont essentiel reliant les opérations minières de nickel à l'industrie sidérurgique mondiale.

En fin de compte, le ferronickel est un matériau fondamental et invisible qui permet la résistance et la durabilité du monde qui nous entoure.

Tableau récapitulatif :

| Application | Rôle clé du ferronickel | Produits finis courants |

|---|---|---|

| Production d'acier inoxydable | Source principale de nickel pour les nuances de la série 300 | Éviers de cuisine, équipements alimentaires, composants marins |

| Aciers alliés au nickel | Ajoute de la ténacité et de la résistance | Engrenages, arbres, composants structurels |

| Fonderie et moulage | Améliore la résistance et la résistance à l'usure | Blocs moteurs, pièces de machines lourdes |

Optimisez l'analyse des matériaux de votre laboratoire avec l'équipement de précision de KINTEK !

Que vous recherchiez des compositions d'alliages ou que vous assuriez le contrôle qualité dans la production d'acier, KINTEK est spécialisé dans les équipements et consommables de laboratoire qui fournissent des résultats précis pour les applications métallurgiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire en matière de tests et d'analyse des matériaux.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Quelles sont les caractéristiques des modes de mouvement du lit par glissement, affaissement et roulement ? Optimisez votre processus rotatif