À la base, la pulvérisation cathodique RF est une technique de revêtement basée sur le vide utilisée pour déposer des films de matériau extrêmement minces sur une surface. Elle fonctionne en bombardant un matériau source (la « cible ») avec un gaz ionisé dans un plasma, éjectant physiquement des atomes pour qu'ils se déposent sur un substrat. La différence essentielle de la pulvérisation cathodique RF (Radio Fréquence) est son utilisation d'un champ électrique alternatif, ce qui la rend particulièrement capable de déposer des matériaux isolants, ou non conducteurs.

Bien que toutes les techniques de pulvérisation cathodique éjectent physiquement des atomes de la cible pour revêtir un substrat, la pulvérisation cathodique RF résout spécifiquement le problème de l'accumulation de charge électrique. Cela lui permet de déposer des films de haute qualité de matériaux non métalliques tels que les céramiques et les oxydes, une tâche que des méthodes plus simples comme la pulvérisation cathodique CC ne peuvent pas accomplir.

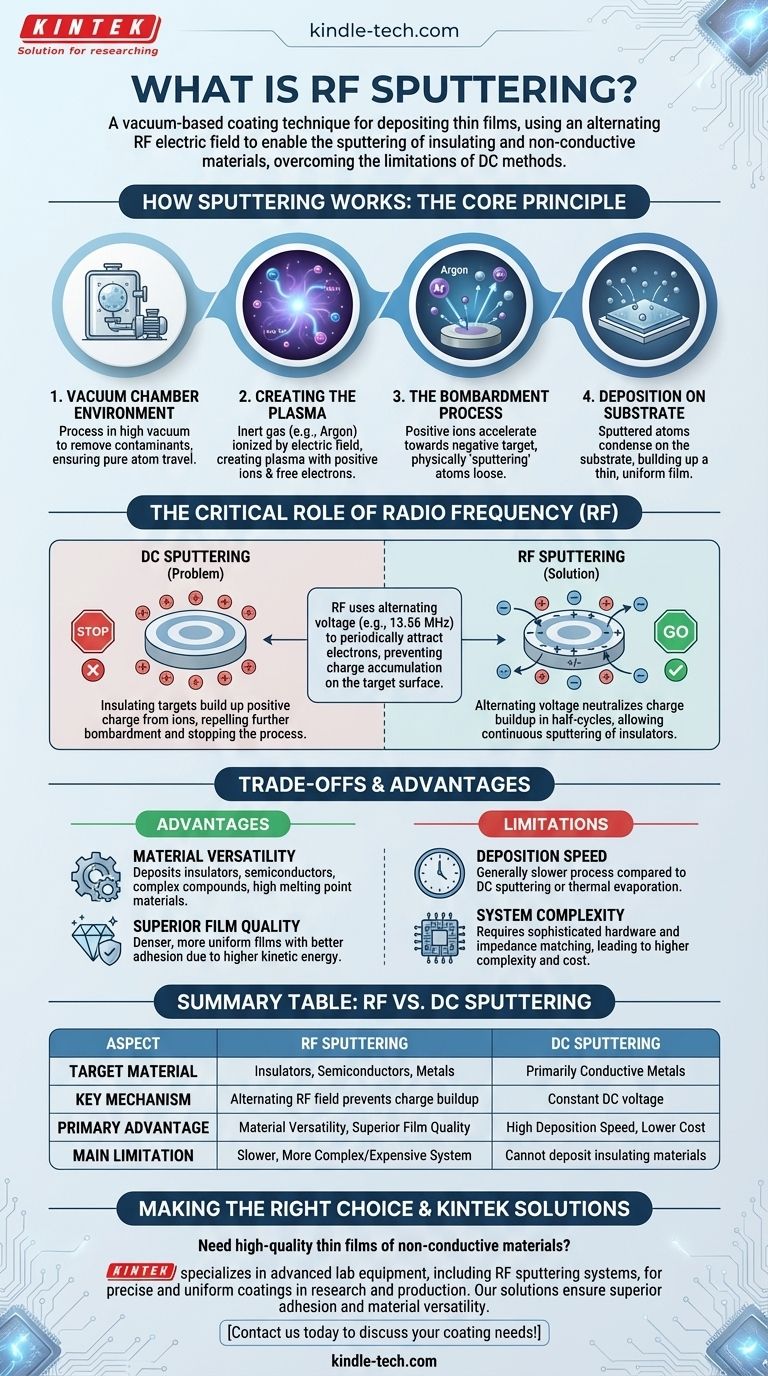

Comment fonctionne la pulvérisation cathodique : Le principe de base

Pour comprendre l'avantage spécifique de la RF, nous devons d'abord comprendre le processus général de dépôt par pulvérisation cathodique, qui est une forme de dépôt physique en phase vapeur (PVD).

L'environnement de la chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé. L'élimination de l'air et des autres particules est essentielle pour garantir que les atomes pulvérisés puissent voyager de la cible au substrat sans entrer en collision avec des contaminants.

Création du plasma

Un gaz inerte, le plus souvent de l'argon, est introduit dans la chambre à basse pression. Un champ électrique intense est appliqué, ce qui arrache des électrons aux atomes d'argon, créant un gaz ionisé et brillant connu sous le nom de plasma. Ce plasma est constitué d'ions argon chargés positivement et d'électrons libres.

Le processus de bombardement

Le matériau cible, qui sert de cathode, reçoit un potentiel électrique négatif. Cela attire les ions argon chargés positivement du plasma, qui accélèrent vers la cible à grande vitesse.

Ces ions énergétiques agissent comme des sableuses à l'échelle atomique, percutant la cible et transférant leur moment. Cette collision éjecte physiquement, ou « pulvérise », des atomes individuels du matériau cible.

Dépôt sur le substrat

Les atomes éjectés de la cible traversent la chambre à vide et se condensent sur le substrat (l'objet en cours de revêtement), formant progressivement un film mince et uniforme.

Le rôle critique de la radiofréquence (RF)

Le processus simple décrit ci-dessus fonctionne parfaitement pour les cibles conductrices, comme les métaux. Cependant, il échoue complètement pour les cibles isolantes. C'est là que la RF devient essentielle.

Le problème avec les cibles isolantes

Si vous utilisez une tension négative constante (Courant Continu, ou CC) avec une cible isolante (comme une céramique), les ions argon positifs qui frappent sa surface n'ont nulle part où aller. Leur charge positive s'accumule sur la surface de la cible.

Cette accumulation de charge positive neutralise rapidement le potentiel négatif de la cathode, créant efficacement un bouclier électrique qui repousse tout autre ion argon entrant. Le processus de pulvérisation cathodique s'arrête presque immédiatement.

La solution RF : Alterner la tension

La pulvérisation cathodique RF résout ce problème en remplaçant la tension CC constante par une tension alternative de radiofréquence (typiquement 13,56 MHz). Ce champ inverse rapidement sa polarité des millions de fois par seconde.

Pendant la première moitié du cycle, la cible est négative, attirant les ions argon pour le bombardement et la pulvérisation cathodique, tout comme dans le processus CC.

Pendant la seconde moitié du cycle, la cible devient brièvement positive. Durant cette phase, elle attire les électrons très mobiles du plasma, qui inondent la surface et neutralisent la charge positive accumulée pendant la phase de pulvérisation cathodique. Cela « réinitialise » la surface de la cible, permettant au processus de pulvérisation cathodique de se poursuivre indéfiniment.

Comprendre les compromis et les avantages

La pulvérisation cathodique RF est un outil puissant, mais il est important de comprendre où elle excelle et quelles sont ses limites.

Avantage clé : Polyvalence des matériaux

La principale raison d'utiliser la pulvérisation cathodique RF est sa capacité à déposer pratiquement n'importe quel matériau, y compris les isolants, les semi-conducteurs et les composés complexes qui ne peuvent pas être traités par la pulvérisation cathodique CC. Elle est également excellente pour déposer des matériaux à très haut point de fusion et des alliages difficiles à traiter avec d'autres méthodes.

Avantage clé : Qualité de film supérieure

Les atomes pulvérisés ont une énergie cinétique nettement supérieure à ceux de l'évaporation thermique. Il en résulte des films plus denses, plus uniformes et avec une adhérence bien meilleure au substrat.

Principale limitation : Vitesse de dépôt

En général, la pulvérisation cathodique RF est un processus plus lent par rapport à la pulvérisation cathodique CC ou aux techniques d'évaporation thermique. Le temps nécessaire pour déposer un film d'une certaine épaisseur est souvent plus long.

Principale limitation : Complexité du système

Les systèmes d'alimentation RF nécessitent un matériel plus sophistiqué, y compris un réseau d'adaptation d'impédance pour transférer efficacement l'énergie au plasma. Cela rend les systèmes de pulvérisation cathodique RF plus complexes et plus coûteux que leurs homologues CC.

Faire le bon choix de dépôt

La sélection de la méthode de dépôt correcte dépend entièrement de votre matériau et de vos objectifs de projet.

- Si votre objectif principal est de déposer rapidement des matériaux conducteurs (métaux) : La pulvérisation cathodique magnétron CC est souvent un choix plus rentable et plus rapide.

- Si votre objectif principal est de déposer des matériaux non conducteurs (céramiques, oxydes, polymères) : La pulvérisation cathodique RF est la solution essentielle et standard de l'industrie.

- Si votre objectif principal est la qualité maximale du film, la densité et l'adhérence pour tout type de matériau : La pulvérisation cathodique RF offre des résultats supérieurs par rapport aux méthodes plus simples comme l'évaporation thermique.

En fin de compte, choisir la pulvérisation cathodique RF revient à permettre le dépôt de haute précision de matériaux avec lesquels il serait autrement impossible de travailler.

Tableau récapitulatif :

| Aspect | Pulvérisation cathodique RF | Pulvérisation cathodique CC |

|---|---|---|

| Matériau cible | Isolants, Semi-conducteurs, Métaux | Principalement métaux conducteurs |

| Mécanisme clé | Champ RF alternatif empêche l'accumulation de charge | Tension CC constante |

| Avantage principal | Polyvalence des matériaux, Qualité de film supérieure | Vitesse de dépôt élevée, Coût inférieur |

| Principale limitation | Plus lent, Système plus complexe/coûteux | Impossible de déposer des matériaux isolants |

Besoin de déposer des films minces de haute qualité de matériaux non conducteurs ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique RF, pour vous aider à obtenir des revêtements précis et uniformes pour vos besoins de recherche ou de production. Nos solutions sont conçues pour les laboratoires exigeant une adhérence de film supérieure et une polyvalence des matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation cathodique peut améliorer vos processus de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température