Au fond, un réacteur vitrifié n'est pas revêtu de verre simple, mais d'un émail borosilicaté hautement technique. Ce matériau est un système complexe à multiples composants dont le produit chimique principal est le dioxyde de silicium (SiO₂), similaire au sable de quartz. Cette base est ensuite mélangée à divers autres oxydes pour obtenir une résistance chimique et une stabilité thermique extrêmes, bien au-delà de celles de tout verre standard.

La formule chimique spécifique du revêtement en verre d'un réacteur est un secret commercial bien gardé qui varie selon le fabricant et l'usage prévu. Cependant, sa performance repose sur un mélange stratégique d'oxydes vitrifiants, de fondants et de stabilisateurs fusionnés sur un substrat en acier en plusieurs couches. Comprendre la fonction de ces composants est plus critique que de connaître leurs pourcentages exacts.

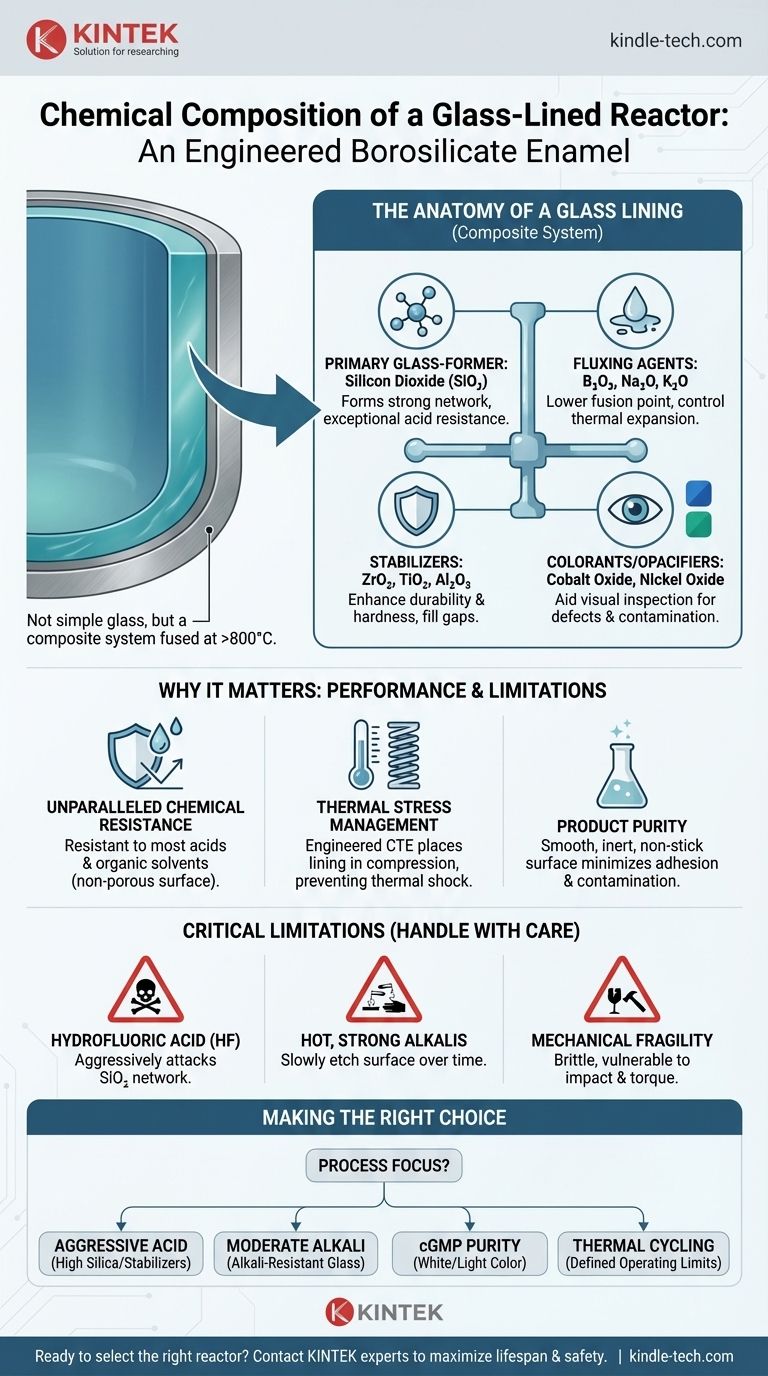

L'anatomie d'un revêtement en verre

Un revêtement en verre n'est pas une couche monolithique, mais un système composite. Il est créé en fusionnant du verre en poudre, appelé « fritte », sur une surface d'acier spécialement préparée à des températures extrêmement élevées (plus de 800 °C ou 1500 °F), créant ainsi une liaison inséparable.

Le principal vitrifiant : le dioxyde de silicium

L'épine dorsale de toute la structure est le dioxyde de silicium (SiO₂). Ce composé forme un réseau tridimensionnel solide de liaisons silicium-oxygène, donnant au verre sa structure fondamentale et sa résistance exceptionnelle à la plupart des acides.

Les agents fondants : abaisser le point de fusion

Pour fusionner le verre à l'acier à des températures gérables, des agents fondants sont nécessaires. Ces oxydes interrompent le réseau pur de SiO₂, abaissant son point de fusion. Les fondants courants comprennent le trioxyde de bore (B₂O₃), l'oxyde de sodium (Na₂O) et l'oxyde de potassium (K₂O). Le trioxyde de bore joue également un rôle vital dans le contrôle de la dilatation thermique.

Les stabilisateurs : améliorer la durabilité

Des oxydes stabilisateurs sont ajoutés pour améliorer la durabilité chimique, la dureté et la résistance mécanique globale. Ils « comblent » les lacunes du réseau vitreux, le rendant moins sensible aux attaques chimiques. Les principaux stabilisateurs comprennent le dioxyde de zirconium (ZrO₂), le dioxyde de titane (TiO₂) et l'oxyde d'aluminium (Al₂O₃).

Colorants et opacifiants : plus que de l'esthétique

La plupart des revêtements en verre sont d'un bleu foncé, d'un vert ou d'un blanc distinct. Ceci est obtenu en ajoutant de petites quantités d'oxydes métalliques comme l'oxyde de cobalt (pour le bleu) ou l'oxyde de nickel (pour le vert/brun). Ces couleurs facilitent la détection des défauts de surface, de la contamination ou des fissures lors de l'inspection visuelle, remplissant une fonction critique de sécurité et de qualité.

Pourquoi cette composition spécifique est importante

L'équilibre minutieux de ces oxydes détermine directement la performance du réacteur dans un environnement de traitement chimique agressif.

Résistance chimique inégalée

Le pourcentage élevé de SiO₂ et d'oxydes stabilisateurs crée une surface très inerte et non poreuse. Elle est exceptionnellement résistante à la corrosion par pratiquement tous les acides (sauf l'acide fluorhydrique) et les solvants organiques, empêchant à la fois les dommages au réacteur et la contamination du produit.

Gestion des contraintes thermiques

L'acier et le verre se dilatent et se contractent à des vitesses différentes. La composition du verre est méticuleusement formulée de sorte que son coefficient de dilatation thermique (CTE) soit inférieur à celui de l'acier. Cela garantit qu'au refroidissement après cuisson, la coque en acier se contracte plus que le verre, plaçant le revêtement dans un état de forte compression. Cette contrainte compressive rend le verre beaucoup plus solide et plus résistant aux chocs thermiques.

Assurer la pureté du produit

La surface extrêmement lisse et antiadhésive du revêtement en verre minimise l'adhérence du produit et simplifie le nettoyage entre les lots. Sa nature inerte garantit qu'il n'y a aucun effet catalytique ni lessivage d'ions métalliques dans le produit, ce qui est essentiel pour les produits pharmaceutiques, les produits chimiques fins et les applications de qualité alimentaire.

Comprendre les compromis et les limites

Bien que remarquablement robuste, la composition du revêtement en verre définit également ses faiblesses. Comprendre objectivement celles-ci est essentiel pour assurer la longévité de la cuve.

Le talon d'Achille : l'acide fluorhydrique

L'acide fluorhydrique (HF) et les composés fluorés apparentés sont les seuls acides qui attaquent agressivement le revêtement en verre. L'ion fluorure réagit directement avec le squelette silicium-oxygène (SiO₂), dissolvant rapidement le verre et entraînant une défaillance catastrophique.

Le défi des alcalis forts et chauds

Bien que résistantes aux solutions alcalines diluées ou froides, les alcalis chauds et concentrés (comme l'hydroxyde de sodium) peuvent graver lentement la surface du verre avec le temps. Cette corrosion alcaline est une limite connue, et des formulations de verre spécialisées résistantes aux alcalis existent pour atténuer cela pour des conditions de processus spécifiques.

Fragilité mécanique

Malgré sa dureté chimique, le revêtement reste une forme de verre. Il est cassant et peut être facilement endommagé par un impact mécanique (par exemple, la chute d'un outil), un couple excessif sur les connexions ou des particules abrasives dans le milieu de traitement.

Faire le bon choix pour votre processus

Comprendre la composition chimique vous permet de poser les bonnes questions aux fabricants et de sélectionner un réacteur qui correspond à vos besoins opérationnels spécifiques.

- Si votre objectif principal est un service avec des acides agressifs : Vous avez besoin d'une formulation standard de haute qualité riche en silice et en stabilisateurs, car cela offre la meilleure protection.

- Si votre objectif principal est des conditions alcalines modérées : Vous devez spécifier une formulation de verre résistante aux alcalis et consulter les tableaux de corrosion du fabricant pour votre température et concentration exactes.

- Si votre objectif principal est le cGMP et la pureté du produit : Privilégiez un verre blanc ou de couleur claire pour une meilleure visibilité lors du nettoyage et de l'inspection, garantissant l'absence de contamination croisée.

- Si votre objectif principal est le cyclage thermique : Assurez-vous que le fabricant fournit des limites de fonctionnement claires pour les changements de température afin d'éviter les fissures de contrainte, un facteur directement lié aux composants d'équilibrage du CTE dans le verre.

En fin de compte, considérer le revêtement en verre comme un matériau technique, et non comme un simple revêtement, est la clé pour maximiser sa durée de vie et garantir la sécurité et la pureté de votre processus.

Tableau récapitulatif :

| Oxyde clé | Fonction principale |

|---|---|

| Dioxyde de silicium (SiO₂) | Forme le réseau vitreux ; assure une résistance exceptionnelle aux acides. |

| Trioxyde de bore (B₂O₃) | Agit comme un fondant ; abaisse le point de fusion et contrôle la dilatation thermique. |

| Dioxyde de zirconium (ZrO₂) | Stabilisateur ; améliore la durabilité chimique et la résistance mécanique. |

| Oxyde de cobalt/nickel | Colorant/Opacifiant ; aide à l'inspection visuelle des défauts et de la contamination. |

Prêt à choisir le bon réacteur vitrifié pour votre processus chimique spécifique ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les réacteurs dotés de revêtements en verre avancés adaptés à la résistance aux acides, aux conditions alcalines ou à la pureté cGMP. Nos experts peuvent vous aider à maximiser la durée de vie de la cuve et à garantir la sécurité du processus. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en laboratoire et trouver la solution parfaite !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteurs de laboratoire personnalisables à haute température et haute pression pour diverses applications scientifiques

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Cellule électrochimique électrolytique super scellée

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques