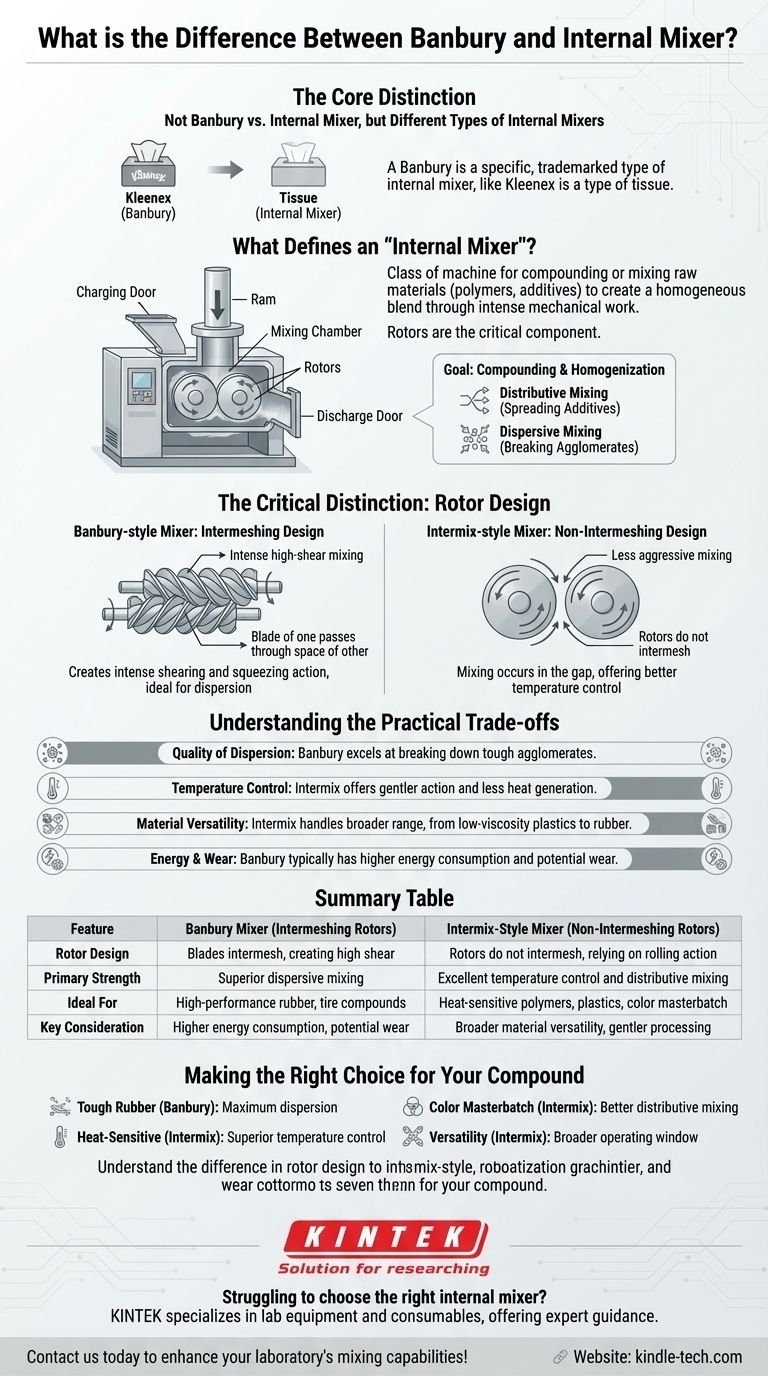

La distinction fondamentale n'est pas entre un mélangeur Banbury et un mélangeur interne, mais entre différents types de mélangeurs internes. Un mélangeur Banbury est un type spécifique et déposé de mélangeur interne, tout comme un Kleenex est un type de mouchoir. La confusion vient du fait que le terme "mélangeur interne" est souvent utilisé génériquement pour désigner d'autres conceptions, créant ainsi une fausse comparaison.

La différence fondamentale entre les conceptions de mélangeurs internes réside dans la configuration de leurs rotors. Un mélangeur de type Banbury utilise des rotors engrenants qui créent un mélange intense et à fort cisaillement, tandis qu'un mélangeur de type Intermix utilise des rotors non engrenants qui reposent sur une action de cisaillement différente, offrant un meilleur contrôle de la température.

Qu'est-ce qui définit un "mélangeur interne" ?

Un mélangeur interne est une classe de machines conçues pour le compoundage ou le mélange de matières premières, principalement des polymères, avec divers additifs. Son but est de créer un mélange de matériaux homogène grâce à un travail mécanique intense.

Les composants principaux

Tous les mélangeurs internes discontinus partagent une architecture commune : une chambre de mélange entièrement fermée, une porte de chargement sur le dessus, une porte de déchargement sur le dessous et un vérin pour maintenir la pression sur le matériau.

Les composants les plus critiques sont les rotors, qui sont des "pales" conçues avec précision qui tournent à l'intérieur de la chambre pour mastiquer et mélanger le matériau.

L'objectif : Compoundage et homogénéisation

La fonction principale est de réaliser deux types de mélange :

- Mélange distributif : Répartir uniformément les additifs dans la matrice polymère.

- Mélange dispersif : Décomposer les agglomérats d'additifs (comme le noir de carbone) en fines particules individuelles.

La conception des rotors est ce qui détermine l'efficacité avec laquelle un mélangeur atteint ces objectifs.

La distinction critique : la conception des rotors

La vraie question est de savoir comment la conception des rotors d'un mélangeur de type Banbury diffère des autres conceptions courantes de mélangeurs internes, comme l'"Intermix". Cette différence dicte les caractéristiques de performance de la machine.

Le mélangeur Banbury : conception à rotors engrenants

Le mélangeur Banbury, initialement breveté par Fernley H. Banbury, est doté de deux rotors contrarotatifs de forme hélicoïdale complexe.

Ces rotors sont engrenants, ce qui signifie que la pale d'un rotor passe à travers l'espace entre les pales du rotor opposé.

Cela crée une action intense de cisaillement et de compression. Le matériau est forcé à plusieurs reprises à travers le petit jeu entre les pointes des rotors et la paroi de la chambre, ainsi qu'entre les rotors eux-mêmes, générant des forces de cisaillement très élevées idéales pour la dispersion.

Le mélangeur de type "Intermix" : conception à rotors non engrenants

Dans cette conception, les deux rotors tournent également en sens inverse, mais ils ne s'engrènent pas. La distance entre eux reste constante.

L'action de mélange principale se produit dans l'espace entre les rotors, créant un banc de matériau roulant. Le cisaillement est généré entre les rotors et la paroi de la chambre, mais l'interaction rotor-rotor est moins agressive que dans un Banbury.

Comprendre les compromis pratiques

Le choix entre une conception à rotors engrenants (Banbury) et non engrenants (Intermix) est un compromis d'ingénierie classique. Chacun excelle dans des domaines différents.

Qualité de la dispersion

Pour les matériaux difficiles à disperser, comme le noir de carbone ou la silice dans les composés de caoutchouc haute performance, l'action de cisaillement élevé d'une conception Banbury à rotors engrenants est souvent supérieure. Elle excelle à décomposer les agglomérats tenaces.

Contrôle de la température

Le travail mécanique intense d'un mélangeur Banbury génère une chaleur importante. Bien que cela puisse être bénéfique pour certains processus, cela rend difficile le mélange de matériaux sensibles à la température qui pourraient brûler ou se dégrader.

L'action plus douce d'une conception Intermix à rotors non engrenants génère moins de chaleur, offrant une fenêtre de traitement plus large et un meilleur contrôle de la température pour les polymères et plastiques sensibles.

Polyvalence des matériaux

En raison de son contrôle de température supérieur, la conception à rotors non engrenants est souvent considérée comme plus polyvalente. Elle peut mélanger efficacement une plus large gamme de matériaux, des plastiques à faible viscosité aux composés de caoutchouc à viscosité moyenne.

Consommation d'énergie et usure

L'environnement à forte contrainte et à fort cisaillement dans un mélangeur Banbury entraîne généralement une consommation d'énergie plus élevée et potentiellement plus d'usure sur les pointes des rotors et les parois de la chambre au fil du temps par rapport à une conception à rotors non engrenants dans des conditions similaires.

Faire le bon choix pour votre compound

Le choix de la bonne conception de mélangeur est crucial pour atteindre la qualité de compound et l'efficacité du processus souhaitées.

- Si votre objectif principal est une dispersion maximale pour les composés de caoutchouc tenaces : La conception à fort cisaillement et à rotors engrenants d'un mélangeur Banbury est la norme industrielle pour des applications comme les pneus et les articles en caoutchouc industriels.

- Si votre objectif principal est le mélange de polymères ou de plastiques sensibles à la chaleur : Le contrôle de température supérieur et l'action plus douce d'un mélangeur de type Intermix à rotors non engrenants est le choix le plus sûr et le plus efficace.

- Si votre objectif principal est la production de masterbatch de couleur dans le plastique : Une conception à rotors non engrenants offre souvent un meilleur mélange distributif sans dégrader le polymère porteur ou les pigments.

- Si votre objectif principal est la polyvalence sur une large gamme de matériaux : Un mélangeur à rotors non engrenants offre généralement une fenêtre de fonctionnement plus large et plus tolérante.

En fin de compte, comprendre la différence fondamentale dans la conception des rotors vous permet de sélectionner l'outil précis requis pour votre matériau et votre objectif de traitement spécifiques.

Tableau récapitulatif :

| Caractéristique | Mélangeur Banbury (Rotors engrenants) | Mélangeur de type Intermix (Rotors non engrenants) |

|---|---|---|

| Conception des rotors | Les pales s'engrènent, créant un cisaillement élevé | Les rotors ne s'engrènent pas, s'appuyant sur une action de roulement |

| Force principale | Mélange dispersif supérieur (décompose les agglomérats tenaces) | Excellent contrôle de la température et mélange distributif |

| Idéal pour | Caoutchouc haute performance, composés de pneus | Polymères sensibles à la chaleur, plastiques, masterbatch de couleur |

| Considération clé | Consommation d'énergie plus élevée et usure potentielle | Polyvalence des matériaux plus large et traitement plus doux |

Vous avez du mal à choisir le bon mélangeur interne pour les besoins de compoundage de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts pour vous aider à sélectionner le mélangeur parfait — que vous ayez besoin de la dispersion à fort cisaillement d'une conception de type Banbury ou du contrôle précis de la température d'un modèle à rotors non engrenants. Nos solutions garantissent une homogénéité optimale des matériaux et une efficacité de processus pour vos polymères et additifs spécifiques. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de votre application et découvrir comment KINTEK peut améliorer les capacités de mélange de votre laboratoire !

Guide Visuel

Produits associés

- Machine de mélange à deux rouleaux ouverts pour broyeur de caoutchouc

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Agitateur orbital oscillant de laboratoire

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Que signifie un laminoir à deux cylindres ? Un guide sur le traitement des matériaux de base

- Qu'est-ce qu'un mélangeur à deux rouleaux pour le compoundage du caoutchouc ? Un outil fondamental pour le traitement des polymères

- À quoi sert un mélangeur de caoutchouc ? Transformer le caoutchouc brut en composés haute performance

- Quels sont les avantages d'un mélangeur à deux rouleaux ? Obtenez un mélange de polymères et un contrôle qualité supérieurs

- Qu'est-ce qu'un laminoir à vitesse différentielle à deux cylindres ? Obtenez un mélange et une dispersion de polymères supérieurs