Dans la formulation du caoutchouc, les charges sont des matériaux granulaires ajoutés au polymère pour améliorer les propriétés physiques ou réduire les coûts. Les charges les plus courantes et les plus efficaces sont les noirs de carbone et les silices, utilisées pour un renforcement élevé, tandis que des matériaux comme le carbonate de calcium, les argiles et les silicates sont utilisés pour des applications moins exigeantes.

Le choix d'une charge de caoutchouc est une décision fondamentale qui dicte la performance et le coût du composé final. C'est un compromis stratégique entre l'obtention d'une résistance et d'une durabilité maximales et la gestion des coûts des matériaux et de la processabilité.

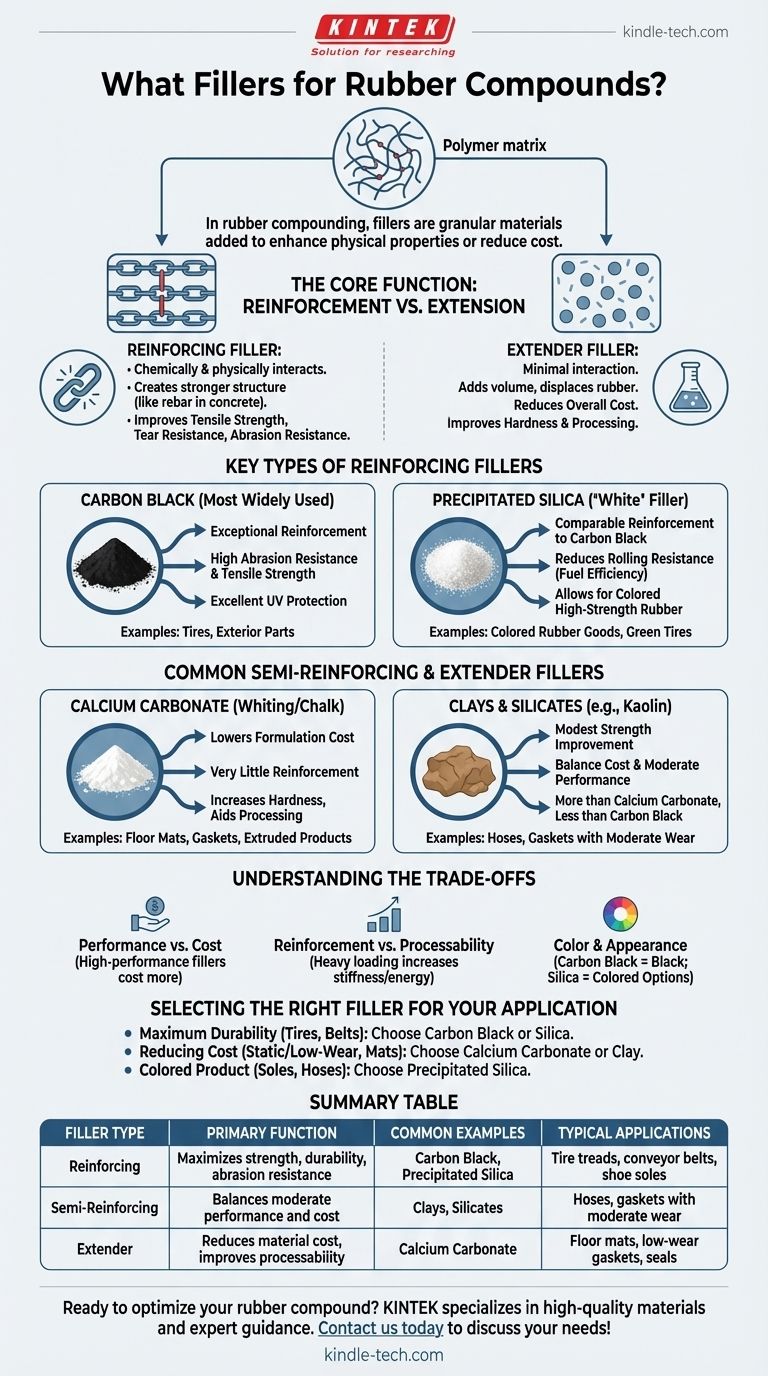

La fonction principale des charges : Renforcement vs. Extension

Les charges ne sont pas de simples "remplissages" inertes. Elles constituent une partie cruciale de la matrice de caoutchouc, modifiant fondamentalement son comportement. Leur fonction principale se divise en deux catégories : renforcer le composé ou l'étendre pour réduire les coûts.

Qu'est-ce qu'une charge renforçante ?

Une charge renforçante interagit chimiquement et physiquement avec les chaînes polymères du caoutchouc. Cette interaction crée une structure interne plus solide et plus robuste.

Pensez-y comme l'armature dans le béton. Les particules de charge lient les longues chaînes polymères flexibles, limitant leur mouvement sous contrainte.

Ce renforcement améliore considérablement les propriétés mécaniques clés comme la résistance à la traction, la résistance à la déchirure et la résistance à l'abrasion, rendant le produit final beaucoup plus durable.

Qu'est-ce qu'une charge d'extension (ou non renforçante) ?

Une charge d'extension, souvent appelée charge non renforçante ou semi-renforçante, a une interaction minimale avec la matrice polymère.

Son but principal est d'ajouter du volume et de remplacer le polymère de caoutchouc plus coûteux. Cela réduit directement le coût global du composé.

Bien qu'elles n'offrent pas le niveau de résistance élevé des charges renforçantes, elles peuvent améliorer d'autres caractéristiques comme la dureté et la fluidité du traitement.

Principaux types de charges renforçantes

Lorsque la performance est la priorité absolue, seuls quelques types de charges sont considérés. Ce sont les bêtes de somme des applications de caoutchouc haute performance.

Noir de carbone

Le noir de carbone est la charge renforçante la plus largement utilisée dans l'industrie du caoutchouc, produite par la combustion incomplète d'hydrocarbures.

Il offre un renforcement exceptionnel, conduisant à une résistance élevée à l'abrasion et à la traction. Il offre également une excellente protection UV, c'est pourquoi la plupart des pièces en caoutchouc extérieures, comme les pneus, sont noires.

Silice précipitée

La silice est la deuxième charge renforçante majeure, souvent appelée charge "blanche". Elle offre un niveau de renforcement comparable au noir de carbone.

Son avantage clé est sa capacité à réduire la résistance au roulement des pneus, ce qui améliore l'efficacité énergétique. Comme elle n'est pas noire, c'est la charge de choix pour la production de produits en caoutchouc colorés à haute résistance.

Charges semi-renforçantes et d'extension courantes

Pour d'innombrables applications où le coût est un facteur principal et où les exigences mécaniques sont moindres, les charges d'extension sont le choix standard.

Carbonate de calcium

Également connu sous le nom de blanc de craie ou craie, le carbonate de calcium est l'une des charges d'extension les plus courantes. Il est principalement utilisé pour réduire le coût de la formulation.

Il offre très peu de renforcement mais peut augmenter la dureté et faciliter le traitement, offrant souvent une finition de surface lisse aux produits extrudés.

Argiles et silicates

Divers types d'argiles (comme l'argile kaolin) et d'autres silicates minéraux sont utilisés comme charges semi-renforçantes.

Ils apportent une amélioration modeste de la résistance – plus que le carbonate de calcium mais significativement moins que le noir de carbone ou la silice. Ils constituent une bonne option intermédiaire pour équilibrer le coût et une performance modérée.

Comprendre les compromis

Le choix d'une charge ne consiste jamais à trouver une seule "meilleure" option. Il s'agit d'équilibrer les priorités concurrentes pour votre application spécifique.

Performance vs. Coût

C'est le compromis le plus fondamental. Les charges renforçantes haute performance comme les noirs de carbone et les silices spécialisées sont significativement plus chères que les charges d'extension comme le carbonate de calcium broyé. La durabilité requise du produit final dicte le coût acceptable.

Renforcement vs. Processabilité

Charger fortement un composé de caoutchouc avec des charges renforçantes le rend très rigide et difficile à mélanger et à traiter. Cela peut augmenter la consommation d'énergie et les temps de cycle pendant la fabrication. Les charges d'extension donnent souvent des composés plus souples et plus faciles à traiter.

Couleur et apparence

Le choix est simple : si votre produit doit être d'une couleur autre que le noir, vous ne pouvez pas utiliser de noir de carbone. Votre seule option pour des produits colorés à haute résistance est d'utiliser de la silice ou d'autres charges non noires.

Choisir la bonne charge pour votre application

Votre choix final dépend entièrement de l'objectif de votre composé de caoutchouc.

- Si votre objectif principal est une durabilité maximale et une résistance à l'abrasion (par exemple, bandes de roulement de pneus, courroies transporteuses) : Votre meilleur choix est une charge renforçante comme le noir de carbone ou la silice précipitée.

- Si votre objectif principal est de réduire le coût des matériaux dans une application statique et peu usante (par exemple, tapis de sol, joints) : Une charge d'extension comme le carbonate de calcium ou une argile de base est le choix le plus économique.

- Si votre objectif principal est de créer un produit coloré avec de bonnes propriétés physiques (par exemple, semelles de chaussures, tuyaux) : La silice précipitée est la charge renforçante nécessaire à cette fin.

Choisir la bonne charge est la première étape dans la conception d'un composé qui atteint ses objectifs de performance sans dépasser son budget.

Tableau récapitulatif :

| Type de charge | Fonction principale | Exemples courants | Applications typiques |

|---|---|---|---|

| Renforçante | Maximise la résistance, la durabilité, la résistance à l'abrasion | Noir de carbone, Silice précipitée | Bandes de roulement de pneus, courroies transporteuses, semelles de chaussures |

| Semi-renforçante | Équilibre performance modérée et coût | Argiles, Silicates | Tuyaux, joints avec usure modérée |

| D'extension | Réduit le coût des matériaux, améliore la processabilité | Carbonate de calcium | Tapis de sol, joints à faible usure, étanchéités |

Prêt à optimiser votre composé de caoutchouc ? Le bon choix de charge est essentiel pour équilibrer la performance, le coût et la processabilité de votre produit spécifique. KINTEK est spécialisé dans la fourniture de matériaux de haute qualité et de conseils d'experts pour la formulation de caoutchouc en laboratoire et industriel. Laissez notre équipe vous aider à sélectionner les charges idéales pour répondre aux exigences de votre application – contactez-nous dès aujourd'hui pour discuter de vos besoins !

Guide Visuel

Produits associés

- Machine de mélange à deux rouleaux ouverts pour broyeur de caoutchouc

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Broyeur horizontal de laboratoire à quatre corps

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

Les gens demandent aussi

- Quelle est la taille des machines de moulage par injection ? Adaptez le tonnage à votre pièce pour la qualité et l'efficacité

- Qu'est-ce que l'extrusion bivis ? Obtenez un mélange supérieur et une qualité de produit uniforme

- Que faire avec le moulage par injection ? Produire en série des pièces en plastique de haute qualité efficacement

- Quel est l'inconvénient d'un laminoir à deux cylindres ? Réduction d'épaisseur limitée due à l'aplatissement des cylindres

- Qu'est-ce qu'un mélangeur interne ? Un guide pour le compoundage de caoutchouc et de plastique à grand volume

- Qu'est-ce que la pyrolyse du caoutchouc naturel ? Une solution durable pour les déchets de pneus et de caoutchouc

- Quels sont les inconvénients de l'extrusion de film soufflé ? Surmonter les limitations de précision et de vitesse

- Combien existe-t-il de types de laminage ? Un guide des procédés de formage des métaux