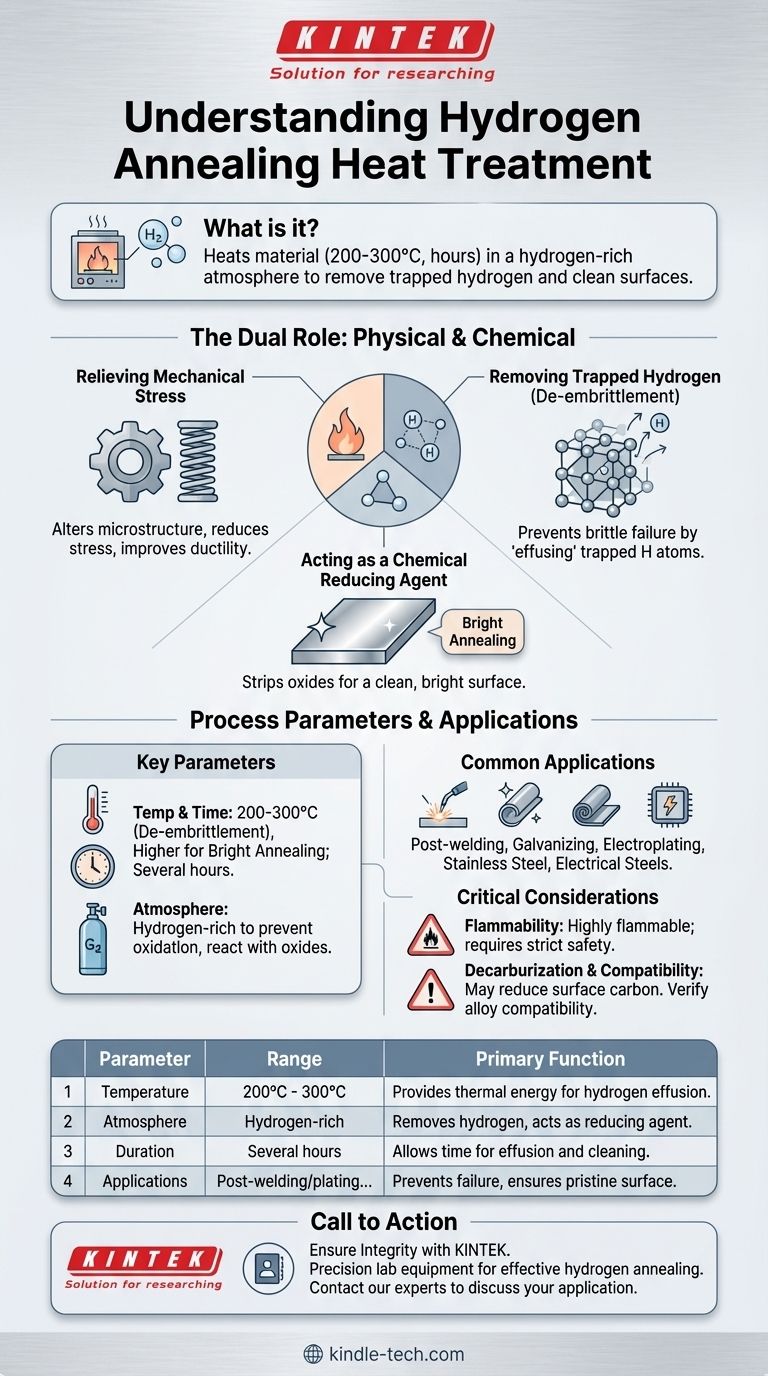

En bref, le recuit à l'hydrogène est un traitement thermique au cours duquel un matériau est chauffé entre 200°C et 300°C pendant plusieurs heures dans un four rempli d'une atmosphère riche en hydrogène. Ce processus est principalement conçu pour éliminer les atomes d'hydrogène piégés qui peuvent rendre le métal fragile, un phénomène connu sous le nom de fragilisation par l'hydrogène. Il est couramment effectué après des processus tels que le soudage, le revêtement ou la galvanisation, qui peuvent introduire de l'hydrogène dans le matériau.

L'objectif principal du recuit à l'hydrogène est double : il élimine physiquement l'hydrogène piégé pour prévenir la défaillance du matériau tout en nettoyant chimiquement la surface du métal en utilisant l'hydrogène comme agent réducteur pour éliminer les oxydes.

Le double rôle du recuit à l'hydrogène

Contrairement au recuit standard qui cible principalement la structure interne d'un matériau, le recuit à l'hydrogène ajoute une composante chimique cruciale au processus. Il traite à la fois les contraintes physiques au sein du métal et la composition chimique de sa surface.

Soulagement des contraintes mécaniques

Comme tous les processus de recuit, ce traitement chauffe un métal pour modifier sa microstructure. Cela réduit les contraintes internes, diminue la dureté et améliore considérablement la ductilité. Le matériau devient moins sujet aux fissures et plus facile à former ou à usiner.

Élimination de l'hydrogène piégé (Dés-fragilisation)

La caractéristique déterminante est sa capacité à lutter contre la fragilisation par l'hydrogène. Pendant le soudage ou la galvanoplastie, de minuscules atomes d'hydrogène peuvent diffuser dans le réseau cristallin du métal. Ces atomes piégés créent d'immenses points de pression internes, rendant fragile un matériau par ailleurs résistant.

En chauffant la pièce dans le four, les atomes d'hydrogène acquièrent suffisamment d'énergie thermique pour diffuser hors du matériau, un processus appelé effusion. Cela élimine efficacement la source de la fragilisation.

Agir comme agent réducteur chimique

L'atmosphère d'hydrogène n'est pas inerte ; elle est très réactive. À haute température, l'hydrogène réagit vigoureusement avec l'oxygène. Cela signifie qu'il élimine les oxydes (comme la rouille) de la surface du métal, le laissant parfaitement propre et brillant.

Cet effet de « recuit brillant » est essentiel pour les matériaux comme l'acier inoxydable ou les aciers électriques, où une surface vierge et sans oxyde est indispensable à la performance et à l'apparence.

Comprendre les paramètres du processus

L'efficacité du traitement dépend du contrôle minutieux de l'environnement et du calendrier.

Paramètres clés : Température et Temps

Pour l'objectif spécifique d'élimination de l'hydrogène, une plage de température relativement basse de 200°C à 300°C est suffisante. Le processus est maintenu pendant plusieurs heures pour laisser suffisamment de temps à l'hydrogène de s'échapper.

Pour le recuit brillant visant à modifier la structure du grain, les températures sont nettement plus élevées, dépassant souvent le point de recristallisation du matériau tout en restant en dessous de son point de fusion.

L'atmosphère contrôlée

L'ensemble du processus doit avoir lieu dans un four clos où l'air est remplacé par une atmosphère riche en hydrogène. Cela empêche l'oxygène de réagir avec le métal chaud, ce qui créerait de la calamine et irait à l'encontre de l'objectif d'obtenir une surface propre.

Applications courantes

La méthode est principalement utilisée immédiatement après des processus de fabrication connus pour introduire de l'hydrogène. Les applications clés comprennent les pièces qui ont été récemment soudées, galvanisées ou galvanoplastiées. Elle est également essentielle pour la production de métaux de haute pureté et pour obtenir les propriétés de surface spécifiques requises dans les aciers électriques et certains aciers inoxydables.

Considérations critiques et compromis

Bien que puissant, le recuit à l'hydrogène comporte des risques uniques et n'est pas une solution universelle.

L'inflammabilité de l'hydrogène

Le gaz hydrogène est extrêmement inflammable et nécessite des équipements de four spécialisés et des protocoles de sécurité rigoureux. La gestion de ce risque est une préoccupation opérationnelle et un facteur de coût principal.

Décarburation involontaire

L'hydrogène peut réagir avec le carbone dans les alliages d'acier, l'en retirant de la surface. Bien que cette décarburation soit parfois souhaitable, elle peut également ramollir involontairement la surface d'une pièce qui nécessite une dureté élevée, ce qui doit être géré avec soin.

Compatibilité des matériaux

Le processus est plus efficace pour les métaux ferreux comme l'acier et certains métaux non ferreux comme le cuivre. Cependant, son interaction avec d'autres alliages doit être évaluée pour s'assurer qu'elle n'entraîne pas d'effets métallurgiques négatifs involontaires.

Faire le bon choix pour votre objectif

Pour appliquer ce processus correctement, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est de prévenir la fragilisation post-fabrication : Utilisez un four à basse température (200-300°C) immédiatement après le soudage ou le placage pour chasser l'hydrogène piégé.

- Si votre objectif principal est d'obtenir une surface vierge et sans oxyde : Utilisez un processus de recuit brillant à plus haute température où l'atmosphère d'hydrogène agit comme un agent réducteur.

- Si votre objectif principal est le soulagement général des contraintes et l'adoucissement : Le recuit à l'hydrogène y parviendra, mais si une surface sans oxyde n'est pas nécessaire, un processus de recuit plus simple sous gaz inerte ou sous vide peut être une alternative plus sûre et plus rentable.

En fin de compte, le recuit à l'hydrogène est un outil spécialisé utilisé lorsque le contrôle des propriétés physiques et de la chimie de surface d'un métal est absolument essentiel.

Tableau récapitulatif :

| Paramètre clé | Plage typique | Fonction principale |

|---|---|---|

| Température | 200°C - 300°C (pour la dés-fragilisation) | Fournit l'énergie thermique nécessaire à la diffusion de l'hydrogène. |

| Atmosphère | Gaz riche en hydrogène | Élimine l'hydrogène et agit comme agent réducteur pour les oxydes. |

| Durée | Plusieurs heures | Permet un temps suffisant pour l'effusion de l'hydrogène et le nettoyage de surface. |

| Applications courantes | Post-soudage, post-galvanoplastie, acier inoxydable, aciers électriques | Prévient la défaillance et assure une surface vierge et sans oxyde. |

Assurez l'intégrité et la performance de vos composants métalliques.

La fragilisation par l'hydrogène peut entraîner une défaillance catastrophique et inattendue du matériau. KINTEK est spécialisée dans la fourniture des équipements de laboratoire et des solutions de fours précises nécessaires à un recuit à l'hydrogène efficace et à d'autres traitements thermiques critiques. Notre expertise vous assure de pouvoir éliminer l'hydrogène piégé de manière sûre et fiable, d'obtenir des surfaces brillantes et propres, et de soulager les contraintes internes.

Contactez nos experts dès aujourd'hui à [#ContactForm] pour discuter de votre application spécifique et trouver la bonne solution pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Pourquoi un four industriel avec contrôle d'atmosphère à l'hydrogène est-il nécessaire pour le pré-frittage des matériaux Fe-Cr-Al ?

- Qu'est-ce que le recuit sous hydrogène ? Obtenez des propriétés matérielles supérieures avec le recuit brillant

- Quel est l'usage de l'hydrogène dans un four ? Une clé pour le traitement à haute température sans oxygène

- À quoi servent les fours à hydrogène ? Atteignez pureté et rapidité dans le traitement à haute température

- Pourquoi une atmosphère réductrice à l'hydrogène doit-elle être maintenue pour le recuit du tungstène ? Assurer la pureté dans le traitement à haute température