Dans les procédés industriels, le tamisage est la méthode fondamentale pour séparer les matériaux en fonction de la taille des particules. Bien que cela semble simple, ce processus de tri mécanique est un point de contrôle critique qui a un impact direct sur la qualité du produit final, la sécurité opérationnelle et l'efficacité de la fabrication dans d'innombrables secteurs. C'est le gardien qui garantit que seules les particules de taille correcte passent à l'étape suivante de la production.

Au-delà du simple tri des matériaux, le tamisage industriel est un mécanisme essentiel de contrôle qualité. La taille d'une particule dicte ses propriétés physiques et chimiques, et le contrôle de cette variable unique est fondamental pour garantir qu'un produit est sûr, efficace et constant.

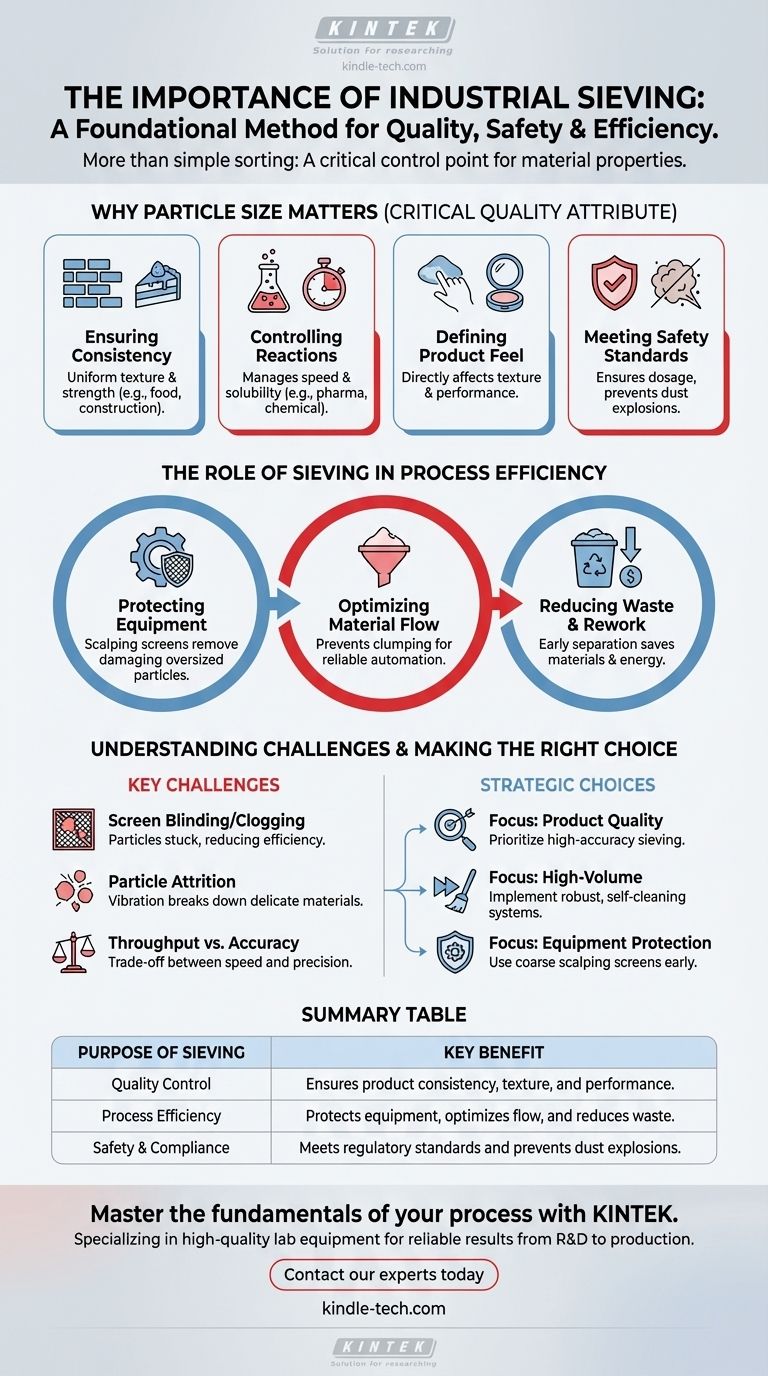

Pourquoi la taille des particules est un attribut de qualité critique

La taille physique des particules dans un solide en vrac n'est pas un détail trivial ; c'est une caractéristique principale qui définit le comportement du matériau. Le contrôle de la distribution granulométrique (DGP) est donc essentiel pour la fabrication.

Assurer la cohérence et l'uniformité du produit

Un produit cohérent est un produit fiable. Dans l'industrie alimentaire, le tamisage garantit qu'un mélange à gâteau a la bonne texture et les bonnes propriétés de cuisson. Dans la construction, il garantit que les granulats dans le béton sont correctement classés pour une résistance maximale.

Contrôler les vitesses de réaction et la solubilité

Les particules plus petites ont une plus grande surface par rapport à leur volume. Ce principe est essentiel dans la fabrication chimique et pharmaceutique, où le tamisage est utilisé pour contrôler la taille des réactifs afin de gérer la vitesse de réaction ou de garantir qu'un médicament se dissolve dans le corps au rythme précis et souhaité.

Définir la sensation et la performance du produit final

Les propriétés tactiles de nombreux produits sont le résultat direct de la taille des particules. Le tamisage aide à créer la texture lisse des cosmétiques, la qualité abrasive spécifique des nettoyants industriels et la nature fluide des mélanges de boissons en poudre.

Respecter les normes réglementaires et de sécurité

De nombreuses industries ont des réglementations strictes concernant la taille des particules. Dans le secteur pharmaceutique, il s'agit d'assurer un dosage et une biodisponibilité corrects. Dans les environnements présentant des poussières combustibles, l'élimination des fines particules par tamisage est une étape critique pour prévenir le risque d'explosion de poussières.

Le rôle du tamisage dans l'efficacité des processus

Le tamisage ne concerne pas seulement le produit final ; il s'agit également d'optimiser l'ensemble de la chaîne de fabrication. Une stratégie de tamisage efficace protège les équipements, économise de l'argent et améliore le débit.

Protéger les équipements en aval

Les particules trop grosses ou les contaminants étrangers peuvent endommager gravement les machines sensibles en aval telles que les broyeurs, les mélangeurs et les pompes. Un simple tamis grossier — souvent appelé tamis de « débourrage » (scalping) — placé au début d'un processus peut prévenir des dommages coûteux et des temps d'arrêt.

Optimiser le flux des matériaux

Les poudres et les granulés qui présentent une distribution granulométrique uniforme s'écoulent de manière plus prévisible et sont moins sujets aux agglomérations, aux pontages ou aux obstructions dans les trémies et les convoyeurs. Le tamisage assure cet écoulement constant, vital pour les processus automatisés.

Réduire les déchets et le retravail

En séparant tôt les particules hors spécifications, les fabricants peuvent soit les éliminer, soit les réacheminer pour un traitement ultérieur (comme le broyage). Cela empêche un lot entier d'être ruiné par une taille de particule incorrecte, économisant ainsi les matières premières et l'énergie.

Comprendre les limites et les défis

Bien qu'essentiel, le tamisage est un processus mécanique comportant des compromis inhérents qui doivent être gérés pour qu'il soit efficace.

Aveuglement et colmatage des tamis

C'est le problème le plus courant, où les particules se coincent dans les ouvertures de la maille, réduisant la surface effective du tamis et diminuant l'efficacité. Cela est particulièrement problématique avec les matériaux humides, collants ou de forme irrégulière.

Attrition des particules

La vibration ou le mouvement mécanique utilisé dans de nombreux systèmes de tamisage peut dégrader les matériaux friables ou délicats. Cette dégradation, connue sous le nom d'attrition, peut créer des poussières fines indésirables et modifier la distribution granulométrique finale.

Débit par rapport à la précision

Il existe un compromis fondamental entre la vitesse à laquelle vous pouvez traiter le matériau et la précision avec laquelle vous pouvez le séparer. Obtenir une coupe de taille très précise nécessite souvent des vitesses de traitement plus lentes, tandis que les opérations à grand volume peuvent devoir accepter une séparation moins précise.

Faire le bon choix pour votre objectif

La stratégie de tamisage optimale dépend entièrement du matériau traité et du résultat souhaité.

- Si votre objectif principal est la qualité et la sécurité du produit : Privilégiez le tamisage de haute précision et l'inspection régulière des tamis, même si cela réduit le débit, afin de garantir une distribution granulométrique précise.

- Si votre objectif principal est le traitement à grand volume : Mettez en œuvre des systèmes robustes d'autonettoyage (utilisant la désencrassement ultrasonique ou des nettoyeurs mécaniques) pour maximiser le débit pour les matériaux moins sensibles comme les granulats ou les produits recyclés.

- Si votre objectif principal est la protection des équipements : Utilisez des tamis de débourrage grossiers au début de votre processus pour éliminer les contaminants trop gros avant qu'ils ne causent des dommages.

En fin de compte, maîtriser le tamisage industriel permet un contrôle direct sur une propriété fondamentale du matériau, transformant une substance brute incohérente en un produit final prévisible et précieux.

Tableau récapitulatif :

| Objectif du tamisage | Avantage clé |

|---|---|

| Contrôle Qualité | Assure la cohérence, la texture et la performance du produit. |

| Efficacité du processus | Protège les équipements, optimise le flux et réduit les déchets. |

| Sécurité et conformité | Respecte les normes réglementaires et prévient les explosions de poussières. |

Maîtrisez les fondamentaux de votre processus avec KINTEK.

La distribution granulométrique est un attribut de qualité critique qui a un impact direct sur votre produit final. Que vous ayez besoin d'assurer un dimensionnement précis des particules pour les produits pharmaceutiques, d'améliorer la texture des produits alimentaires ou de protéger vos équipements contre les contaminants nuisibles, la bonne solution de tamisage est la clé.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins en matière de tamisage et d'analyse des particules. Notre expertise aide les laboratoires à obtenir des résultats cohérents et fiables qui stimulent la qualité et l'efficacité, de la R&D à la production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à relever vos défis spécifiques de tamisage et de séparation.

Guide Visuel

Produits associés

- Tamis de laboratoire et machine de tamisage vibrant

- Instrument de tamisage électromagnétique tridimensionnel

- Tamis vibrant de laboratoire pour tamisage tridimensionnel sec et humide

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Machine de tamisage vibrant à trois dimensions pour échantillons secs

Les gens demandent aussi

- Pourquoi un système de tamisage standardisé est-il nécessaire pour la recherche sur l'herbe à éléphant ? Assurer la cohérence fiable des échantillons

- Pourquoi la classification des poudres par tamisage standard est-elle essentielle pour les réactions SHS ? Obtenez des résultats de nitruration supérieurs

- Pourquoi un système de tamisage de laboratoire est-il nécessaire pour la bentonite dans les revêtements ? Assurer une performance de surface impeccable

- Comment les systèmes de tamisage de haute précision profitent-ils à la préparation de zéolithes ? Maximiser l'adsorption pour le traitement des eaux usées

- Pourquoi utilise-t-on un tamiseur vibrant électromagnétique de laboratoire ? Optimiser le prétraitement chimique des coquilles de noix