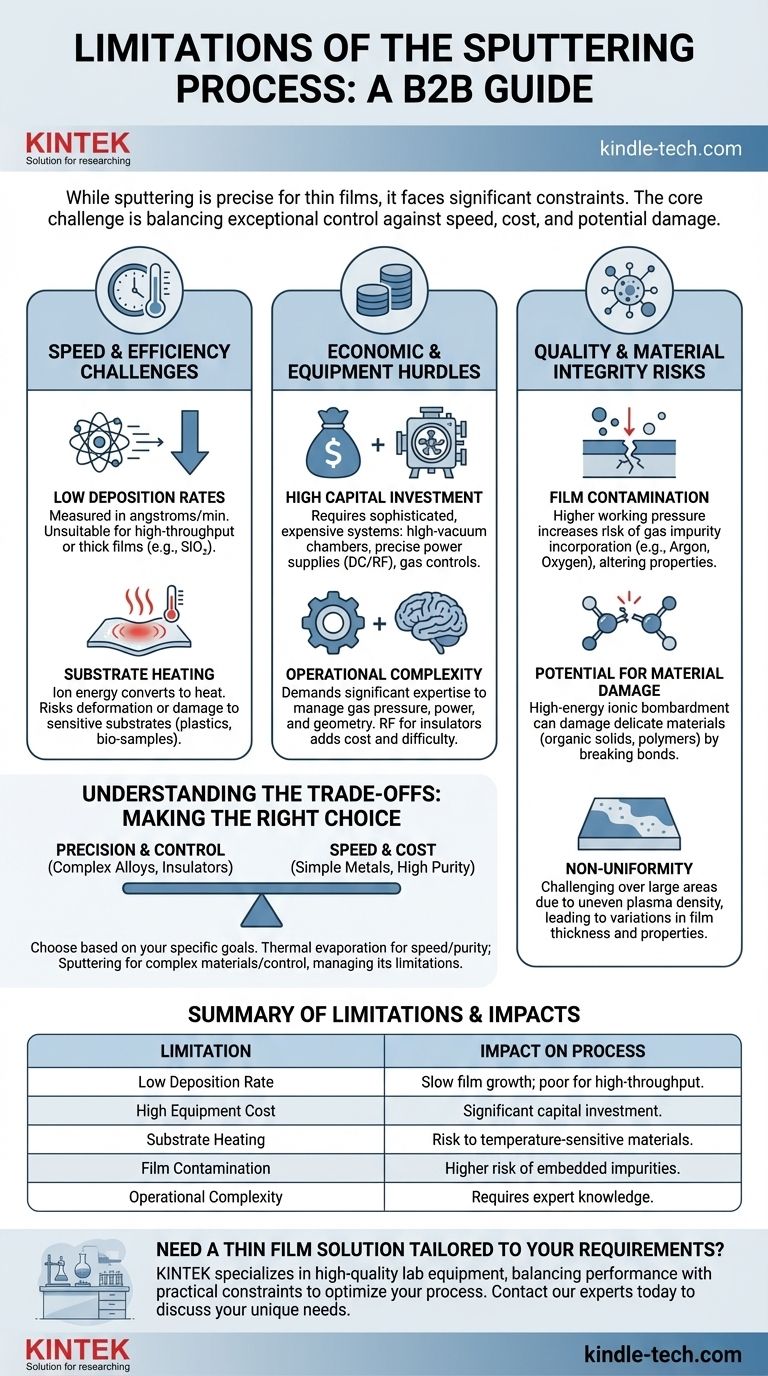

Bien que la pulvérisation cathodique soit une méthode très polyvalente et précise pour créer des couches minces, elle est limitée par plusieurs contraintes importantes. Les principaux inconvénients sont sa vitesse de dépôt relativement faible, le coût élevé et la complexité de l'équipement requis, le potentiel de dommages liés à la chaleur pour le substrat, et un risque plus élevé de contamination du film par rapport à d'autres techniques de dépôt sous vide.

Le défi principal de la pulvérisation cathodique réside dans l'équilibre entre son contrôle exceptionnel des propriétés du film — telles que la composition et l'adhérence — et ses coûts pratiques en termes de vitesse, d'investissement en capital et de potentiel de dommages ou d'impuretés induits par le processus.

Le défi de la vitesse et de l'efficacité

La pulvérisation cathodique est fondamentalement un processus physique et mécanique au niveau atomique. Cette nature délibérée et contrôlée est responsable de sa précision mais crée également des limitations inhérentes en termes de vitesse et de gestion thermique.

Faibles taux de dépôt

La pulvérisation cathodique fonctionne en éjectant physiquement des atomes d'un matériau cible un par un à l'aide d'un bombardement ionique. Il s'agit d'un mécanisme de transfert intrinsèquement moins efficace que les processus en vrac comme l'évaporation thermique.

Par conséquent, les taux de dépôt sont souvent mesurés en angströms ou en nanomètres par minute. Cela peut rendre la technique inadaptée aux applications nécessitant des films très épais ou une fabrication à haut débit où la vitesse est un facteur économique critique. Certains matériaux, comme le dioxyde de silicium (SiO₂), sont notoirement lents à déposer par pulvérisation cathodique.

Chauffage du substrat

L'énergie transférée par les ions bombardants n'est pas seulement utilisée pour éjecter les atomes cibles ; une partie significative est convertie en chaleur. Cette chaleur rayonne de la cible et bombarde le substrat, provoquant une augmentation de sa température.

Pour les substrats sensibles à la température, tels que les plastiques, les polymères ou les échantillons biologiques, ce chauffage peut entraîner une déformation, une dégradation ou des dommages. La gestion de cela nécessite souvent des systèmes de refroidissement de substrat complexes et coûteux, ce qui peut encore réduire les taux de production et augmenter la consommation d'énergie.

Obstacles économiques et liés à l'équipement

La précision de la pulvérisation cathodique a un coût financier et opérationnel significatif, créant une barrière à l'entrée élevée par rapport aux méthodes de dépôt plus simples.

Investissement en capital élevé

Les systèmes de pulvérisation cathodique sont sophistiqués et coûteux. Ils nécessitent une chambre à vide poussé, des alimentations électriques puissantes et stables (CC ou RF), des systèmes de contrôle précis du débit de gaz pour le gaz de pulvérisation (comme l'argon), et souvent, des porte-substrats avancés avec des capacités de chauffage ou de refroidissement. Cet investissement en capital peut être prohibitif pour les petits laboratoires ou les lignes de production sensibles aux coûts.

Complexité opérationnelle

L'exploitation efficace d'un système de pulvérisation cathodique nécessite une expertise significative. Un opérateur doit comprendre l'interaction complexe entre la pression du gaz, la puissance, le matériau cible et la géométrie de la chambre pour obtenir les propriétés de film souhaitées. De plus, la pulvérisation de matériaux isolants nécessite une alimentation radiofréquence (RF) plus complexe et coûteuse au lieu d'une source CC plus simple, ajoutant une couche supplémentaire de dépenses et de difficultés opérationnelles.

Comprendre les compromis : qualité et intégrité des matériaux

Bien que connue pour produire des films denses et à forte adhérence, le processus de pulvérisation cathodique lui-même peut introduire des imperfections et des limitations qui doivent être gérées avec soin.

Risque de contamination du film

La pulvérisation cathodique fonctionne généralement à une pression de travail plus élevée (un vide moins poussé) que des techniques comme l'évaporation thermique. La chambre contient une quantité significative de gaz de pulvérisation (par exemple, de l'argon).

Cet environnement augmente la probabilité que des atomes errants — provenant du gaz de pulvérisation lui-même ou de gaz résiduels comme l'oxygène et la vapeur d'eau dans la chambre — s'incorporent dans le film en croissance. Cette incorporation d'impuretés peut altérer les propriétés électriques, optiques ou mécaniques du film.

Potentiel de dommages matériels

Le bombardement ionique de haute énergie est indifférent. Il peut endommager des matériaux délicats qui sont déposés, tels que des solides organiques ou des polymères complexes. L'énergie cinétique peut briser les liaisons chimiques, altérant la structure fondamentale du matériau et le rendant inutile pour son application prévue.

Non-uniformité sur de grandes surfaces

Pour les applications à grande échelle, telles que le revêtement de verre architectural ou de grands écrans, l'obtention d'un film parfaitement uniforme peut être difficile. Dans les grands systèmes de pulvérisation cathodique rectangulaires, la densité du plasma peut être inégale sur la face de la cible. Cela conduit à des taux de pulvérisation différents à différents endroits, entraînant des variations d'épaisseur et de propriétés du film sur le substrat.

Faire le bon choix pour votre objectif

Comprendre ces limitations est la première étape pour décider si la pulvérisation cathodique est la technologie appropriée pour vos besoins spécifiques.

- Si votre objectif principal est le dépôt rapide de métaux simples avec une grande pureté : L'évaporation thermique peut être une solution plus rapide et plus rentable, car elle fonctionne sous un vide plus poussé avec un risque moindre d'incorporation de gaz.

- Si vous avez besoin de déposer des alliages complexes, des matériaux réfractaires ou des isolants avec un contrôle précis : La pulvérisation cathodique est souvent le choix supérieur, mais vous devez être prêt à gérer ses limitations concernant la vitesse, le coût et le chauffage potentiel du substrat.

- Si vous travaillez avec des substrats sensibles à la chaleur ou délicats comme les polymères : Le potentiel de chaleur induite par les ions et de dommages par rayonnement est un facteur critique, et vous devrez peut-être explorer des techniques de dépôt plus douces ou des processus de pulvérisation cathodique à faible énergie spécialisés.

En fin de compte, le choix de la bonne méthode de dépôt nécessite une compréhension claire des compromis entre la qualité dont vous avez besoin et les contraintes pratiques auxquelles vous êtes confronté.

Tableau récapitulatif :

| Limitation | Impact sur le processus |

|---|---|

| Faible taux de dépôt | Croissance lente du film ; inadapté aux applications à haut débit. |

| Coût élevé de l'équipement | Investissement en capital significatif pour les chambres à vide et les alimentations électriques. |

| Chauffage du substrat | Risque d'endommager les matériaux sensibles à la température. |

| Contamination du film | Risque plus élevé d'incorporation d'impuretés gazeuses dans le film. |

| Complexité opérationnelle | Nécessite des connaissances expertes pour gérer efficacement les paramètres. |

Besoin d'une solution de couche mince adaptée à vos exigences spécifiques ?

Bien que la pulvérisation cathodique ait ses limites, le choix du bon équipement est crucial pour le succès. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, offrant des solutions qui équilibrent performance et contraintes pratiques. Que vous déposiez des alliages complexes ou travailliez avec des substrats délicats, notre expertise peut vous aider à optimiser votre processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins uniques de votre laboratoire et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Comment l'épaisseur du film est-elle contrôlée en évaporation ? Atteignez une précision nanométrique avec la surveillance par cristal de quartz

- Quels sont les avantages de l'évaporation thermique ? Dépôt de couches minces rapide et peu coûteux

- Quelle est l'épaisseur du film en évaporation par faisceau d'électrons ? Obtenez un contrôle précis du nanomètre au micromètre

- Pourquoi le vide est-il nécessaire dans l'évaporation thermique ? Pour des films minces purs et uniformes

- À quel matériau l'évaporation thermique par résistance est-elle utilisée ? Idéal pour les métaux comme l'or et l'aluminium

- Quels sont deux avantages de l'utilisation du bombardement par pulvérisation (sputtering) par rapport à l'évaporation pour créer un système d'interconnexion métallique ? Qualité de film supérieure et contrôle accru

- Qu'est-ce que la couverture de marche en évaporation thermique ? Évitez les pannes d'appareil avec la bonne méthode de dépôt

- Quels sont les avantages de l'utilisation de réacteurs en alliage Monel et de nacelles d'échantillons en nickel ? Sécuriser la pureté dans la fluoration du carbone