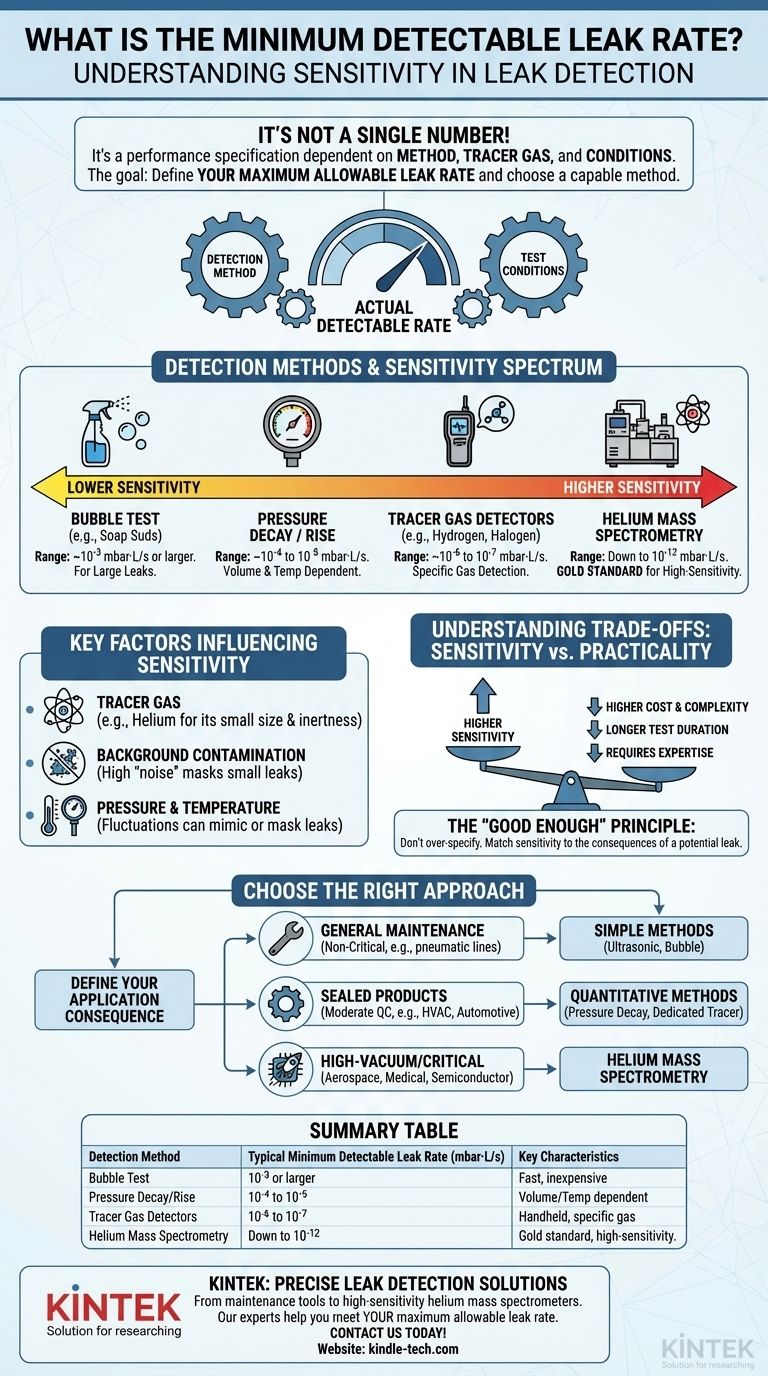

Le débit de fuite minimal détectable n'est pas un chiffre unique et universel, mais plutôt une spécification de performance entièrement dépendante de la méthode de détection, du gaz traceur spécifique utilisé et des conditions du test. Alors que certaines méthodes ne peuvent détecter que des fuites relativement importantes, la technologie la plus sensible, la spectrométrie de masse à l'hélium, peut théoriquement détecter des débits de fuite aussi bas que 5x10⁻¹³ mbar·L/s dans des conditions de laboratoire idéales.

Le défi fondamental n'est pas de trouver la plus petite fuite absolue possible, mais plutôt de définir le débit de fuite maximal admissible pour votre application spécifique. Vous sélectionnez ensuite une méthode de détection capable de trouver de manière fiable et efficace des fuites inférieures à ce seuil critique.

Qu'est-ce qui détermine le débit de fuite détectable ?

La sensibilité de tout test de fuite est régie par quelques variables clés. Comprendre ces variables est essentiel pour choisir la bonne méthode pour votre objectif, qu'il s'agisse d'assurer l'intégrité d'une chambre à vide ou de trouver une fuite d'air coûteuse dans une usine.

La méthode de détection

Chaque méthode fonctionne selon un principe différent et possède donc une sensibilité intrinsèque différente.

- Test à la bulle (ex. : eau savonneuse) : C'est la méthode la plus simple. Une solution est appliquée sur une pièce pressurisée, et le gaz s'échappant forme des bulles visibles. Elle est rapide et peu coûteuse, mais n'est efficace que pour les fuites plus importantes, généralement dans la plage de 10⁻³ mbar·L/s ou plus.

- Déclin/Augmentation de pression : Cette technique consiste à pressuriser (ou à évacuer) un composant scellé et à surveiller sa pression interne au fil du temps. Un changement de pression indique une fuite. Sa sensibilité est couramment d'environ 10⁻⁴ à 10⁻⁵ mbar·L/s, mais dépend fortement du volume et de la stabilité thermique de l'objet testé.

- Détecteurs de gaz traceurs (ex. : hydrogène, halogène) : Ces "détecteurs électroniques" portables sont réglés pour détecter un gaz spécifique qui a été introduit dans le système. Ils sont plus sensibles que la mesure de déclin de pression, avec des débits de fuite minimaux typiquement détectables de 10⁻⁶ à 10⁻⁷ mbar·L/s.

- Spectrométrie de masse à l'hélium : C'est la référence absolue pour la détection de fuites à haute sensibilité. Un spectromètre de masse est réglé pour ne détecter que les atomes d'hélium, qui sont utilisés comme gaz traceur. Parce que l'hélium est rare dans l'atmosphère et que ses atomes sont très petits, cette méthode peut détecter de manière fiable des fuites exceptionnellement petites, souvent jusqu'à 10⁻¹² mbar·L/s.

Facteurs clés influençant la sensibilité

Au-delà de la méthode choisie, plusieurs facteurs environnementaux et de configuration peuvent avoir un impact spectaculaire sur le débit de fuite réel détectable dans un scénario réel.

Le choix du gaz traceur

Les propriétés physiques du gaz traceur sont essentielles. L'hélium est le choix préféré pour les tests à haute sensibilité car il est inerte, non inflammable, possède une taille atomique très petite (lui permettant de traverser de minuscules chemins de fuite) et présente une concentration naturelle très faible dans l'atmosphère (environ 5 ppm). L'hydrogène est également utilisé en raison de sa petite taille moléculaire, mais son inflammabilité présente un risque pour la sécurité.

Contamination de fond

Un détecteur ne peut identifier une fuite que s'il peut distinguer le signal du gaz traceur du « bruit » de l'environnement environnant. Si la zone de test est contaminée par le gaz traceur — par exemple, à la suite d'un test précédent ou d'une fuite importante non réparée — le signal de fond sera élevé. Cela rend impossible la localisation d'une petite fuite, augmentant ainsi effectivement votre taux minimal détectable.

Pression et température

Les débits de fuite sont définis comme un volume de gaz à une certaine pression se déplaçant par unité de temps (par exemple, mbar·L/s). Augmenter la différence de pression à travers un chemin de fuite augmentera le flux de gaz, rendant la fuite plus grande et plus facile à détecter. Inversement, les fluctuations de température pendant un test de déclin de pression peuvent provoquer l'expansion ou la contraction du gaz à l'intérieur, imitant une fuite ou la masquant et créant un résultat erroné.

Comprendre les compromis : Sensibilité contre praticité

Atteindre la détection du débit de fuite le plus bas possible a un coût. Choisir la bonne méthode implique de trouver un équilibre entre la sensibilité et les contraintes pratiques.

Coût et complexité

Une bouteille de solution savonneuse est peu coûteuse, tandis qu'un détecteur de fuite par spectrométrie de masse à l'hélium représente un investissement en capital important qui nécessite un opérateur qualifié. Le coût de l'équipement et l'expertise requise augmentent généralement directement avec la sensibilité de la méthode.

Durée du test

Les méthodes à haute sensibilité peuvent prendre beaucoup de temps. Un test de déclin de pression sur une grande cuve peut nécessiter des heures pour que la pression se stabilise et fournisse un résultat mesurable. Le « reniflage » méticuleux de chaque joint et raccord sur un équipement complexe avec un détecteur de fuite à l'hélium prend également beaucoup de temps.

Le principe du « juste assez bon »

L'objectif n'est pas toujours d'atteindre la limite de détection la plus basse possible. Une fuite catastrophiquement importante pour une chambre à vide de semi-conducteur peut être totalement insignifiante dans un système d'air comprimé pour outils pneumatiques. Sur-spécifier vos exigences de test de fuite entraîne des dépenses et du temps inutiles.

Comment déterminer l'approche appropriée pour votre application

Basez votre décision sur les conséquences d'une fuite potentielle dans votre système.

- Si votre objectif principal est l'entretien général des systèmes non critiques (par exemple, les conduites pneumatiques d'usine) : Commencez par les méthodes les plus simples comme les détecteurs à ultrasons ou les solutions à bulles, car elles sont rapides, peu coûteuses et suffisantes pour trouver les fuites financièrement importantes.

- Si vous fabriquez des produits scellés avec des normes de qualité modérées (par exemple, unités CVC, composants automobiles) : Vous avez besoin d'une méthode quantitative comme la mesure de déclin de pression ou d'un gaz traceur dédié (par exemple, mélange hydrogène/azote) pour vous assurer que vous respectez les spécifications de contrôle qualité spécifiques.

- Si vous travaillez avec des systèmes critiques pour la sécurité, à ultra-vide ou de haute pureté (par exemple, aérospatiale, dispositifs médicaux, outils pour semi-conducteurs) : La spectrométrie de masse à l'hélium est souvent le seul choix acceptable, car les débits de fuite maximaux admissibles sont bien inférieurs à ce que d'autres méthodes peuvent détecter de manière fiable.

En fin de compte, une détection de fuite efficace consiste à adapter la sensibilité de votre méthode à la rigueur de vos exigences.

Tableau récapitulatif :

| Méthode de détection | Débit de fuite minimal typique détectable (mbar·L/s) | Caractéristiques clés |

|---|---|---|

| Test à la bulle | 10⁻³ ou plus | Rapide, peu coûteux, pour les grosses fuites |

| Déclin/Augmentation de pression | 10⁻⁴ à 10⁻⁵ | Dépend du volume et de la température |

| Détecteurs de gaz traceurs | 10⁻⁶ à 10⁻⁷ | Portable, détection de gaz spécifique |

| Spectrométrie de masse à l'hélium | Jusqu'à 10⁻¹² | Référence pour la haute sensibilité |

Besoin de trouver la bonne méthode de détection de fuite pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire précis et de consommables pour tous vos besoins de test de fuite, des outils de maintenance de base aux spectromètres de masse à hélium à haute sensibilité. Nos experts peuvent vous aider à sélectionner la solution idéale pour répondre au débit de fuite maximal admissible de votre application, garantissant ainsi efficacité, sécurité et conformité. Contactez-nous dès aujourd'hui pour discuter de vos exigences et améliorer votre processus de contrôle qualité !

Guide Visuel

Produits associés

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Tuyau/Tuyau droit/Té/Croix en acier inoxydable pour vide poussé KF/ISO/CF

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Comment fonctionne une pompe à vide à membrane sans huile ? Un guide pour un vide propre et sans contamination

- Comment fonctionne une pompe à vide à membrane sans huile par rapport aux pompes conventionnelles ? Un guide sur le vide propre par rapport au vide poussé

- Quels sont les avantages de l'utilisation des pompes à vide à diaphragme sans huile ? Obtenez un vide propre et nécessitant peu d'entretien

- Quelles sont les applications typiques des pompes à vide à membrane sans huile ? Assurez la pureté du processus dans votre laboratoire

- Quels types de gaz une pompe à vide à circulation d'eau peut-elle gérer ? Gérez en toute sécurité les gaz inflammables, condensables et sales