Au cœur de son fonctionnement, le processus de pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) utilisée pour créer des films de matériaux exceptionnellement minces. Dans une chambre à vide poussé, un champ électrique à haute tension accélère des ions provenant d'un gaz inerte (comme l'argon) vers un matériau source, appelé la cible. Ce bombardement à haute énergie arrache physiquement des atomes de la cible, qui voyagent ensuite à travers le vide et se déposent sur un substrat, construisant le film mince désiré atome par atome.

Le principe central de la pulvérisation cathodique est le transfert de quantité de mouvement. Il utilise des ions gazeux énergétiques comme des projectiles microscopiques pour éjecter physiquement des atomes d'un matériau source, qui se condensent ensuite sur une surface pour former un revêtement uniforme.

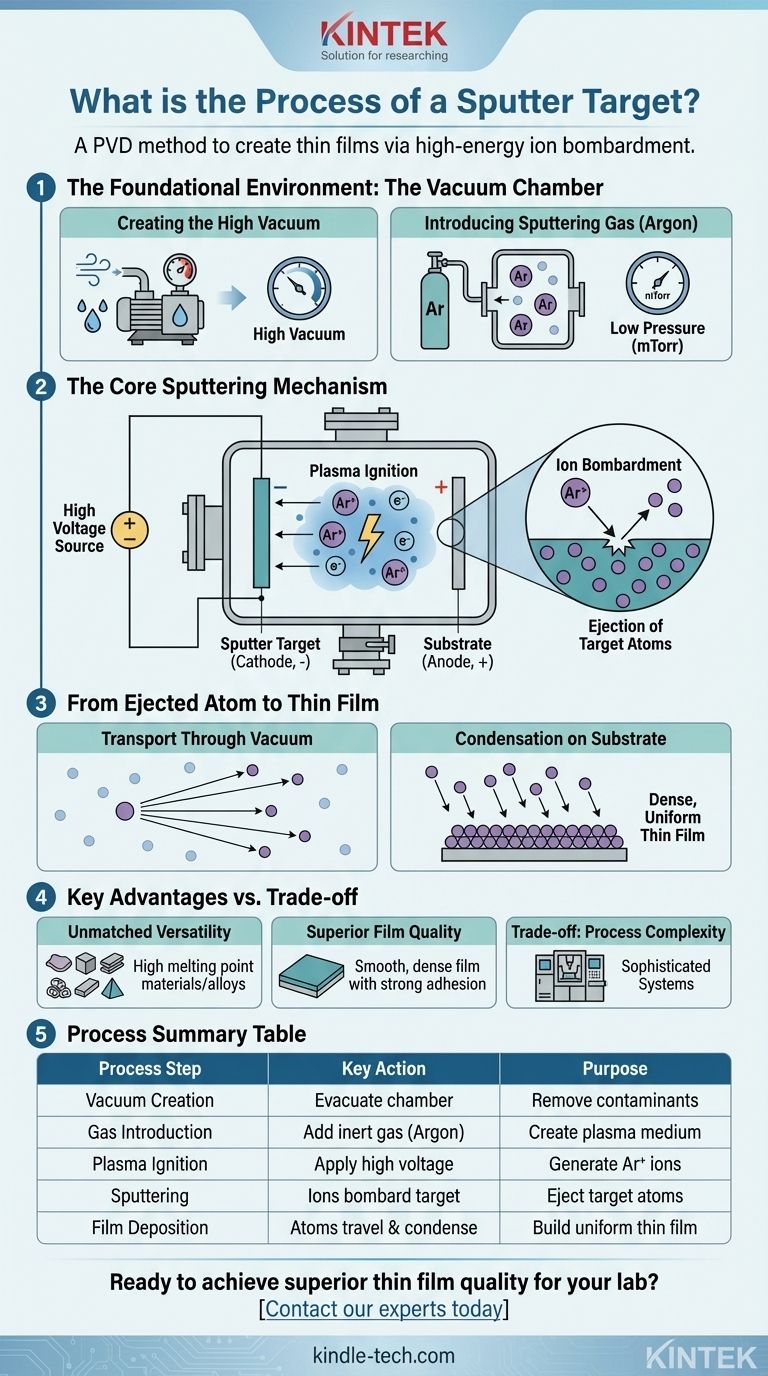

L'environnement fondamental : La chambre à vide

Pour comprendre le processus de pulvérisation cathodique, nous devons d'abord examiner l'environnement hautement contrôlé dans lequel il se produit. La qualité du film final dépend entièrement de la pureté de cet environnement.

Création du vide poussé

Le processus commence par le placement du matériau cible et du substrat dans une chambre scellée. Cette chambre est ensuite évacuée pour atteindre un vide très poussé, éliminant l'air, la vapeur d'eau et d'autres gaz de fond.

Cette étape initiale est essentielle pour prévenir la contamination. Toute molécule indésirable interférerait avec le processus et s'incrusterait dans le film mince, compromettant sa pureté et ses performances.

Introduction du gaz de pulvérisation

Une fois qu'un vide poussé est atteint, une petite quantité, précisément contrôlée, d'un gaz inerte est introduite. L'argon (Ar) est le choix le plus courant car il est chimiquement inerte, relativement lourd et économique.

La pression de la chambre est stabilisée à un niveau très bas, généralement de l'ordre du milliTorr. Cette basse pression garantit qu'il y a suffisamment d'atomes de gaz pour créer un plasma, mais pas trop pour qu'ils n'obstruent le chemin des atomes pulvérisés se dirigeant vers le substrat.

Le mécanisme de pulvérisation cathodique

L'environnement étant préparé, la partie active du processus peut commencer. Il s'agit d'une séquence d'événements dictée par la physique des plasmas et l'électromagnétisme.

Allumage du plasma

Une haute tension est appliquée à l'intérieur de la chambre, créant un fort champ électrique. Cette énergie arrache les électrons des atomes d'argon, créant un mélange d'électrons libres et d'ions argon chargés positivement (Ar+). Ce gaz énergisé et ionisé est appelé plasma ou décharge gazeuse.

Le rôle de la cible (cathode)

Le matériau source à déposer, la cible de pulvérisation, est configuré pour agir comme la cathode, lui conférant une forte charge électrique négative. Le substrat, où le film sera formé, sert généralement d'anode.

Accélération et bombardement des ions

Les ions argon chargés positivement (Ar+) dans le plasma sont maintenant fortement attirés par la cible chargée négativement. Le champ électrique accélère ces ions, les faisant percuter la surface de la cible avec une énergie cinétique significative.

Éjection des atomes de la cible

Ce bombardement ionique à haute énergie est l'événement de "pulvérisation". L'énergie de l'impact est transférée aux atomes du matériau cible, les délogeant et les éjectant de la surface. Il s'agit d'une éjection purement physique, et non d'un processus chimique ou thermique (fusion).

De l'atome éjecté au film mince

La dernière étape du processus implique le transport et le dépôt du matériau qui a été libéré de la cible.

Transport à travers le vide

Les atomes neutres éjectés de la cible voyagent à travers la chambre à basse pression. Parce que la pression est si basse, ils peuvent voyager en ligne relativement droite de la cible vers le substrat avec un minimum de collisions avec les atomes de gaz argon.

Condensation sur le substrat

Lorsque ces atomes arrivent au substrat, ils se condensent à sa surface. Au fil du temps, des millions de ces atomes arrivants s'accumulent couche par couche, formant un film mince dense, uniforme et très pur.

Comprendre les avantages clés

La pulvérisation cathodique n'est pas la seule méthode pour créer des films minces, mais elle possède des atouts uniques qui la rendent indispensable dans de nombreuses industries de pointe.

Polyvalence matérielle inégalée

Parce que la pulvérisation cathodique est un processus physique, elle ne dépend pas de la fusion ou de l'évaporation du matériau source. Cela la rend exceptionnellement efficace pour déposer des matériaux avec des points de fusion très élevés, tels que les métaux réfractaires, ou pour créer des films d'alliages complexes dont les compositions changeraient s'ils étaient fondus.

Qualité de film supérieure

Les atomes pulvérisés arrivent au substrat avec une énergie cinétique plus élevée que les atomes dans un processus d'évaporation thermique. Il en résulte généralement des films plus denses, plus uniformes et ayant une meilleure adhérence au substrat.

Le compromis : la complexité du processus

Le principal compromis est la complexité et le coût de l'équipement. Atteindre et maintenir le vide poussé requis et générer un plasma stable exige des systèmes sophistiqués et coûteux par rapport aux méthodes de dépôt plus simples.

Faire le bon choix pour votre application

Comprendre ce processus vous permet de déterminer où il s'intègre le mieux.

- Si votre objectif principal est la polyvalence des matériaux : La pulvérisation cathodique est le choix supérieur pour le dépôt de métaux réfractaires, de céramiques ou d'alliages complexes qui ne peuvent pas être traités par évaporation thermique.

- Si votre objectif principal est la qualité et l'adhérence du film : La haute énergie du processus de pulvérisation cathodique produit des films denses, durables et bien adhérents, idéaux pour l'optique, les semi-conducteurs et les revêtements protecteurs.

- Si votre objectif principal est un contrôle précis de la composition : La pulvérisation cathodique transfère fidèlement la composition de la cible au substrat, ce qui la rend essentielle pour les applications nécessitant une stœchiométrie spécifique d'alliage ou de composé.

En fin de compte, la pulvérisation cathodique offre un outil puissant et précis pour l'ingénierie des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Création du vide | Évacuer la chambre | Éliminer les contaminants pour des films de haute pureté |

| Introduction du gaz | Ajouter un gaz inerte (Argon) | Créer un milieu plasma pour le bombardement ionique |

| Allumage du plasma | Appliquer une haute tension | Générer des ions Ar+ à accélérer vers la cible |

| Pulvérisation | Les ions bombardent la cible | Éjecter les atomes de la cible par transfert de quantité de mouvement |

| Dépôt du film | Les atomes voyagent et se condensent | Construire un film mince uniforme et dense sur le substrat |

Prêt à obtenir une qualité de film mince supérieure pour votre laboratoire ? Le processus de pulvérisation cathodique est essentiel pour les applications haute performance dans les semi-conducteurs, l'optique et les revêtements protecteurs. KINTEK est spécialisé dans les cibles de pulvérisation de haute pureté et l'équipement de laboratoire pour garantir que vos processus de dépôt sont précis et fiables. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés