Essentiellement, l'évaporateur rotatif, souvent appelé « rotovap », est un instrument de laboratoire conçu pour l'élimination efficace et douce des solvants des échantillons par évaporation. Il y parvient non pas en utilisant une chaleur extrême, mais en réduisant la pression dans le système. Cela abaisse le point d'ébullition du solvant, permettant une évaporation rapide à une température plus basse, ce qui protège l'intégrité de l'échantillon.

Le principe fondamental du rotovap est simple mais puissant : en abaissant la pression, vous abaissez le point d'ébullition d'un liquide. Cela permet une évaporation rapide et contrôlée sans la chaleur élevée qui pourrait détruire un composé sensible.

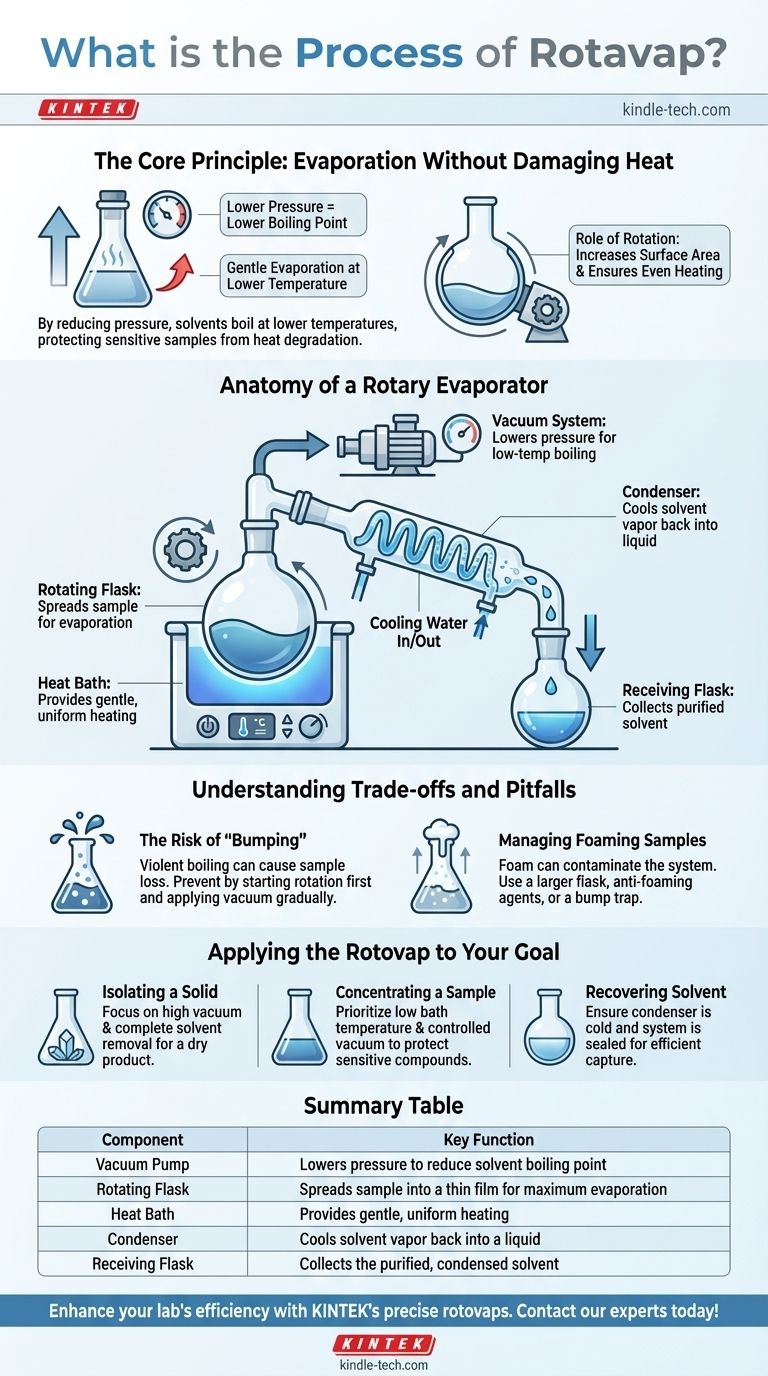

Le principe fondamental : Évaporation sans chaleur dommageable

La relation entre le point d'ébullition et la pression

La température à laquelle un liquide bout dépend directement de la pression au-dessus de lui. Au niveau de la mer, l'eau bout à 100 °C (212 °F). En haute montagne, où la pression atmosphérique est plus faible, l'eau bout à une température nettement inférieure.

Un rotovap exploite cette loi physique en raccordant une pompe à vide à un système de verrerie scellé. En évacuant activement l'air, la pompe à vide abaisse considérablement la pression interne, forçant les solvants à bouillir à des températures aussi basses que la température ambiante.

Le rôle de la rotation

La deuxième fonction clé est la rotation du ballon d'échantillon. Cette rotation sert deux objectifs essentiels.

Premièrement, elle étale constamment le mélange d'échantillons en un film mince sur la paroi interne du ballon, augmentant considérablement la surface disponible pour l'évaporation. Deuxièmement, elle assure un chauffage uniforme et doux lorsque le ballon tourne dans un bain d'eau ou d'huile chauffé, évitant la surchauffe localisée et l'ébullition violente.

Anatomie d'un évaporateur rotatif

Un rotovap est un système de composants interconnectés, chacun ayant une fonction spécifique.

Le ballon rotatif et le bain chauffant

L'échantillon, dissous dans un solvant, est placé dans un ballon à fond rond. Ce ballon est fixé à l'appareil principal et est partiellement immergé dans un bain d'eau ou d'huile qui fournit une chaleur douce et uniforme. La rotation est contrôlée par un moteur.

Le système de vide

Une pompe à vide est raccordée au système via un orifice. C'est le cœur du processus, car elle élimine l'air et abaisse la pression, permettant une ébullition à basse température. Un manomètre à vide permet une surveillance et un contrôle précis.

Le condenseur

Lorsque le solvant s'évapore en gaz, il monte dans un condenseur. Ce composant est une bobine de verre qui est continuellement refroidie, généralement par la circulation d'eau froide ou d'un autre réfrigérant.

Lorsque la vapeur de solvant chaude entre en contact avec la surface froide de la bobine du condenseur, elle refroidit rapidement et se condense à nouveau en liquide.

Le ballon récepteur

La gravité tire le solvant liquide condensé vers le bas de la bobine, où il goutte dans un ballon de collecte séparé appelé ballon récepteur. Cela vous permet de récupérer le solvant, ce qui peut être utile pour le réutiliser ou l'éliminer correctement. L'échantillon non volatil reste dans le ballon rotatif d'origine.

Comprendre les compromis et les pièges

Bien que très efficace, le processus n'est pas sans problèmes potentiels qui nécessitent l'attention de l'opérateur.

Le risque de « projection » (Bumping)

Si le vide est appliqué trop rapidement ou si la chaleur est trop élevée, l'échantillon peut bouillir violemment. C'est ce qu'on appelle le « bumping » (projection), et cela peut provoquer des éclaboussures de l'échantillon hors du ballon d'évaporation, entraînant une perte d'échantillon et une contamination de la verrerie.

Ceci est évité en commençant la rotation avant d'appliquer le vide et la chaleur, et en appliquant le vide progressivement.

Gestion des échantillons moussants

Certains mélanges, en particulier ceux contenant des savons, des protéines ou certains extraits de plantes, ont tendance à mousser sous vide. Cette mousse peut facilement traverser le système, provoquant une contamination.

L'utilisation d'un ballon plus grand, l'ajout d'agents anti-mousse ou l'utilisation d'un « piège à projection » spécialisé entre le ballon et le condenseur peut atténuer ce problème.

Volatilité et co-évaporation

Le rotovap sépare les composants en fonction de leurs points d'ébullition (volatilité). Si votre échantillon d'intérêt est également quelque peu volatil, il peut co-s'évaporer avec le solvant, entraînant une perte de produit. Un contrôle minutieux de la température et du niveau de vide est essentiel pour éviter cela.

Appliquer le rotovap à votre objectif

La configuration optimale dépend de ce que vous essayez d'accomplir.

- Si votre objectif principal est d'isoler un composé solide : Concentrez-vous sur l'obtention d'un vide poussé et d'une élimination complète du solvant pour obtenir un produit sec et sans solvant dans le ballon d'évaporation.

- Si votre objectif principal est de concentrer un échantillon sensible à la chaleur : Privilégiez les basses températures du bain et un vide modéré soigneusement contrôlé pour éliminer délicatement le solvant sans dégrader votre composé.

- Si votre objectif principal est de récupérer un solvant de haute pureté : Assurez-vous que votre condenseur est suffisamment froid et que votre système est bien scellé pour capturer efficacement toute la vapeur de solvant dans le ballon récepteur.

Maîtriser ce processus le transforme d'un simple équipement de laboratoire en un outil précis et puissant pour la séparation chimique.

Tableau récapitulatif :

| Composant | Fonction clé |

|---|---|

| Pompe à vide | Abaisse la pression pour réduire le point d'ébullition du solvant |

| Ballon rotatif | Étaler l'échantillon en un film mince pour une évaporation maximale |

| Bain chauffant | Fournit un chauffage doux et uniforme |

| Condenseur | Refroidit la vapeur de solvant pour la reconvertir en liquide |

| Ballon récepteur | Collecte le solvant purifié et condensé |

Prêt à améliorer l'efficacité de votre laboratoire et à protéger vos échantillons sensibles ?

KINTEK se spécialise dans les évaporateurs rotatifs et les équipements de laboratoire de haute qualité conçus pour une élimination précise et douce des solvants. Nos rotovaps vous aident à obtenir une évaporation plus rapide à des températures plus basses, garantissant l'intégrité de vos composés précieux.

Contactez nos experts dès aujourd'hui pour trouver l'évaporateur rotatif parfait pour votre application et votre flux de travail spécifiques !

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment une pompe à vide à eau circulante est-elle utilisée pour les résidus de production d'hydrogène ? Optimisez votre séparation solide-liquide

- Qu'est-ce qui détermine le degré de vide atteignable par une pompe à vide à circulation d'eau ? Découvrez la physique de ses limites

- Comment fonctionne une pompe à vide à circulation d'eau ? Découvrez le principe efficace du piston liquide

- Quels types de gaz une pompe à vide à circulation d'eau peut-elle gérer ? Gérez en toute sécurité les gaz inflammables, condensables et sales

- À quoi puis-je utiliser une pompe à vide ? Alimenter les processus industriels, de l'emballage à l'automatisation