Dans le contexte du dépôt de couches minces, le rendement de pulvérisation est le nombre moyen d'atomes éjectés d'un matériau cible pour chaque ion énergétique qui frappe sa surface. C'est une métrique fondamentale qui quantifie l'efficacité du processus de pulvérisation. Un rendement plus élevé signifie que plus de matériau est retiré de la cible pour chaque ion, ce qui conduit généralement à un taux de dépôt plus rapide.

Le rendement de pulvérisation n'est pas une propriété fixe d'un matériau, mais un résultat dynamique d'un événement de collision. Il est fondamentalement régi par l'efficacité du transfert d'énergie entre un ion incident et les atomes de surface de la cible, qui est contrôlée par l'énergie, la masse, l'angle de l'ion et l'énergie de liaison propre de la cible.

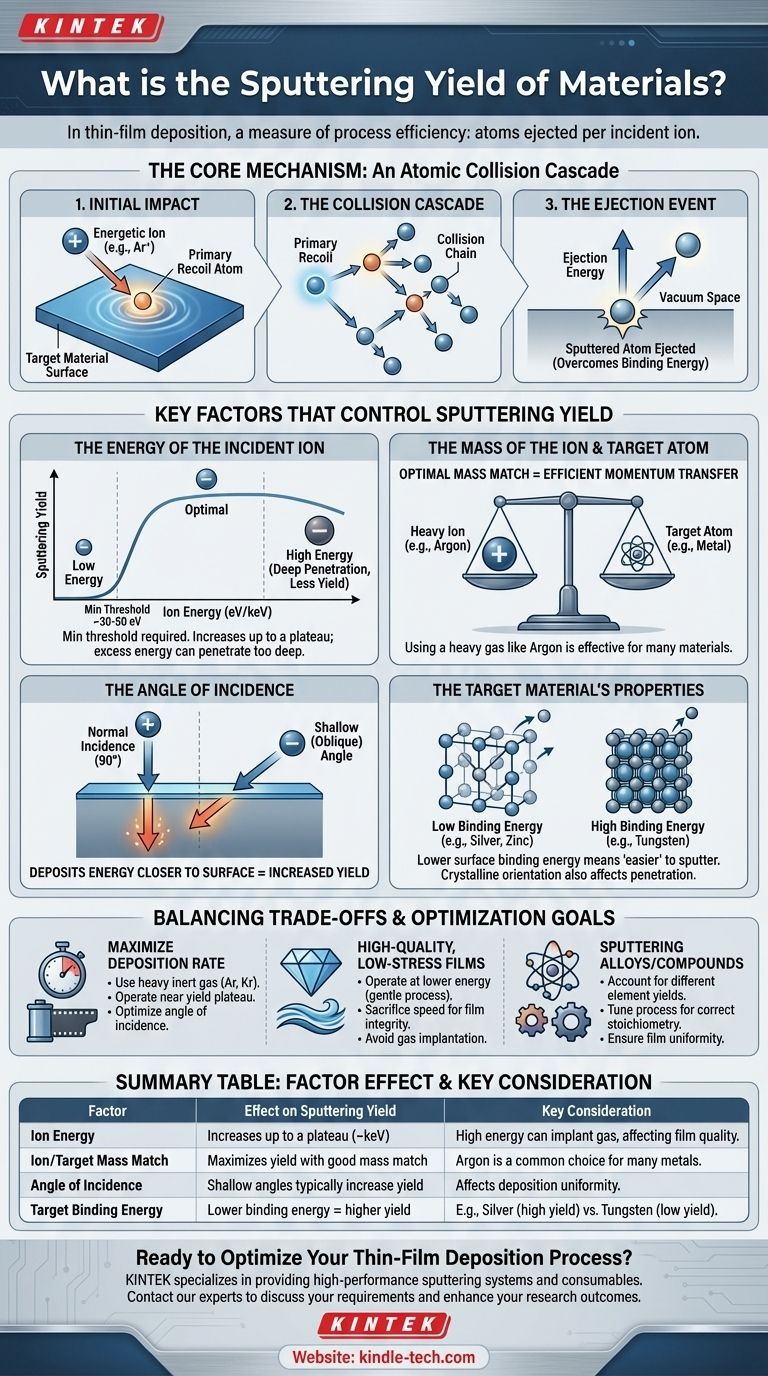

Le mécanisme principal : une cascade de collisions atomiques

Pour comprendre ce qui contrôle le rendement, il faut d'abord comprendre le processus physique. La pulvérisation n'est pas une simple collision "boule de billard" où un ion éjecte un atome.

L'impact initial

Lorsqu'un ion positif (généralement issu d'un gaz comme l'Argon) est accéléré et entre en collision avec la cible, il transfère son énergie cinétique aux atomes de la surface. Cela crée des atomes de recul primaires au sein du réseau du matériau.

La cascade de collisions

Ces atomes de recul primaires, maintenant énergisés, entrent en collision avec d'autres atomes proches, qui à leur tour entrent en collision avec d'autres. Cela crée une réaction en chaîne, ou une cascade de collisions, qui distribue rapidement l'énergie d'impact initiale dans un petit volume près de la surface.

L'événement d'éjection

Un atome est pulvérisé, ou éjecté, seulement s'il est situé à la surface même de la cible et reçoit suffisamment d'énergie de la cascade dans une direction s'éloignant de la surface. Cette énergie doit être suffisante pour surmonter les forces qui le maintiennent en place.

Facteurs clés qui contrôlent le rendement de pulvérisation

Plusieurs variables interdépendantes déterminent l'efficacité de ce transfert d'énergie et, par conséquent, le rendement de pulvérisation final.

L'énergie de l'ion incident

Il existe un seuil d'énergie minimum, généralement de 30 à 50 eV, requis pour surmonter l'énergie de liaison de la cible et initier la pulvérisation.

Au-dessus de ce seuil, le rendement augmente généralement avec une énergie ionique plus élevée. Cependant, à très hautes énergies (par exemple, au-dessus de quelques keV), le rendement commence à plafonner ou même à diminuer car l'ion pénètre trop profondément, déposant son énergie loin sous la surface où elle ne peut pas contribuer à l'éjection d'atomes.

La masse de l'ion et de l'atome cible

L'efficacité du transfert de quantité de mouvement est critique. Le transfert d'énergie maximal se produit lorsque la masse de l'ion incident correspond étroitement à la masse de l'atome cible.

L'utilisation d'un gaz de pulvérisation lourd comme l'Argon est efficace pour de nombreux matériaux car sa masse offre un bon compromis pour un transfert de quantité de mouvement efficace vers une large gamme de cibles métalliques courantes.

L'angle d'incidence

Les ions frappant la cible à un angle peu profond (oblique) ont tendance à déposer plus de leur énergie plus près de la surface. Cela peut augmenter significativement le rendement de pulvérisation par rapport aux ions frappant de face (à incidence normale), qui peuvent entraîner leur énergie plus profondément dans le matériau.

Les propriétés du matériau cible

L'énergie de liaison de surface de la cible est un facteur primordial. C'est l'énergie qui maintient les atomes ensemble. Les matériaux avec des énergies de liaison plus faibles, comme le zinc ou l'argent, sont "plus faciles" à pulvériser et ont des rendements plus élevés que les matériaux avec des énergies de liaison très élevées, comme le tungstène.

Pour les cibles cristallines, l'orientation du réseau cristallin est également importante. Si les ions frappent le long d'un "canal" ouvert dans la structure cristalline, ils peuvent pénétrer profondément avec moins de collisions, ce qui entraîne un rendement de pulvérisation plus faible.

Comprendre les compromis

Maximiser simplement le rendement de pulvérisation n'est pas toujours l'objectif principal. Le choix des paramètres implique d'équilibrer des facteurs concurrents.

Rendement vs. Qualité du film

Des énergies ioniques agressivement élevées qui augmentent le rendement de pulvérisation peuvent également entraîner l'implantation de gaz de pulvérisation (par exemple, de l'Argon) dans le film en croissance. Cela peut induire des contraintes et affecter négativement les propriétés électriques ou mécaniques du film.

Les limites pratiques de l'énergie

Augmenter continuellement la puissance (et donc l'énergie ionique) pour obtenir un rendement plus élevé offre des rendements décroissants. Le rendement finit par plafonner, et l'excès d'énergie est converti en chaleur, qui doit être gérée pour éviter d'endommager la cible ou le système de pulvérisation.

Stabilité du processus

Le processus de pulvérisation lui-même peut altérer la surface de la cible au fil du temps, modifiant potentiellement sa texture ou sa composition. Cela peut entraîner une dérive du rendement de pulvérisation pendant une longue période de dépôt, affectant la cohérence et la répétabilité du film.

Comment optimiser pour votre objectif

Votre approche du contrôle du rendement de pulvérisation doit être dictée par le résultat souhaité pour votre application spécifique.

- Si votre objectif principal est de maximiser le taux de dépôt : Utilisez un gaz inerte lourd (comme l'Argon ou le Krypton), opérez à un niveau d'énergie juste avant que le rendement ne plafonne, et envisagez d'optimiser la géométrie cible-substrat pour tirer parti de l'angle d'incidence.

- Si votre objectif principal est de produire des films de haute qualité et à faible contrainte : Il peut être préférable d'opérer à une énergie plus faible, sacrifiant une certaine vitesse de dépôt pour un processus plus doux avec moins de risque d'implantation de gaz ou de dommages au film.

- Si votre objectif principal est la pulvérisation d'alliages ou de composés : Vous devez considérer que différents éléments de la cible peuvent avoir des rendements de pulvérisation individuels différents, ce qui peut nécessiter un réglage précis du processus pour garantir que le film déposé a la bonne stœchiométrie.

En fin de compte, comprendre le rendement de pulvérisation vous permet de passer de la simple exécution d'un processus à l'ingénierie précise du résultat de votre dépôt de couches minces.

Tableau récapitulatif :

| Facteur | Effet sur le rendement de pulvérisation | Considération clé |

|---|---|---|

| Énergie ionique | Augmente jusqu'à un plateau (~keV) | Une énergie élevée peut implanter du gaz, affectant la qualité du film. |

| Correspondance masse ion/cible | Maximise le rendement avec une bonne correspondance de masse | L'Argon est un choix courant pour de nombreux métaux. |

| Angle d'incidence | Les angles peu profonds augmentent généralement le rendement | Affecte l'uniformité du dépôt. |

| Énergie de liaison de la cible | Énergie de liaison plus faible = rendement plus élevé | Ex : Argent (rendement élevé) vs. Tungstène (rendement faible). |

Prêt à optimiser votre processus de dépôt de couches minces ?

Comprendre le rendement de pulvérisation est essentiel pour équilibrer le taux de dépôt et la qualité du film pour votre application spécifique. Que votre objectif soit un débit maximal ou la production de films de haute pureté et à faible contrainte, le bon équipement de laboratoire est crucial.

KINTEK est spécialisé dans la fourniture de systèmes de pulvérisation et de consommables haute performance pour les laboratoires. Nous pouvons vous aider à sélectionner la configuration idéale pour obtenir un contrôle précis de votre processus de dépôt.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et découvrir comment les solutions de KINTEK peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications