Dans la pulvérisation cathodique par magnétron, l'uniformité d'épaisseur est une mesure critique de la constance avec laquelle l'épaisseur d'une couche mince est maintenue sur toute la surface du substrat. C'est la différence entre un revêtement parfaitement uniforme et un revêtement plus épais par endroits et plus mince à d'autres, souvent exprimée en pourcentage de déviation par rapport à l'épaisseur moyenne.

Atteindre une uniformité d'épaisseur élevée ne dépend pas d'un seul réglage, mais de l'équilibre entre la géométrie physique du système de pulvérisation et les paramètres du processus. L'objectif est de garantir que les atomes éjectés du matériau cible se déposent uniformément sur toute la zone du substrat.

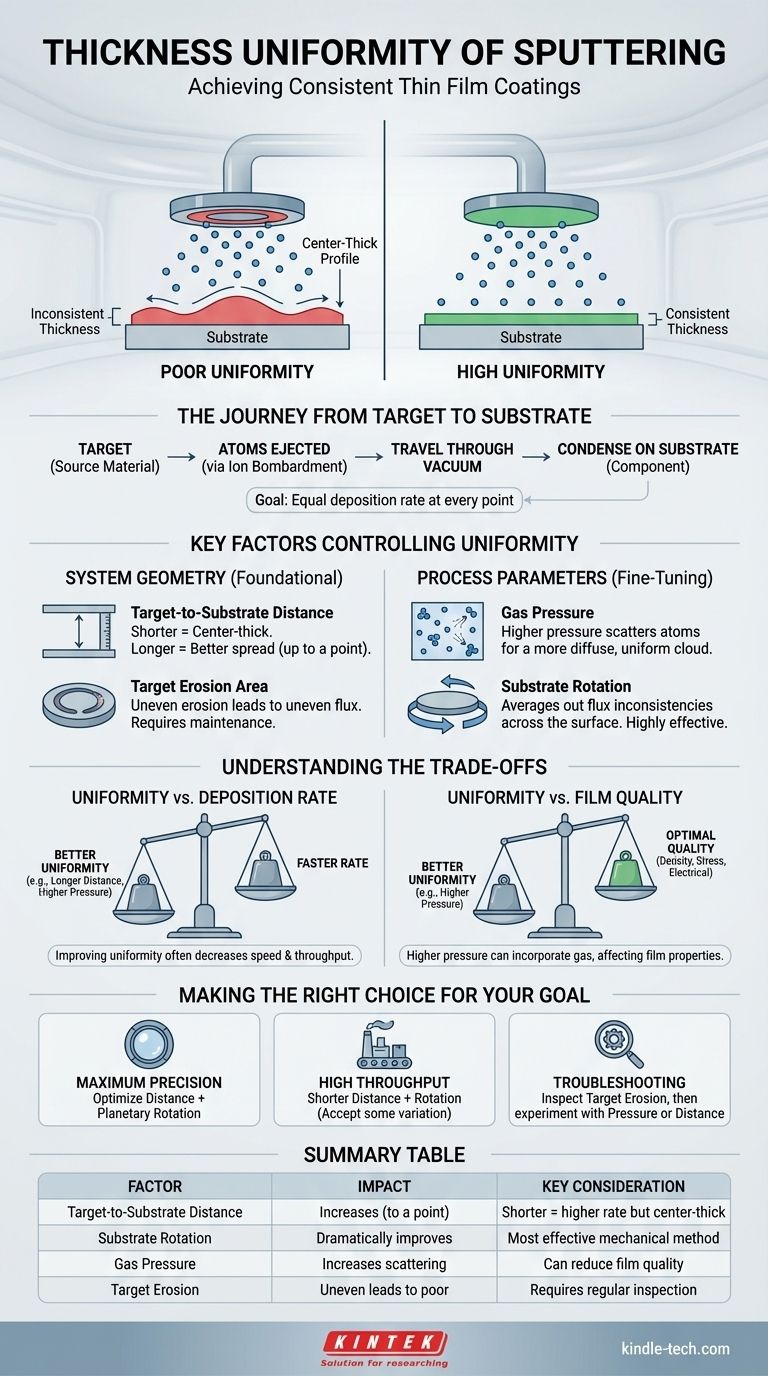

Le parcours de la cible au substrat

Le processus de dépôt de base

Dans tout système de pulvérisation cathodique, des ions issus d'un plasma bombardent un matériau source, appelé cible. Cet impact éjecte des atomes de la cible, qui traversent ensuite la chambre à vide et se condensent sur votre composant, le substrat.

L'épaisseur totale de cette couche déposée est contrôlée en maintenant un taux de dépôt constant sur une période spécifique. Le défi consiste à garantir que ce taux est le même à chaque point du substrat.

Pourquoi l'uniformité est critique

Pour la plupart des applications avancées, une faible uniformité est un point de défaillance critique. Dans l'optique de précision, les variations d'épaisseur peuvent déformer la transmission de la lumière. Dans les semi-conducteurs, cela peut entraîner des propriétés électriques incohérentes et une défaillance de l'appareil. Dans les revêtements protecteurs, les zones minces peuvent devenir des points de corrosion ou d'usure.

Facteurs clés contrôlant l'uniformité du film

L'uniformité finale d'un film résulte de plusieurs facteurs interactifs. Ceux-ci peuvent être largement divisés en géométrie du système et paramètres du processus.

Géométrie du système : le facteur fondamental

La disposition physique de votre chambre de pulvérisation a l'impact le plus significatif sur l'uniformité.

Distance cible-substrat : C'est la distance entre la source de matériau (cible) et le substrat. Une distance plus courte augmente le taux de dépôt mais entraîne souvent un profil « épais au centre », car le centre du substrat reçoit plus de matériau. Augmenter la distance permet au flux d'atomes de se propager davantage, améliorant l'uniformité jusqu'à un certain point.

Zone d'érosion de la cible : Dans la pulvérisation cathodique par magnétron, un champ magnétique confine le plasma à une zone spécifique de la cible, appelée « piste de course ». La taille, la forme et le motif d'usure de cette zone d'érosion déterminent directement la source des atomes pulvérisés. Une cible érodée de manière inégale ne peut pas produire un revêtement uniforme.

Paramètres du processus : réglage fin du résultat

Une fois la géométrie définie, les paramètres du processus sont utilisés pour affiner le dépôt.

Pression du gaz : La pression du gaz inerte (comme l'Argon) dans la chambre joue un rôle crucial. À des pressions très faibles, les atomes voyagent en ligne droite (« ligne de visée »), ce qui peut réduire l'uniformité. Augmenter la pression provoque davantage de collisions, dispersant les atomes pulvérisés et créant un nuage de revêtement plus diffus et uniforme.

Rotation du substrat : C'est la méthode mécanique la plus efficace pour améliorer l'uniformité. En faisant tourner le substrat pendant le dépôt, les incohérences dans le flux de matériau provenant de la cible sont moyennées sur toute la surface.

Comprendre les compromis

Atteindre une uniformité parfaite nécessite souvent de faire des compromis sur d'autres objectifs du processus. Cet équilibre est au cœur du développement des processus de pulvérisation cathodique.

Uniformité contre taux de dépôt

Il existe un compromis fondamental entre l'uniformité et la vitesse. Les techniques utilisées pour améliorer l'uniformité, telles que l'augmentation de la distance cible-substrat ou l'augmentation de la pression du gaz pour une meilleure dispersion, diminuent presque toujours le taux de dépôt. Cela signifie que le processus prend plus de temps, réduisant le débit et augmentant les coûts.

Uniformité contre qualité du film

Bien qu'une pression de gaz plus élevée puisse améliorer l'uniformité, elle augmente également la probabilité que des atomes de gaz s'incorporent dans le film en croissance. Cela peut modifier la densité du film, sa contrainte interne et ses propriétés électriques ou optiques. La pression idéale est celle qui offre une uniformité acceptable sans compromettre les caractéristiques de performance requises du film.

Faire le bon choix pour votre objectif

Votre stratégie pour atteindre l'uniformité doit être dictée par les exigences spécifiques de votre application.

- Si votre objectif principal est une uniformité maximale pour les applications de précision : Combinez une distance cible-substrat optimisée avec une rotation du substrat continue et planétaire.

- Si votre objectif principal est un débit élevé et une rentabilité : Vous devrez peut-être accepter une uniformité légèrement inférieure en utilisant une distance cible plus courte, mais la rotation du substrat reste fortement recommandée pour éviter les incohérences majeures.

- Si vous dépannagez un processus existant présentant une mauvaise uniformité : Inspectez d'abord la piste d'érosion de la cible à la recherche d'anomalies. Ensuite, expérimentez systématiquement avec de légères augmentations de la pression du gaz ou de la distance cible-substrat.

En fin de compte, maîtriser l'uniformité de l'épaisseur consiste à équilibrer la physique du plasma avec la géométrie de votre système pour obtenir un résultat cohérent et prévisible.

Tableau récapitulatif :

| Facteur | Impact sur l'uniformité | Considération clé |

|---|---|---|

| Distance cible-substrat | Augmente avec une distance plus longue (jusqu'à un certain point) | Distance plus courte = taux plus élevé mais profil épais au centre |

| Rotation du substrat | Améliore considérablement en moyennant le flux | Méthode mécanique la plus efficace |

| Pression du gaz | Une pression plus élevée augmente la dispersion pour une meilleure uniformité | Peut réduire la qualité du film par incorporation de gaz |

| Érosion de la cible | Une érosion inégale entraîne une mauvaise uniformité | Nécessite une inspection et un entretien réguliers |

Obtenez des revêtements précis et uniformes pour les applications les plus exigeantes de votre laboratoire. KINTEK est spécialisé dans les équipements et consommables de pulvérisation cathodique de laboratoire, offrant les performances fiables nécessaires pour les semi-conducteurs, l'optique et la recherche avancée. Laissez nos experts vous aider à optimiser votre processus pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques en matière de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles