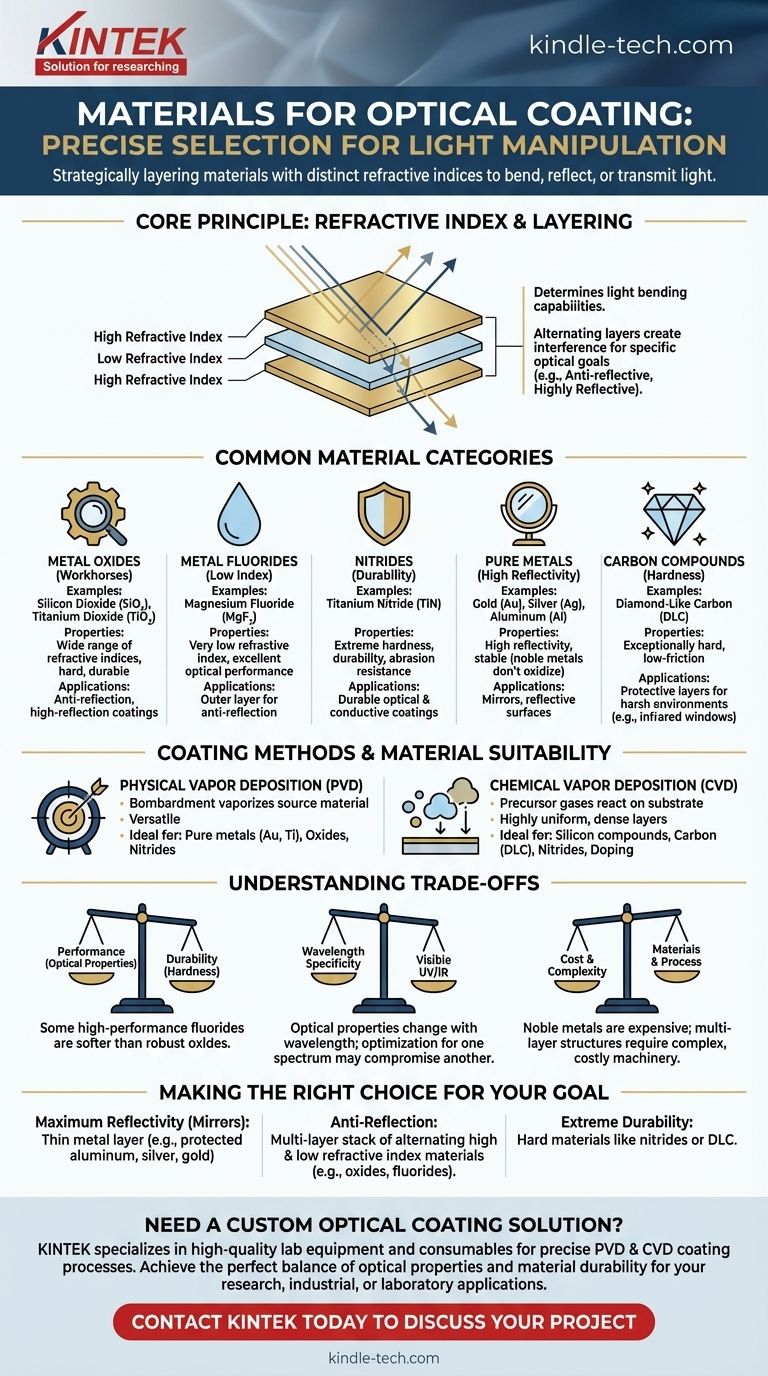

En bref, les revêtements optiques sont fabriqués à partir d'une sélection précise de matériaux, y compris des oxydes métalliques (comme les composés de silicium), des nitrures (comme le nitrure de titane), des fluorures, des métaux purs (comme l'or) et des formes spécialisées de carbone. Le matériau spécifique est choisi en fonction de ses propriétés optiques – principalement son indice de réfraction – et de sa compatibilité avec le processus de dépôt choisi, tel que le dépôt physique ou chimique en phase vapeur.

L'idée cruciale est que le revêtement optique ne concerne pas un seul "meilleur" matériau. Il s'agit de superposer stratégiquement différentes couches de matériaux avec des indices de réfraction distincts pour courber, réfléchir ou transmettre la lumière de manière très contrôlée afin d'atteindre un objectif spécifique.

Les principes fondamentaux de la sélection des matériaux

Pour comprendre pourquoi certains matériaux sont utilisés, vous devez d'abord comprendre l'objectif d'un revêtement optique. Le but principal est de manipuler la façon dont la lumière interagit avec une surface.

Le rôle central de l'indice de réfraction

La propriété la plus importante d'un matériau de revêtement optique est son indice de réfraction. Cette valeur détermine à quel point le matériau dévie la lumière.

En empilant des couches ultra-minces de matériaux avec des indices de réfraction élevés et faibles alternés, nous pouvons créer des effets d'interférence. Ces effets nous permettent de concevoir des revêtements antireflets, hautement réfléchissants, ou qui laissent passer ou bloquent des longueurs d'onde spécifiques de lumière.

Durabilité et environnement

Le matériau doit également être capable de résister à son environnement opérationnel. Des facteurs tels que la dureté, la résistance à l'abrasion et la stabilité sur les plages de température et d'humidité sont essentiels pour des performances à long terme.

Catégories de matériaux courantes pour les revêtements optiques

Les matériaux utilisés pour les revêtements optiques se répartissent généralement en quelques familles clés, chacune ayant des propriétés distinctes.

Oxydes métalliques

Les oxydes sont les bêtes de somme de l'industrie du revêtement optique. Ils offrent une large gamme d'indices de réfraction et sont généralement durs et durables.

Des matériaux comme les composés de silicium (par exemple, le dioxyde de silicium, SiO₂) offrent un faible indice de réfraction, tandis que d'autres comme le dioxyde de titane (TiO₂) offrent un indice de réfraction élevé.

Fluorures métalliques

Les fluorures, tels que le fluorure de magnésium (MgF₂), sont appréciés pour leur très faible indice de réfraction. Cela les rend exceptionnellement utiles comme couche externe dans les revêtements antireflets. Bien que parfois plus doux que les oxydes, leurs performances optiques sont excellentes.

Nitrure

Les nitrures sont connus pour leur dureté et leur durabilité extrêmes. Le nitrure de titane (TiN), par exemple, est souvent utilisé pour les revêtements qui doivent résister à une abrasion physique importante tout en conservant des propriétés optiques ou conductrices spécifiques.

Métaux purs

Les métaux sont utilisés lorsque l'objectif est une réflectivité élevée. Une fine couche de métal peut créer un excellent miroir.

L'or (Au), l'argent (Ag) et l'aluminium (Al) sont les choix les plus courants. Comme indiqué, les métaux nobles du groupe du platine sont également utilisés car ils ne s'oxydent pas facilement, garantissant que la surface réfléchissante reste stable dans le temps.

Composés de carbone

Des formes spécialisées de carbone, en particulier le carbone de type diamant (DLC), créent des surfaces exceptionnellement dures et à faible frottement. Celles-ci sont souvent utilisées comme couche protectrice externe pour les optiques utilisées dans des environnements difficiles, telles que les fenêtres infrarouges exposées aux éléments.

Comment les méthodes de revêtement influencent le choix des matériaux

Le processus de fabrication lui-même dicte les matériaux qui peuvent être utilisés efficacement. Les deux méthodes dominantes sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

Les techniques PVD, qui incluent le dépôt par pulvérisation, impliquent le bombardement physique d'un matériau source (la "cible") pour le vaporiser, lui permettant de se déposer sur le substrat.

Cette méthode est très polyvalente et fonctionne exceptionnellement bien pour une large gamme de matériaux, y compris les métaux purs comme l'or et le titane, ainsi que les oxydes et les nitrures.

Dépôt chimique en phase vapeur (CVD)

Le CVD utilise des gaz précurseurs qui réagissent à la surface du substrat pour former le revêtement souhaité. Ce processus est idéal pour créer des couches très uniformes et denses.

Il est particulièrement bien adapté aux matériaux comme les composés de silicium, le carbone (DLC) et les nitrures. Le CVD permet également des techniques avancées comme le dopage, où d'autres éléments sont introduits pour affiner les propriétés du revêtement.

Comprendre les compromis

Il n'existe pas de matériau unique parfait pour chaque application. Chaque choix implique d'équilibrer des facteurs concurrents.

Performance vs. Durabilité

Les matériaux ayant les propriétés optiques les plus souhaitables ne sont pas toujours les plus durables. Par exemple, certains fluorures offrent un excellent indice de réfraction pour l'antireflet, mais sont plus doux et plus sensibles aux dommages que les oxydes métalliques robustes.

Spécificité de la longueur d'onde

Les propriétés optiques d'un matériau, en particulier sa transparence et son indice de réfraction, changent avec la longueur d'onde de la lumière. Un revêtement conçu pour la lumière visible fonctionnera mal dans le spectre ultraviolet (UV) ou infrarouge (IR), et vice-versa.

Coût et complexité

Le coût des matériaux varie considérablement. Les métaux nobles comme l'or et le platine sont intrinsèquement coûteux. De plus, la création d'un revêtement haute performance avec des dizaines de couches alternées nécessite des machines complexes et un contrôle précis, ce qui augmente considérablement le coût final.

Faire le bon choix pour votre objectif

Votre application dicte la composition matérielle idéale.

- Si votre objectif principal est une réflectivité maximale (miroirs) : Votre meilleur choix sera une fine couche de métal comme l'aluminium protégé, l'argent ou l'or.

- Si votre objectif principal est l'antireflet : Vous aurez besoin d'un empilement multicouche de matériaux à indice de réfraction élevé et faible alternés, tels que des oxydes métalliques et des fluorures.

- Si votre objectif principal est une durabilité extrême : Vous devriez vous tourner vers des matériaux durs comme les nitrures (nitrure de titane) ou une couche externe protectrice de carbone de type diamant.

En fin de compte, la sélection des bons matériaux pour un revêtement optique est une décision d'ingénierie délibérée qui équilibre la physique optique avec les exigences physiques du monde réel.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Propriétés clés | Applications courantes |

|---|---|---|---|

| Oxydes métalliques | Dioxyde de silicium (SiO₂), Dioxyde de titane (TiO₂) | Large gamme d'indices de réfraction, durs, durables | Revêtements antireflets, hautement réfléchissants |

| Fluorures métalliques | Fluorure de magnésium (MgF₂) | Très faible indice de réfraction, excellentes performances optiques | Couche externe pour les revêtements antireflets |

| Nitrure | Nitrure de titane (TiN) | Dureté extrême, durabilité, résistance à l'abrasion | Revêtements optiques et conducteurs durables |

| Métaux purs | Or (Au), Argent (Ag), Aluminium (Al) | Haute réflectivité, stables (métaux nobles) | Miroirs, surfaces réfléchissantes |

| Composés de carbone | Carbone de type diamant (DLC) | Exceptionnellement durs, faible frottement | Couches protectrices pour environnements difficiles |

Besoin d'une solution de revêtement optique sur mesure ?

Le choix des bons matériaux est essentiel pour la performance et la durabilité de votre application optique. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour des processus de revêtement précis, y compris les systèmes PVD et CVD. Notre expertise vous assure d'atteindre l'équilibre parfait entre les propriétés optiques et la durabilité des matériaux pour vos besoins spécifiques – que ce soit pour la recherche, l'industrie ou les applications de laboratoire spécialisées.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut vous aider à relever vos défis en matière de revêtement optique !

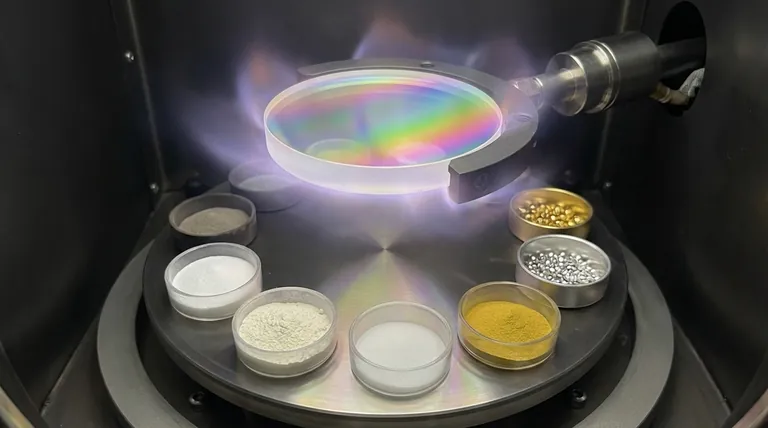

Guide Visuel

Produits associés

- Substrat de plaquette de verre de fenêtre optique K9 à revêtement unilatéral ou bilatéral

- Plaque de verre optique ultra-claire pour laboratoire K9 B270 BK7

- Matériaux diamantés dopés au bore par CVD

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Fabricant de pièces personnalisées en PTFE Téflon pour racks de tubes de centrifugation

Les gens demandent aussi

- Qu'est-ce que la méthode "top-down" de synthèse du graphène ? Un guide pour la production de graphène à grande échelle

- Les nanotubes de carbone peuvent-ils remplacer le silicium ? L'avenir de l'informatique au-delà de la loi de Moore

- Quels sont les avantages du dépôt de couches minces ? Débloquez de nouvelles propriétés matérielles et une meilleure efficacité

- Un nanotube de carbone peut-il conduire l'électricité ? La réponse réside dans sa structure atomique

- À quoi servent les outils revêtus de diamant ? Conquérez les matériaux abrasifs avec une durée de vie d'outil supérieure

- Quelle est la taille des cibles de pulvérisation cathodique ? Formes et tailles personnalisées pour votre système de dépôt

- Quel matériau est utilisé dans les couches minces ? Découvrez le bon matériau pour votre application

- Comment le film mince est-il utilisé comme matériau de revêtement ? Un guide pour améliorer les performances des matériaux