Les matériaux utilisés dans les revêtements optiques en couches minces sont principalement un groupe sélectionné d'oxydes diélectriques, de fluorures et de composés spécialisés, ainsi que certains métaux. Ces matériaux sont choisis pour leur indice de réfraction spécifique et leur faible absorption optique aux longueurs d'onde d'intérêt. Les exemples courants incluent des matériaux à faible indice comme le dioxyde de silicium (SiO₂) et le fluorure de magnésium (MgF₂), et des matériaux à indice élevé comme le dioxyde de titane (TiO₂) et le pentoxyde de tantale (Ta₂O₅).

La performance d'un revêtement optique n'est pas déterminée par un seul matériau, mais par la superposition précise de plusieurs matériaux avec des indices de réfraction contrastés. Le choix du matériau est une décision stratégique basée sur la fonction optique souhaitée, la longueur d'onde de fonctionnement et la durabilité environnementale requise.

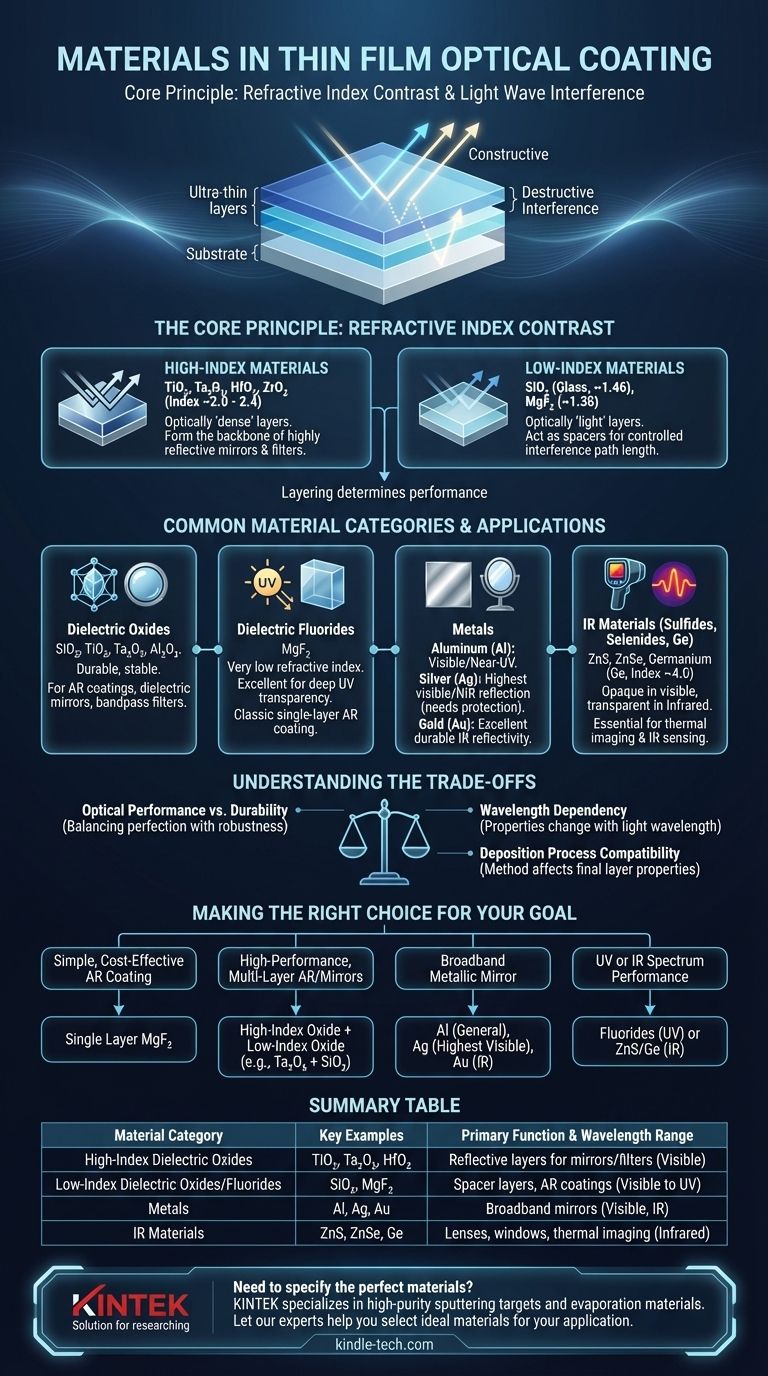

Le principe fondamental : le contraste de l'indice de réfraction

La fonction de la plupart des revêtements optiques est basée sur le principe de l'interférence des ondes lumineuses. En superposant des couches ultra-minces de différents matériaux, nous pouvons contrôler si les ondes lumineuses se réfléchissant sur chaque interface s'additionnent (interférence constructive) ou s'annulent (interférence destructive).

Le rôle des matériaux à indice élevé

Les matériaux à indice de réfraction élevé sont les couches optiquement "denses" dans une pile de revêtement. Ils provoquent une réflexion plus forte à chaque interface, formant l'épine dorsale des miroirs hautement réfléchissants ou les couches fonctionnelles primaires dans les filtres.

Les matériaux à indice élevé courants comprennent le dioxyde de titane (TiO₂), le pentoxyde de tantale (Ta₂O₅), le dioxyde d'hafnium (HfO₂) et le dioxyde de zirconium (ZrO₂). Leurs indices de réfraction sont généralement compris entre 2,0 et 2,4 dans le spectre visible.

Le rôle des matériaux à faible indice

Les matériaux à faible indice de réfraction sont les couches optiquement "légères". Ils agissent comme des entretoises, créant la différence de longueur de chemin précise nécessaire pour que les ondes lumineuses interfèrent de manière contrôlée.

Le matériau à faible indice le plus courant est le dioxyde de silicium (SiO₂), qui est essentiellement du verre. Il est durable et a un indice de réfraction d'environ 1,46. Pour les applications nécessitant un indice encore plus bas, le fluorure de magnésium (MgF₂) est utilisé, avec un indice d'environ 1,38.

Catégories de matériaux courants et leurs applications

La famille de matériaux spécifique est choisie en fonction de la plage de longueurs d'onde ciblée et des propriétés physiques souhaitées du revêtement.

Oxydes diélectriques

Ce sont les bêtes de somme du spectre visible. Des matériaux comme le SiO₂, le TiO₂, le Ta₂O₅, et l'oxyde d'aluminium (Al₂O₃) sont durables, stables sur le plan environnemental et se déposent bien en utilisant des techniques modernes. Ils sont utilisés pour la grande majorité des revêtements antireflets, des miroirs diélectriques et des filtres passe-bande.

Fluorures diélectriques

Les fluorures, notamment le **fluorure de magnésium (MgF₂) **, sont appréciés pour leurs très faibles indices de réfraction et leur excellente transparence jusqu'au spectre ultraviolet (UV). Le MgF₂ est le matériau classique pour les revêtements antireflets monocouches sur verre.

Métaux

Lorsqu'une très large gamme de réflexion est nécessaire, les métaux sont le choix idéal. Ils sont opaques et très réfléchissants.

- Aluminium (Al) : Le revêtement miroir le plus courant et le plus économique pour le visible et le proche UV.

- Argent (Ag) : Offre la réflectance la plus élevée dans le visible et le proche infrarouge (IR) mais peut ternir s'il n'est pas protégé par une surcouche diélectrique.

- Or (Au) : Fournit une excellente et durable réflectivité dans le spectre IR.

Sulfures, séléniures et germanium

Ces matériaux sont opaques dans le spectre visible mais deviennent transparents dans l'infrarouge. Ils sont utilisés exclusivement pour les applications IR. Des matériaux comme le sulfure de zinc (ZnS), le séléniure de zinc (ZnSe) et le germanium (Ge) (qui a un indice très élevé d'environ 4,0) sont essentiels pour les systèmes d'imagerie thermique et de détection IR.

Comprendre les compromis

Le choix d'un matériau ne se résume jamais à une seule propriété. C'est toujours un équilibre entre des exigences concurrentes.

Performance optique vs. durabilité

Certains matériaux qui offrent des propriétés optiques idéales peuvent être mécaniquement doux ou poreux. Un matériau plus durable, comme un oxyde dur, pourrait avoir une contrainte mécanique plus élevée, ce qui peut être un problème sur certains substrats. Le choix final équilibre souvent la perfection optique avec la robustesse réelle.

Dépendance à la longueur d'onde

Les propriétés d'un matériau ne sont pas constantes ; elles changent avec la longueur d'onde de la lumière. Un revêtement conçu pour la lumière visible ne fonctionnera pas comme prévu dans l'UV ou l'IR car l'indice de réfraction et l'absorption de ses matériaux constitutifs seront différents.

Compatibilité du processus de dépôt

La méthode utilisée pour créer le film mince (par exemple, évaporation, pulvérisation) a un impact significatif sur les propriétés finales de la couche de matériau. Le choix du matériau doit être compatible avec un processus de dépôt qui produit des couches denses, stables et uniformes.

Faire le bon choix pour votre objectif

La combinaison de matériaux idéale est entièrement dictée par les exigences spécifiques de votre application.

- Si votre objectif principal est un revêtement antireflet simple et économique : Une seule couche de fluorure de magnésium (MgF₂) est la solution classique.

- Si votre objectif principal est un antireflet haute performance multicouche ou des miroirs diélectriques : Vous aurez besoin d'une combinaison d'un oxyde à indice élevé (comme le pentoxyde de tantale, Ta₂O₅) et d'un oxyde à faible indice (dioxyde de silicium, SiO₂).

- Si votre objectif principal est un miroir métallique à large bande : L'aluminium (Al) est la norme pour un usage général, tandis que l'argent protégé (Ag) est pour la plus haute réflectance visible, et l'or (Au) est pour l'infrarouge.

- Si votre objectif principal est la performance dans les spectres ultraviolet (UV) ou infrarouge (IR) : Vous devez sélectionner des matériaux spécialisés comme les fluorures pour l'UV ou des composés comme le sulfure de zinc (ZnS) et le germanium (Ge) pour les applications IR.

En fin de compte, la sélection des matériaux est une étape fondamentale dans la conception d'un revêtement optique qui manipule avec succès la lumière pour atteindre un résultat spécifique.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Fonction principale et plage de longueurs d'onde |

|---|---|---|

| Oxydes diélectriques à indice élevé | TiO₂, Ta₂O₅, HfO₂ | Couches hautement réfléchissantes pour miroirs/filtres (spectre visible) |

| Oxydes/fluorures diélectriques à faible indice | SiO₂, MgF₂ | Couches d'espacement pour l'interférence ; revêtements AR (visible à UV) |

| Métaux | Aluminium (Al), Argent (Ag), Or (Au) | Miroirs à large bande (visible, IR) |

| Matériaux IR | ZnS, ZnSe, Germanium (Ge) | Lentilles, fenêtres, revêtements pour l'imagerie thermique (infrarouge) |

Besoin de spécifier les matériaux parfaits pour votre application de revêtement optique ?

Le choix des matériaux est essentiel pour la performance, la durabilité et le coût de vos composants optiques. KINTEK est spécialisé dans la fourniture de matériaux de haute pureté et d'un soutien expert pour vos processus de dépôt de couches minces. Nous fournissons une large gamme de cibles de pulvérisation et de matériaux d'évaporation, y compris les oxydes, les fluorures et les métaux précis discutés ici.

Laissez nos experts vous aider à sélectionner les matériaux idéaux pour vos exigences spécifiques de longueur d'onde et de performance.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et assurer des résultats optimaux.

Guide Visuel

Produits associés

- Plaque de verre optique ultra-claire pour laboratoire K9 B270 BK7

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Film d'emballage souple en aluminium et plastique pour emballage de batteries au lithium

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les cinq règles de sécurité chimique ? Bâtir une culture proactive de sécurité en laboratoire

- Quels sont les facteurs qui affectent la filtration de la solution ? Maîtrisez les variables clés pour des performances optimales

- Quels sont les obstacles au recyclage du plastique ? Les défis économiques, matériels et techniques expliqués

- Quelles sont les caractéristiques clés des feuilles de carbone vitreux RVC ? Libérez une performance électrochimique supérieure

- Quelle est la plage de température du verre de quartz ? Maîtrisez ses limites thermiques pour les applications exigeantes