Bien que de nombreuses conceptions soient utilisées, l'industrie chimique s'appuie fréquemment sur les évaporateurs sous vide pour concentrer ou séparer les solutions liquides. Cette technologie est particulièrement critique lors du traitement de matériaux thermosensibles, car elle permet une ébullition à une température beaucoup plus basse, empêchant la dégradation thermique des composés chimiques précieux.

La sélection d'un évaporateur ne consiste pas à trouver un seul type "idéal". Il s'agit plutôt d'une décision d'ingénierie critique qui implique d'adapter les caractéristiques de conception de l'évaporateur aux propriétés physiques spécifiques du produit chimique et aux objectifs économiques du processus.

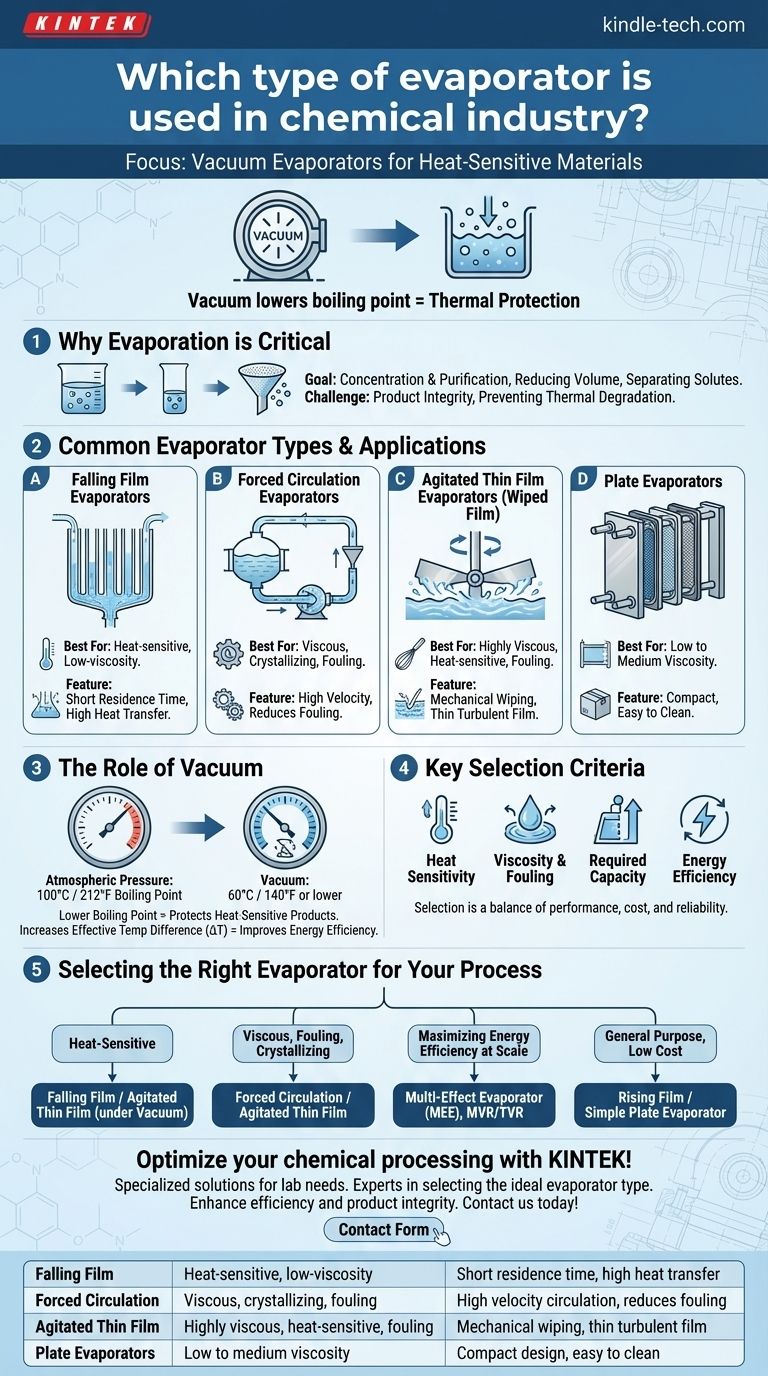

Pourquoi l'évaporation est critique dans le traitement chimique

L'évaporation est une opération unitaire fondamentale dans l'industrie chimique, utilisée pour augmenter la concentration d'une solution en éliminant un solvant, qui est généralement de l'eau.

L'objectif : Concentration et purification

L'objectif principal est souvent de concentrer un produit, en réduisant son volume pour le stockage ou le transport, ou de le préparer pour un processus ultérieur comme la cristallisation. Elle sert également de méthode de purification puissante, séparant les solutés non volatils d'un solvant volatil.

Le défi : Intégrité du produit

De nombreux produits chimiques, en particulier dans les secteurs pharmaceutique et des produits chimiques de spécialité, sont thermosensibles. Les exposer à des températures élevées pendant des périodes prolongées peut provoquer une décomposition, une perte d'activité ou la création de sous-produits indésirables, détruisant la valeur du produit.

Types courants d'évaporateurs et leurs applications

L'industrie chimique utilise une gamme diversifiée d'évaporateurs, chacun adapté à des conditions différentes. Le choix dépend largement de la viscosité du liquide, de sa sensibilité à la chaleur et de sa tendance à l'encrassement ou à la formation de cristaux.

Évaporateurs à film tombant

Dans cette conception, le liquide est introduit en haut de tubes verticaux et s'écoule le long des parois intérieures sous forme de film mince. Cela permet un taux de transfert de chaleur élevé avec un temps de séjour très court, ce qui le rend idéal pour concentrer de grands volumes de liquides thermosensibles à faible viscosité.

Évaporateurs à circulation forcée

Ce sont les bêtes de somme pour les applications difficiles. Une pompe fait circuler le liquide à grande vitesse à travers un échangeur de chaleur, empêchant les solides de se déposer et réduisant l'encrassement sur les surfaces de transfert de chaleur. Ils sont extrêmement efficaces pour traiter les liquides visqueux, cristallisants ou encrassants.

Évaporateurs à film mince agité (film essuyé)

Pour les matériaux les plus difficiles, un évaporateur à film mince agité est utilisé. Des pales ou des rouleaux mécaniques étalent physiquement le liquide en un film extrêmement mince et turbulent sur la surface chauffée. Cette conception excelle dans le traitement des matériaux très visqueux, thermosensibles ou encrassants qu'il est impossible de traiter dans d'autres systèmes.

Évaporateurs à plaques

Similaires en concept à un échangeur de chaleur à plaques, ces unités utilisent une série de plaques jointes pour créer une grande surface dans un volume compact. Ils sont efficaces et faciles à nettoyer, ce qui les rend adaptés aux liquides de faible à moyenne viscosité dans les applications où l'espace est une préoccupation.

Le rôle du vide dans l'évaporation

L'application d'un vide au système d'évaporateur est une technique puissante qui modifie fondamentalement les conditions du processus, c'est pourquoi elle est si largement utilisée.

Abaisser le point d'ébullition

L'avantage le plus significatif du vide est qu'il abaisse le point d'ébullition du liquide. L'eau qui bout à 100°C (212°F) à pression atmosphérique peut être amenée à bouillir à 60°C (140°F) ou même moins sous vide. Cela protège les produits thermosensibles des dommages.

Augmenter la différence de température effective

En abaissant le point d'ébullition, vous pouvez utiliser un fluide caloporteur à basse température (comme de la vapeur basse pression ou de l'eau chaude) tout en maintenant une différence de température effective (ΔT) pour un transfert de chaleur efficace. Cela améliore l'efficacité énergétique et la sécurité de l'usine.

Comprendre les critères de sélection clés

Le choix du bon évaporateur implique d'équilibrer les performances, le coût et la fiabilité opérationnelle. Plusieurs facteurs déterminent la décision finale.

Sensibilité à la chaleur du produit

C'est souvent le facteur principal. Si un produit se dégrade avec la chaleur, le choix se limite immédiatement aux conceptions à temps de séjour court comme le film tombant ou le film mince agité, fonctionnant presque toujours sous vide.

Viscosité et tendance à l'encrassement

À mesure qu'un produit se concentre, sa viscosité augmente généralement et sa tendance à encrasser les surfaces de transfert de chaleur s'accroît. Pour les liquides peu visqueux et propres, un simple évaporateur à film tombant peut suffire. Pour les matériaux très visqueux ou encrassants, une conception à circulation forcée ou à film mince agité est nécessaire.

Capacité et débit requis

L'échelle de l'opération est importante. La production chimique en vrac à grande échelle et continue utilise souvent des évaporateurs à effets multiples (MEE) très efficaces, où la vapeur d'un étage est utilisée pour chauffer le suivant, réduisant considérablement la consommation d'énergie.

Efficacité énergétique et coûts d'exploitation

L'énergie est un coût d'exploitation majeur. Les configurations avancées comme les MEE ou les systèmes utilisant la recompression thermique de vapeur (TVR) ou la recompression mécanique de vapeur (MVR) sont plus coûteuses en capital mais offrent des économies significatives à long terme sur la consommation de vapeur.

Sélectionner le bon évaporateur pour votre processus

Faire le bon choix nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est le traitement de liquides thermosensibles : Choisissez un évaporateur à film tombant ou à film mince agité fonctionnant sous vide pour minimiser le stress thermique.

- Si votre objectif principal est le traitement de solutions visqueuses, encrassantes ou cristallisantes : Choisissez un évaporateur à circulation forcée ou à film mince agité pour assurer la fiabilité opérationnelle.

- Si votre objectif principal est de maximiser l'efficacité énergétique à grande échelle : Spécifiez une conception d'évaporateur à effets multiples (MEE), potentiellement améliorée avec la recompression de vapeur (MVR/TVR).

- Si votre objectif principal est une solution polyvalente et peu coûteuse pour les liquides non sensibles : Un évaporateur à film montant ou un simple évaporateur à plaques peut fournir une solution rentable.

En fin de compte, l'évaporateur optimal est celui qui atteint de manière fiable vos objectifs de processus tout en protégeant l'intégrité de votre produit final.

Tableau récapitulatif :

| Type d'évaporateur | Idéal pour | Caractéristique clé |

|---|---|---|

| Film tombant | Liquides thermosensibles, faible viscosité | Temps de séjour court, transfert de chaleur élevé |

| Circulation forcée | Liquides visqueux, cristallisants ou encrassants | Circulation à grande vitesse, réduit l'encrassement |

| Film mince agité | Matériaux très visqueux, thermosensibles ou encrassants | Essuyage mécanique, film turbulent mince |

| Évaporateurs à plaques | Liquides de faible à moyenne viscosité | Conception compacte, facile à nettoyer |

Optimisez votre traitement chimique avec la bonne solution d'évaporateur de KINTEK !

Le choix de l'évaporateur correct est essentiel pour protéger les matériaux thermosensibles, améliorer l'efficacité énergétique et assurer un fonctionnement fiable. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques. Nos experts peuvent vous aider à sélectionner le type d'évaporateur idéal – qu'il s'agisse d'un film tombant, d'une circulation forcée ou d'un film mince agité – pour correspondre à la viscosité, à la sensibilité à la chaleur et à la tendance à l'encrassement de votre produit.

Laissez KINTEK améliorer l'efficacité de votre processus et l'intégrité de votre produit. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment nos solutions peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Four à presse à chaud sous vide pour stratification et chauffage

- Blancs de filière de tréfilage diamant CVD pour applications de précision

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température