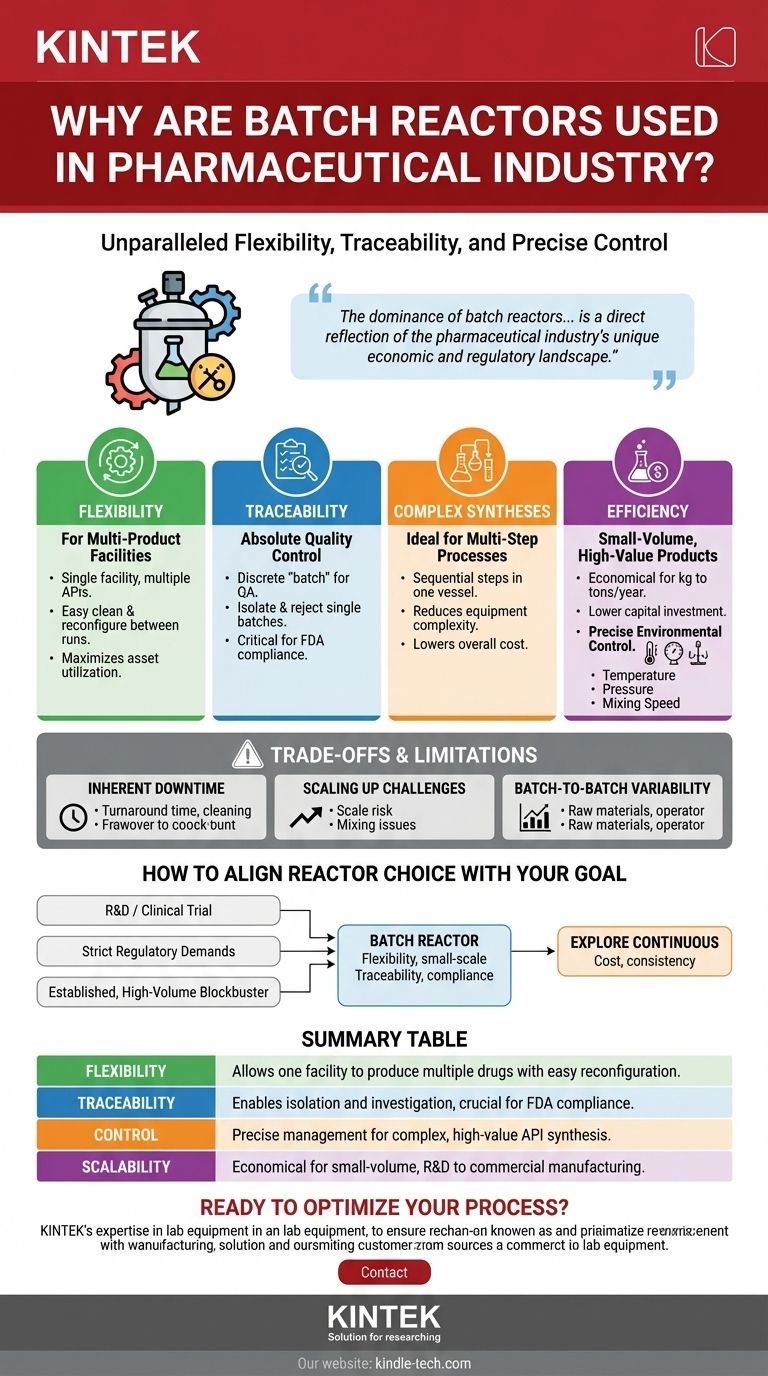

Dans l'industrie pharmaceutique, les réacteurs discontinus sont le choix par défaut car ils offrent une combinaison inégalée de flexibilité, de traçabilité et de contrôle précis. Cela permet aux fabricants de produire une grande variété de médicaments complexes et de grande valeur dans une seule installation tout en respectant les normes de qualité et réglementaires les plus strictes. Chaque lot est une unité discrète et contrôlable, ce qui est parfaitement adapté à l'accent mis par l'industrie sur la qualité plutôt que sur la quantité pure.

La domination des réacteurs discontinus n'est pas seulement une question de tradition ; c'est le reflet direct du paysage économique et réglementaire unique de l'industrie pharmaceutique. Le besoin d'un contrôle qualité absolu, de la polyvalence des produits et de la traçabilité des processus rend le modèle discontinu stratégiquement supérieur à la production continue pour la plupart des scénarios de fabrication de médicaments.

Les principaux avantages du traitement par lots dans l l'industrie pharmaceutique

La décision d'utiliser des réacteurs discontinus est motivée par plusieurs facteurs clés qui s'alignent parfaitement avec les objectifs du développement et de la fabrication de médicaments.

Flexibilité inégalée pour les installations multiproduits

Les usines pharmaceutiques produisent rarement un seul produit. Les réacteurs discontinus excellent dans cet environnement car ils peuvent être soigneusement nettoyés et reconfigurés entre les cycles.

Cela permet à une seule installation de fabriquer de nombreux principes actifs pharmaceutiques (API) différents sans avoir besoin de lignes de production dédiées à un seul produit, maximisant ainsi l'utilisation des actifs.

Traçabilité absolue et contrôle qualité

La traçabilité est non négociable dans la fabrication pharmaceutique. La nature discrète d'un "lot" fournit une unité claire et contenue pour l'assurance qualité.

Si un écart se produit, le lot entier peut être isolé, examiné et rejeté sans affecter d'autres produits. Cette ségrégation bien définie est essentielle pour répondre aux exigences réglementaires d'agences comme la FDA.

Idéal pour les synthèses complexes en plusieurs étapes

La plupart des médicaments modernes sont le résultat de synthèses chimiques complexes en plusieurs étapes. Un seul réacteur discontinu peut souvent être utilisé pour effectuer plusieurs étapes séquentielles.

Par exemple, le même récipient peut être utilisé pour une réaction, un changement de température, l'ajout d'un nouveau réactif pour une réaction ultérieure, et enfin, les étapes initiales d'isolement du produit. Cela réduit la complexité et le coût de l'équipement.

Efficace pour les produits de petit volume et de grande valeur

Contrairement aux produits chimiques de base produits en quantités massives, de nombreux médicaments sont fabriqués en volumes relativement faibles, de quelques kilogrammes à quelques tonnes métriques par an.

L'investissement en capital pour un système discontinu est souvent plus économique à cette échelle par rapport à une usine de traitement continu, qui nécessite un coût initial important et est optimisée pour une production élevée et constante.

Contrôle environnemental précis

L'obtention de la pureté et du rendement souhaités du produit nécessite un contrôle précis de l'environnement de réaction. Les réacteurs discontinus sont conçus pour ce niveau de précision.

Les opérateurs peuvent gérer méticuleusement les paramètres critiques tels que la température, la pression et la vitesse d'agitation tout au long du cycle de réaction. Comme le notent les études de processus, la manipulation de la pression peut accélérer la cinétique de réaction et donner aux chimistes un contrôle précis sur la formation de molécules complexes.

Comprendre les compromis et les limites

Bien que dominant, le modèle discontinu n'est pas sans défis. Comprendre ces compromis est crucial pour une gestion efficace des processus.

Temps d'arrêt inhérent entre les lots

L'inconvénient principal du traitement par lots est le temps improductif entre les cycles. Cela inclut le temps passé à décharger le produit, à nettoyer le réacteur et à se préparer pour le cycle suivant.

Ce "temps de rotation" représente une partie importante du temps opérationnel total et limite le débit maximal de l'installation.

Défis liés à la mise à l'échelle

Un processus qui fonctionne parfaitement dans un réacteur de laboratoire de 1 litre peut se comporter différemment dans un récipient de production de 5 000 litres.

Des problèmes tels qu'un mélange inefficace ou un transfert de chaleur insuffisant deviennent plus prononcés à plus grande échelle. Ce risque de "mise à l'échelle" nécessite une ingénierie et une validation approfondies des processus pour garantir la cohérence et la sécurité.

Variabilité d'un lot à l'autre

Bien qu'un objectif clé soit une cohérence parfaite, de légères variations entre les lots peuvent se produire et se produisent. Celles-ci peuvent être causées par des différences mineures dans la qualité des matières premières, les actions de l'opérateur ou les performances de l'équipement.

La gestion et la minimisation de cette variabilité d'un lot à l'autre sont un objectif principal de la technologie analytique des processus (PAT) et du contrôle statistique des processus (SPC) dans l'industrie pharmaceutique.

Comment aligner le choix du réacteur avec votre objectif

La bonne approche dépend entièrement de votre position spécifique dans le cycle de vie du produit et de vos objectifs commerciaux principaux.

- Si votre objectif principal est la R&D ou la fabrication pour les essais cliniques : Le réacteur discontinu est votre choix sans équivoque pour sa flexibilité et son adéquation à la synthèse exploratoire à petite échelle.

- Si votre objectif principal est de répondre à des exigences réglementaires strictes : La traçabilité inhérente au modèle discontinu offre la voie la plus simple vers la conformité et l'assurance qualité.

- Si votre objectif principal est de produire un médicament à succès établi et à grand volume : Bien que le traitement par lots soit toujours la norme, c'est le domaine où l'exploration de la fabrication continue peut offrir des avantages à long terme en termes de coûts et de cohérence.

En fin de compte, le réacteur discontinu reste la pierre angulaire de la fabrication pharmaceutique car il fournit un cadre fiable et adaptable pour équilibrer les exigences concurrentes de la chimie, de la réglementation et de l'économie.

Tableau récapitulatif :

| Avantage clé | Pourquoi c'est important dans l'industrie pharmaceutique |

|---|---|

| Flexibilité | Permet à une installation de produire plusieurs médicaments avec une reconfiguration facile entre les lots. |

| Traçabilité | Permet l'isolement et l'examen de chaque lot, crucial pour la FDA et la conformité réglementaire. |

| Contrôle | Gestion précise de la température, de la pression et de l'agitation pour la synthèse d'API complexes et de grande valeur. |

| Évolutivité | Plus économique pour la production à petit volume, de la R&D à la fabrication à l'échelle commerciale. |

Prêt à optimiser votre processus de fabrication pharmaceutique ?

Le choix du bon réacteur est essentiel à votre succès. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, répondant aux besoins précis des laboratoires pharmaceutiques. Que vous mettiez à l'échelle un nouvel API ou que vous ayez besoin d'équipements fiables pour la R&D, notre expertise peut vous aider à atteindre un contrôle, une traçabilité et une efficacité supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos objectifs de développement et de fabrication de médicaments.

Guide Visuel

Produits associés

- Circulateur réfrigérant 10L Bain d'eau de refroidissement Bain de réaction à température constante basse température

- Circulateur de refroidissement de bain d'eau de circulation de refroidissement de 5 L pour bain de réaction à température constante à basse température

- Incubateurs agitateurs pour diverses applications de laboratoire

- Agitateur orbital oscillant de laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour flacons d'échantillons à large goulot et à fin goulot pour réactifs haute température

Les gens demandent aussi

- Pourquoi utiliser un réacteur étanche aux gaz pour l'efficacité électronique du ZVI ? Maîtriser le bilan massique dans la réduction des halogénures organiques

- Quel est l'effet du temps de séjour sur la réaction dans un réacteur discontinu ? Maîtriser le temps de réaction pour une conversion optimale

- Quelle est la fonction principale d'un réacteur haute pression dans la déshydratation de la biomasse ? Augmenter les rendements de conversion des furanes

- Quelle est la fonction d'un réacteur de laboratoire à température constante dans la préparation des AEM ? Optimiser la synthèse des polymères.

- Quels sont les avantages de l'utilisation d'un réacteur à haute pression dans la désodation de la boue rouge ? Atteindre une efficacité d'élimination du sodium de plus de 85 %

- Quels sont les facteurs importants à surveiller dans un bioréacteur ? Paramètres essentiels pour un contrôle optimal des bioprocédés

- Quel rôle les réacteurs à haute pression jouent-ils dans la synthèse de nanostructures hiérarchiques Au-Ni ? Maîtriser la croissance de précision

- Quelles sont les considérations de conception pour les bioréacteurs ? Construire l'environnement parfait pour la croissance cellulaire