À la base, le tamisage est une méthode précise de séparation des particules par taille. Ce processus implique l'agitation d'une poudre sur un tamis ou une maille, ce qui permet aux particules plus petites que les ouvertures de la maille de passer à travers tout en retenant les particules plus grandes à la surface. Cette technique fondamentale n'est pas seulement destinée au nettoyage ; c'est une étape critique pour contrôler les propriétés de la poudre et du produit final que vous avez l'intention de créer.

La raison principale du tamisage de la poudre est d'obtenir une distribution granulométrique spécifique et contrôlée. Ce contrôle est essentiel car la taille et la disposition des particules dictent directement le comportement de la poudre pendant le traitement et déterminent la densité, la résistance et l'uniformité globale du matériau final.

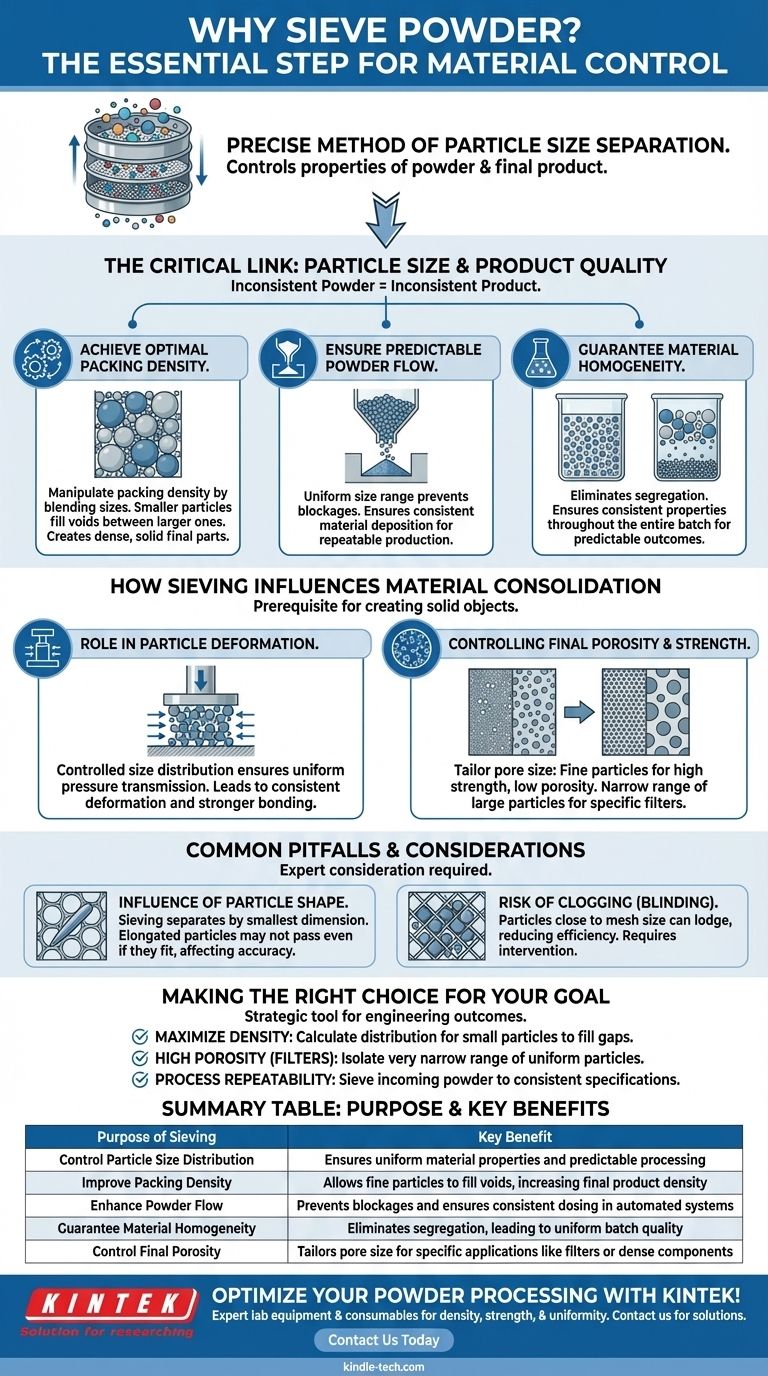

Le lien critique entre la taille des particules et la qualité du produit

Le contrôle de la taille des particules est fondamental pour la science des matériaux et la fabrication. Une poudre inconsistante conduit à un produit inconsistant. Le tamisage est l'outil principal pour établir cette cohérence cruciale dès le début.

Atteindre une densité de tassement optimale

La façon dont les particules de poudre s'assemblent est connue sous le nom de densité de tassement. Le tamisage vous permet de manipuler cette propriété avec précision.

En séparant les tailles, vous pouvez créer un mélange spécifique où les particules plus petites remplissent les vides, ou lacunes, entre les plus grandes. Ce processus, comme indiqué dans le pressage, force les grains à un "contact plus étroit" et à un "tassement plus serré", ce qui est essentiel pour créer une pièce finale dense et solide.

Assurer un écoulement prévisible de la poudre

Pour tout processus de fabrication automatisé, des produits pharmaceutiques à la métallurgie, la poudre doit s'écouler de manière constante d'une trémie vers une matrice ou un moule.

La taille et la forme des particules influencent fortement cette aptitude à l'écoulement. Le tamisage pour obtenir une gamme de tailles uniforme prévient les blocages et garantit que la même quantité de matériau est déposée à chaque fois, ce qui conduit à une production reproductible et fiable.

Garantir l'homogénéité du matériau

Sans tamisage, un lot de poudre peut présenter des variations significatives, les particules plus fines se déposant au fond et les plus grosses au-dessus.

Cette ségrégation conduit à des produits non uniformes. Le tamisage garantit que la poudre avec laquelle vous commencez est homogène, ce qui signifie que ses propriétés sont constantes dans tout le lot. C'est la base d'un résultat prévisible.

Comment le tamisage influence la consolidation des matériaux

La référence au "pressage d'échantillons de poudre" met en évidence une application courante : la création d'un objet solide à partir de poudre en vrac. Le tamisage est une condition préalable au succès de ce processus.

Le rôle dans la déformation des particules

Lorsqu'une pression est appliquée à une poudre, les particules sont forcées ensemble, se déformant élastiquement et plastiquement pour se lier.

Une distribution granulométrique contrôlée garantit que la pression est transmise plus uniformément dans toute la masse de poudre. Cela conduit à une déformation plus constante et à une liaison plus forte et plus fiable entre les particules.

Contrôle de la porosité et de la résistance finales

Les espaces entre les particules deviennent les pores du produit final. La taille de ces pores est directement liée à la taille des particules de départ.

Pour créer un matériau à haute résistance et à faible porosité, on utiliserait généralement une distribution de particules fines. Inversement, pour créer un type de filtre spécifique, on pourrait tamiser pour une gamme étroite de particules plus grandes afin de produire des pores cohérents et ouverts.

Pièges courants et considérations

Bien qu'essentiel, le tamisage est un processus physique avec des limitations pratiques qui nécessitent l'avis d'un expert.

L'influence de la forme des particules

Le tamisage sépare en fonction de la plus petite dimension d'une particule. Une particule allongée ou en forme d'aiguille peut ne pas passer à travers une ouverture de maille dans laquelle elle pourrait théoriquement tenir si elle était orientée différemment. Cela peut affecter la précision de la séparation de taille.

Le risque de colmatage (aveuglement)

Pendant le processus, les particules très proches de la taille des ouvertures de la maille peuvent se loger, bloquant le tamis. Ce phénomène, connu sous le nom d'"aveuglement", réduit l'efficacité du tamis et nécessite une intervention pour le corriger.

C'est un contrôle à variable unique

Le tamisage offre un excellent contrôle sur la taille des particules, mais ce n'est qu'une pièce du puzzle. D'autres facteurs critiques comme la forme des particules, la chimie de surface et la teneur en humidité influencent également fortement le comportement de la poudre et les propriétés du produit final.

Faire le bon choix pour votre objectif

Le tamisage n'est pas une étape universelle ; c'est un outil à utiliser stratégiquement pour atteindre un résultat d'ingénierie spécifique.

- Si votre objectif principal est de maximiser la densité finale : Tamisez pour créer une distribution calculée de tailles de particules, permettant aux particules plus petites de remplir efficacement les espaces entre les plus grandes.

- Si votre objectif principal est une porosité élevée (par exemple, pour les filtres) : Tamisez pour isoler une gamme très étroite de particules de taille uniforme afin de créer des vides prévisibles et cohérents.

- Si votre objectif principal est la répétabilité du processus : Tamisez toute la poudre brute entrante selon une spécification cohérente et documentée pour garantir que chaque lot se comporte de manière identique dans votre ligne de fabrication.

En fin de compte, le tamisage transforme une poudre brute et variable en un composant matériel prévisible et conçu.

Tableau récapitulatif :

| Objectif du tamisage | Avantage clé |

|---|---|

| Contrôler la distribution granulométrique | Assure des propriétés matérielles uniformes et un traitement prévisible |

| Améliorer la densité de tassement | Permet aux particules fines de remplir les vides, augmentant la densité du produit final |

| Améliorer l'écoulement de la poudre | Prévient les blocages et assure un dosage constant dans les systèmes automatisés |

| Garantir l'homogénéité du matériau | Élimine la ségrégation, conduisant à une qualité de lot uniforme |

| Contrôler la porosité finale | Adapte la taille des pores pour des applications spécifiques comme les filtres ou les composants denses |

Optimisez votre traitement de poudre avec les solutions de tamisage de précision de KINTEK ! Que vous soyez dans les produits pharmaceutiques, la métallurgie ou la science des matériaux, l'obtention d'une taille de particule constante est essentielle pour la qualité des produits et l'efficacité de la fabrication. Notre équipe d'experts fournit des équipements de laboratoire fiables et des consommables adaptés à vos besoins spécifiques, vous assurant d'obtenir la densité, la résistance et l'uniformité que vos applications exigent. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Tamis de laboratoire et machine de tamisage vibrant

- Instrument de tamisage électromagnétique tridimensionnel

- Tamis vibrant de laboratoire pour tamisage tridimensionnel sec et humide

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Agitateur mécanique horizontal de laboratoire multifonctionnel à petite vitesse réglable pour laboratoire

Les gens demandent aussi

- Quels sont les inconvénients de la machine à tamiser ? Principales limites de l'analyse granulométrique

- Pourquoi un système de tamisage de laboratoire est-il nécessaire pour la bentonite dans les revêtements ? Assurer une performance de surface impeccable

- Quelle est l'importance de l'utilisation d'un système de tamisage fin pour les particules de catalyseur ? Optimiser la taille pour une réactivité maximale

- Comment les systèmes de tamisage de haute précision profitent-ils à la préparation de zéolithes ? Maximiser l'adsorption pour le traitement des eaux usées

- Pourquoi la classification des poudres par tamisage standard est-elle essentielle pour les réactions SHS ? Obtenez des résultats de nitruration supérieurs