Strictement parlant, l'évaporation n'a pas besoin de vide. Cependant, pour les processus hautement techniques et industriels, la création d'un vide est essentielle pour contrôler le processus. Elle résout deux problèmes distincts : elle abaisse considérablement le point d'ébullition des liquides et elle élimine les gaz atmosphériques qui interfèrent avec les particules de vapeur voyageant d'une source à une cible.

La raison principale de l'utilisation d'un vide en évaporation est d'obtenir un contrôle précis sur le changement d'état d'un matériau. Un vide élimine la pression atmosphérique, ce qui permet soit aux liquides de bouillir à des températures beaucoup plus basses et plus sûres, soit garantit que les particules vaporisées peuvent voyager sans entrave pour former un revêtement pur et de haute qualité.

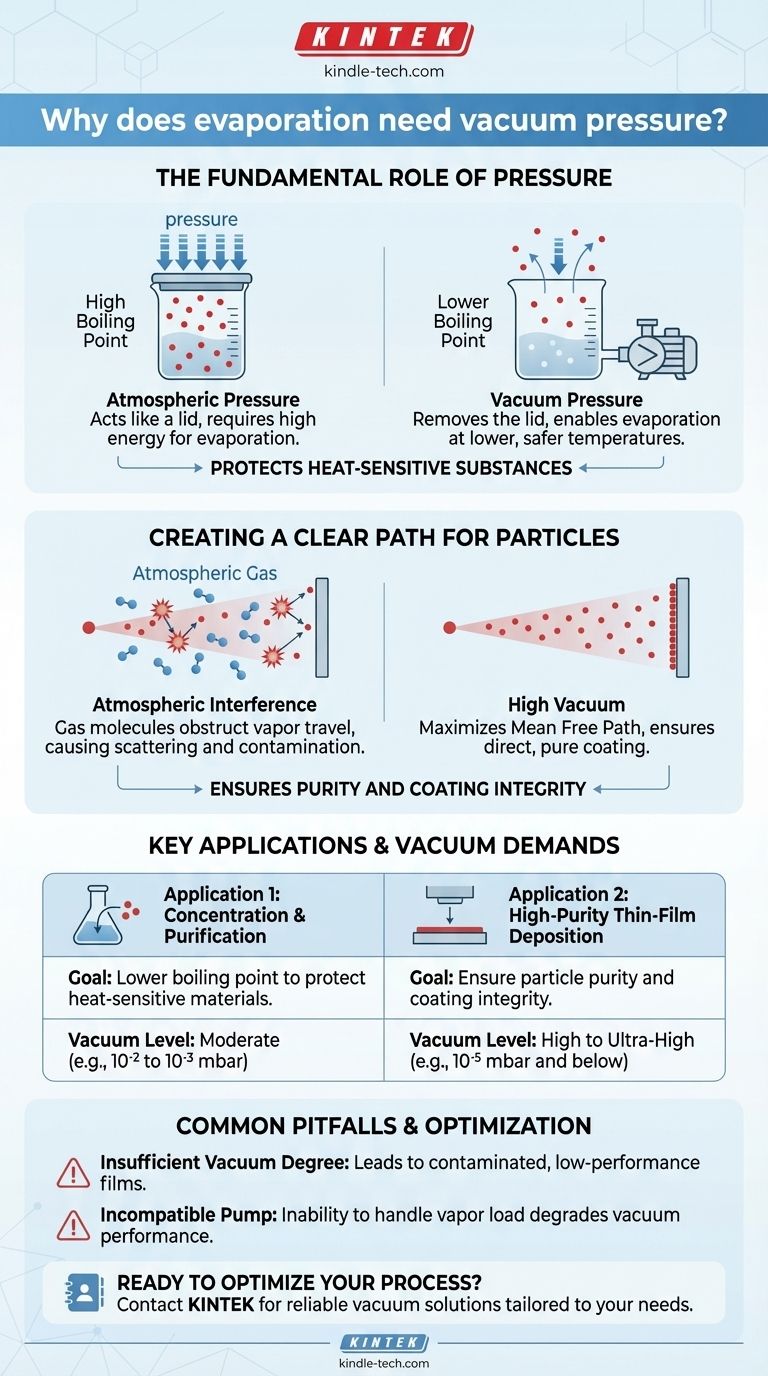

Le rôle fondamental de la pression

Pour comprendre le besoin d'un vide, nous devons d'abord comprendre le rôle de l'air qui nous entoure. L'atmosphère exerce une pression constante sur tout, y compris la surface des liquides.

Abaissement du point d'ébullition

La pression atmosphérique agit comme un couvercle sur une casserole, rendant plus difficile pour les molécules liquides de s'échapper et de se transformer en gaz.

En utilisant une pompe à vide pour éliminer l'air, nous retirons efficacement ce couvercle. Avec moins de pression pour les retenir, les molécules liquides peuvent s'échapper en phase vapeur en utilisant beaucoup moins d'énergie, c'est-à-dire à une température beaucoup plus basse.

Ce principe est essentiel dans des processus comme l'évaporation rotative ou le traitement des eaux usées, où l'objectif est d'évaporer un solvant (comme l'eau) sans endommager ou dégrader la substance thermosensible qui y est dissoute.

Créer un chemin clair pour les particules

Dans d'autres applications, comme le dépôt physique en phase vapeur (PVD), l'objectif n'est pas de faire bouillir un liquide en vrac, mais de déposer un film microscopique de haute pureté sur une surface (un substrat).

Dans ce contexte, les molécules d'air entre la source d'évaporation et le substrat sont des obstacles. Les particules de matériau vaporisé entreront en collision avec les molécules d'azote, d'oxygène et d'autres gaz, les dispersant et les empêchant d'atteindre la cible proprement.

Pire encore, ces gaz atmosphériques peuvent réagir avec la vapeur, introduisant des impuretés qui contaminent le film final et dégradent sa qualité. Un vide poussé (comme 10⁻⁶ Torr) crée un libre parcours moyen extrêmement long — la distance moyenne qu'une particule peut parcourir avant de heurter autre chose — assurant un trajet direct et ininterrompu vers le substrat.

Applications clés et leurs exigences en matière de vide

La raison du vide dicte le niveau de vide requis. Les deux applications principales démontrent clairement cette différence.

Application 1 : Concentration et purification

Dans ce scénario, l'objectif est de séparer un solvant liquide d'un solide dissous ou d'un liquide moins volatil. Ceci est courant dans la purification chimique et la concentration des eaux usées.

Ici, le rôle principal du vide est d'abaisser le point d'ébullition. Un vide de qualité relativement faible est souvent suffisant pour obtenir la réduction de température souhaitée, protégeant l'intégrité de la substance cible.

Application 2 : Dépôt de couches minces de haute pureté

Ce processus est utilisé pour créer des composants pour l'électronique, l'optique et les dispositifs médicaux, tels que les couches d'un écran OLED.

Les objectifs principaux sont la pureté et l'intégrité structurelle. Le vide doit éliminer pratiquement toutes les molécules de gaz de fond pour éviter la dispersion et la contamination. Cela nécessite un vide poussé ou ultra-poussé (pressions de 10⁻⁵ mbar ou moins) pour garantir que les atomes déposés arrivent non contaminés et forment un revêtement stable et de haute qualité.

Pièges et considérations courants

Le simple fait d'appliquer un vide ne suffit pas ; la qualité et la stabilité de ce vide déterminent le succès du processus.

Le degré de vide est crucial

Le niveau de vide requis est directement lié au résultat souhaité. L'utilisation d'un vide insuffisant pour un processus PVD entraînera un film contaminé et peu performant. Un vide de 6 x 10⁻² Pa pourrait être un point de départ minimum, mais les applications de haute technologie exigent des pressions de plusieurs ordres de grandeur inférieures.

Toutes les pompes ne sont pas égales

La pompe à vide doit être capable de gérer les vapeurs condensables qu'elle contribue à créer. Si la pompe ne peut pas gérer cette charge de vapeur, ses propres performances se dégraderont, entraînant une baisse du niveau de vide et compromettant l'ensemble du processus.

Comment appliquer cela à votre objectif

La bonne approche dépend entièrement de ce que vous essayez d'accomplir avec l'évaporation.

- Si votre objectif principal est de séparer un composé thermosensible d'un solvant : Votre objectif est d'abaisser le point d'ébullition, donc une pompe qui atteint un vide modéré et stable est votre outil le plus efficace.

- Si votre objectif principal est de déposer un revêtement de haute pureté : Votre objectif est de maximiser le libre parcours moyen et d'éliminer les contaminants, ce qui nécessite un système de vide poussé conçu pour la pureté.

Comprendre ces principes fondamentaux vous permet d'aller au-delà de la simple utilisation d'un vide et de commencer à le manier comme un outil de précision pour le contrôle des matériaux.

Tableau récapitulatif :

| Application | Objectif principal | Niveau de vide requis |

|---|---|---|

| Concentration et purification | Abaisser le point d'ébullition pour protéger les matériaux thermosensibles | Modéré (par exemple, 10⁻² à 10⁻³ mbar) |

| Dépôt de couches minces (PVD) | Assurer la pureté des particules et l'intégrité du revêtement | Élevé à ultra-élevé (par exemple, 10⁻⁵ mbar et moins) |

Prêt à optimiser votre processus d'évaporation ?

Que vous concentriez des composés thermosensibles ou déposiez des revêtements de haute pureté, le bon système de vide est essentiel à votre succès. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions fiables adaptées aux besoins spécifiques de votre laboratoire.

Nos experts peuvent vous aider à sélectionner la pompe à vide et le système idéaux pour assurer un contrôle précis de la température, éliminer la contamination et obtenir des résultats supérieurs dans vos applications.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins et découvrir comment notre expertise peut améliorer l'efficacité et la qualité de production de votre laboratoire.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Pourquoi est-il nécessaire de maintenir un environnement de vide poussé lors de l'utilisation d'un four de pressage à chaud sous vide ? Aperçus d'experts

- Quel est le but de l'utilisation d'une presse hydraulique pour pré-compacter des poudres mélangées ? Optimisez le succès de votre frittage

- Quel est le but des protocoles de chauffage et de maintien par phases dans les fours à haute température ? Améliorer la pureté du verre

- Pourquoi un four de pressage à chaud sous vide est-il requis pour les alliages amorphes massifs Ni-Zr-Ti-Si ? Assurer une densification de haute pureté

- Pourquoi un four de pressage à chaud sous vide est-il requis pour les préformes composites à base de TiAl ? Assurer la pureté et la densité