En bref, les réacteurs vitrifiés sont utilisés car ils combinent la résistance structurelle et la résistance à la pression de l'acier avec la résistance supérieure à la corrosion et l'inertie chimique du verre. Cette combinaison unique les rend essentiels pour les processus impliquant des produits chimiques très agressifs ou nécessitant une pureté de produit extrême, comme dans les industries de la chimie fine et de la biopharmacie.

Le problème fondamental de la fabrication chimique avancée est de contenir des réactions agressives sans que la cuve elle-même ne se corrode ou ne contamine le produit final. Un réacteur vitrifié résout ce problème en fusionnant une couche de verre spécialisée à l'intérieur d'une cuve en acier, créant un environnement idéal pour les synthèses difficiles et les applications de haute pureté où les alliages métalliques échoueraient.

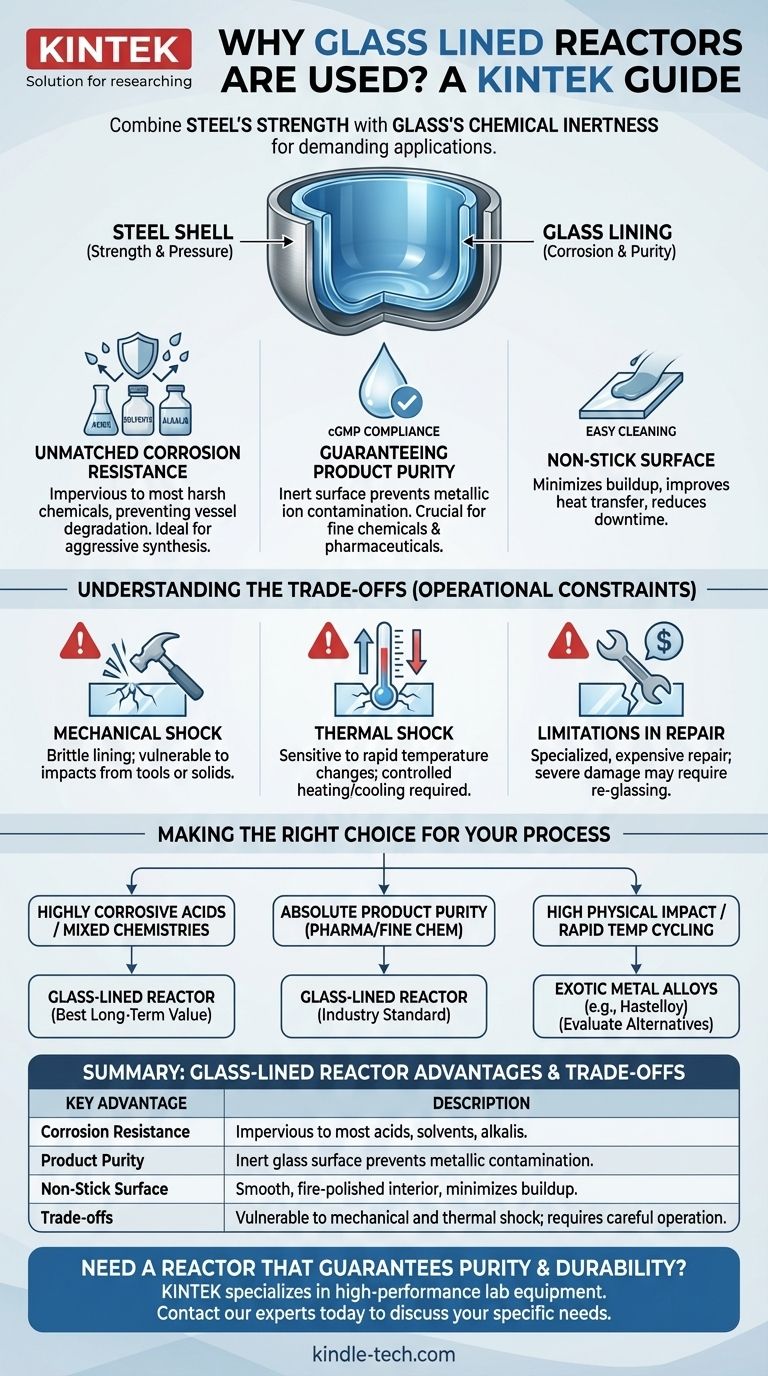

Le Principe Fondamental : Un Bouclier d'Inertie

Un réacteur vitrifié n'est pas simplement une cuve en acier avec un insert en verre ; c'est un matériau composite. Une couche de formulation de verre spécialisée est fusionnée à la surface de l'acier à haute température, créant une liaison solide et intégrée. Cela crée une surface présentant des avantages uniques.

Résistance Inégalée à la Corrosion

La raison principale de l'utilisation d'un revêtement en verre est son exceptionnelle résistance à la corrosion par une vaste gamme de produits chimiques.

Il est pratiquement imperméable à tous les acides (sauf l'acide fluorhydrique), solvants et la plupart des solutions alcalines à une large gamme de concentrations et de températures. Cela permet des processus qui détruiraient rapidement même l'acier inoxydable de haute qualité ou d'autres alliages coûteux.

Garantir la Pureté du Produit

Dans des industries comme la pharmacie, l'agroalimentaire et la chimie de spécialité, même des traces de contamination métallique peuvent ruiner un lot ou rendre un produit dangereux. Le revêtement en verre est extrêmement inerte et ne lixivie pas d'ions métalliques dans le produit. Cela garantit la pureté, la couleur et la stabilité de la substance finale, ce qui est une exigence non négociable pour les opérations conformes aux BPFc (Bonnes Pratiques de Fabrication actuelles).

L'Avantage d'une Surface Antiadhésive

La surface lisse et polie au feu du verre minimise l'adhérence des matériaux visqueux ou collants. Considérez-la comme une poêle antiadhésive de qualité industrielle haute performance.

Cette propriété antiadhésive empêche l'accumulation de produit sur les parois du réacteur, ce qui améliore l'efficacité du transfert de chaleur et rend le réacteur beaucoup plus facile et rapide à nettoyer entre les lots. Cela réduit les temps d'arrêt et le risque de contamination croisée.

Comprendre les Compromis

Bien que puissants, les réacteurs vitrifiés ne sont pas indestructibles. Leurs principaux avantages sont équilibrés par des contraintes opérationnelles importantes qui doivent être respectées pour éviter une défaillance catastrophique.

Vulnérabilité au Choc Mécanique

Le revêtement en verre est dur mais cassant. Laisser tomber des outils, des composants ou même la forme solide d'un réactif dans la cuve peut facilement ébrécher ou fissurer le revêtement, exposant l'acier en dessous.

Une fois que l'acier est exposé, une corrosion agressive commencera immédiatement, sapant le verre environnant et entraînant une défaillance de l'équipement.

Sensibilité au Choc Thermique

La coque en acier et le revêtement en verre ont des taux de dilatation thermique différents. Changer rapidement la température — par exemple, en introduisant un liquide très froid dans un réacteur chaud — peut créer des contraintes qui dépassent la résistance à la traction du verre, provoquant sa fissuration.

Toutes les opérations de chauffage et de refroidissement doivent être progressives et contrôlées dans les limites spécifiées par le fabricant pour éviter ces dommages.

Limites de Réparation

La réparation d'un revêtement en verre endommagé est un processus spécialisé et coûteux. Les petites ébréchures peuvent parfois être réparées sur site à l'aide de bouchons en tantale (un métal très résistant à la corrosion), mais les défaillances plus importantes peuvent nécessiter que l'ensemble de la cuve soit renvoyé au fabricant pour un nouveau vitrage.

Faire le Bon Choix pour Votre Processus

Décider d'utiliser un réacteur vitrifié est une décision d'ingénierie critique basée sur les exigences spécifiques de votre processus chimique.

- Si votre objectif principal est de manipuler des acides hautement corrosifs ou des chimies d'acides mélangés : Un réacteur vitrifié est presque certainement le choix correct et le plus rentable à long terme.

- Si votre objectif principal est une pureté de produit absolue pour les produits pharmaceutiques ou la chimie fine : Un réacteur vitrifié est la norme de l'industrie pour prévenir la contamination par des ions métalliques.

- Si votre processus implique un impact physique élevé ou nécessite un cyclage thermique extrêmement rapide : Vous devriez évaluer attentivement des alternatives telles que les réacteurs fabriqués en Hastelloy ou d'autres alliages métalliques exotiques, car le risque d'endommagement du revêtement en verre pourrait être trop élevé.

En fin de compte, choisir un réacteur vitrifié est une décision stratégique visant à privilégier la résistance chimique et la pureté du produit par rapport à la robustesse mécanique.

Tableau Récapitulatif :

| Avantage Clé | Description |

|---|---|

| Résistance à la Corrosion | Imperméable à la plupart des acides, solvants et alcalis, protégeant contre la dégradation de la cuve. |

| Pureté du Produit | La surface en verre inerte empêche la contamination par des ions métalliques, cruciale pour la conformité cGMP. |

| Surface Antiadhésive | L'intérieur lisse et poli au feu minimise l'accumulation, améliore le nettoyage et augmente le transfert de chaleur. |

| Compromis | Vulnérable aux chocs mécaniques et thermiques ; nécessite une manipulation prudente et des réparations spécialisées. |

Besoin d'un Réacteur Garantissant Pureté et Durabilité ?

Choisir le bon réacteur est essentiel pour l'efficacité de votre processus et la qualité de votre produit. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les réacteurs conçus pour les applications chimiques exigeantes.

Nous comprenons les défis liés à la manipulation de produits chimiques agressifs et au maintien de normes de pureté strictes. Notre expertise peut vous aider à sélectionner l'équipement idéal pour améliorer la productivité de votre laboratoire et assurer une cohérence de lot en lot.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent soutenir la réussite de votre laboratoire.

Guide Visuel

Produits associés

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Pourquoi les catalyseurs CoCeBa doivent-ils utiliser un réacteur à lit fluidisé tubulaire haute pression ? Libérez des performances d'activation supérieures

- Pourquoi le réacteur à haute pression est-il considéré comme l'équipement clé du procédé industriel Haber-Bosch ? Points clés

- Quel est le but de la purge à l'azote d'un autoclave avant la lixiviation du ferrocolumbite ? Protégez votre équipement de laboratoire

- Quelle est la fonction d'un réacteur à haute pression dans le dopage à l'azote des supports carbonés ? Améliorer la nucléation du catalyseur

- Quel équipement est nécessaire pour fabriquer du biochar ? Des fours DIY aux réacteurs industriels

- Comment les réacteurs de laboratoire à haute pression sont-ils utilisés dans le développement de membranes d'osmose inverse ? Améliorer l'efficacité de la recherche sur le dessalement

- Quelles conditions les réacteurs de laboratoire à haute pression fournissent-ils pour la HTC ? Optimisez vos processus de production de biochar

- Quelle est l'importance de l'utilisation d'un réacteur à haute pression lors de l'évaluation de la stabilité des catalyseurs d'oxydes métalliques ? Découvrez-le maintenant