En bref, le gaz inerte est utilisé dans le sputtering car il est chimiquement non réactif et possède les propriétés physiques idéales pour agir comme « munition » du processus. Il fournit une source stable d'ions qui peuvent être accélérés pour bombarder physiquement une cible, déloger des atomes pour le dépôt sans provoquer de réactions chimiques indésirables qui contamineraient la couche mince résultante.

Le sputtering est un processus fondamentalement physique, et non chimique. Le rôle principal d'un gaz inerte comme l'argon est de fournir un projectile lourd et non réactif (un ion) qui transfère son élan à une cible, garantissant que le matériau déposé est identique en composition au matériau qui a été retiré.

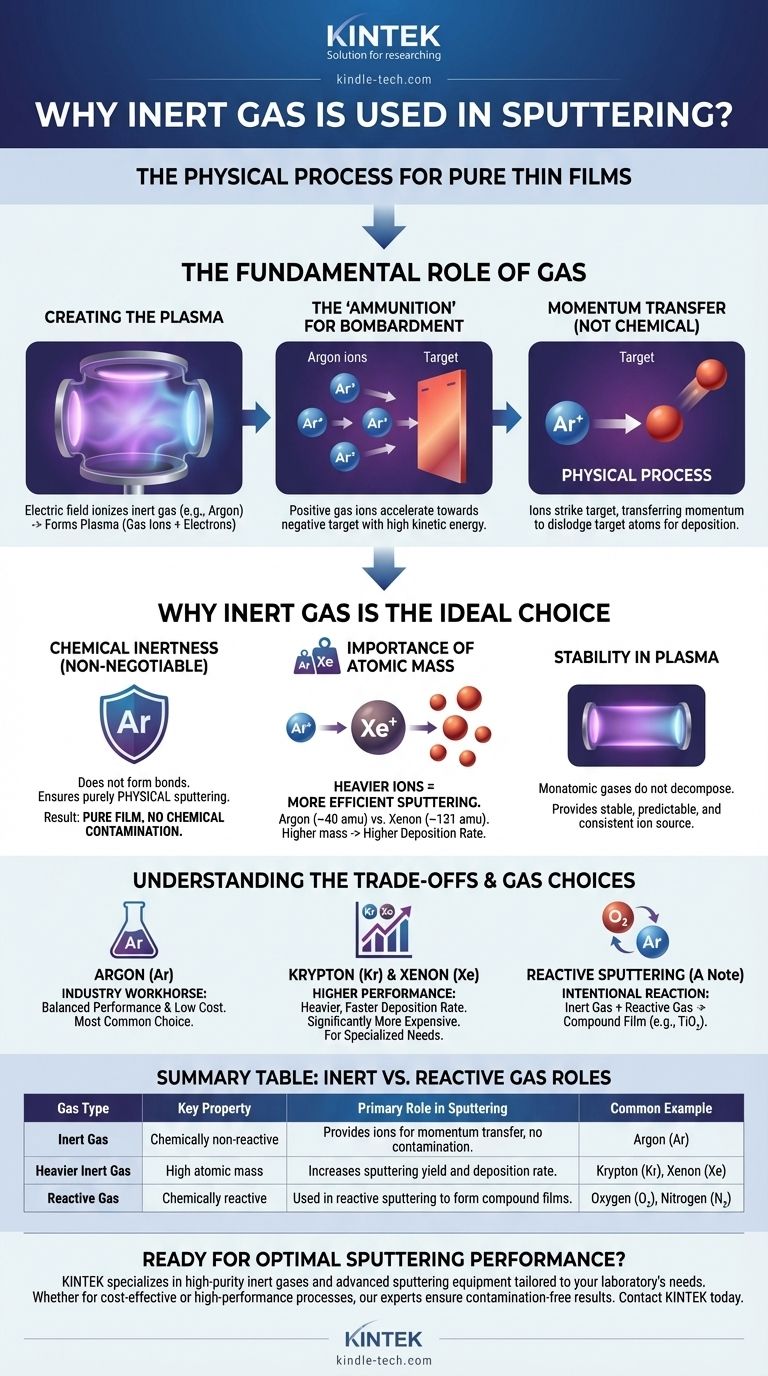

Le rôle fondamental du gaz dans le sputtering

Pour comprendre pourquoi le gaz inerte est essentiel, il faut d'abord comprendre la mécanique centrale du processus de sputtering. Le gaz n'est pas un spectateur passif ; c'est le milieu essentiel qui permet l'ensemble de l'opération.

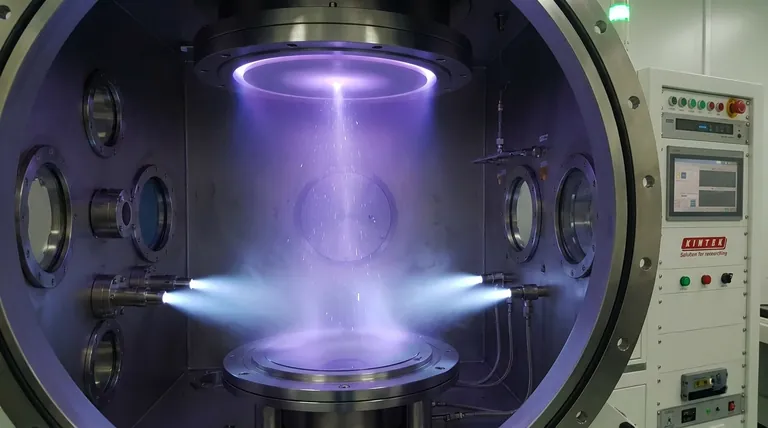

Création du plasma

Le processus commence par l'introduction d'une petite quantité de gaz dans une chambre à vide. Un champ électrique intense est ensuite appliqué, ce qui énergise les atomes de gaz et les dépouille de leurs électrons.

Ceci crée un plasma, un état de la matière hautement ionisé composé d'ions gazeux positifs et d'électrons libres. Ce plasma est le moteur du processus de sputtering.

Les « munitions » pour le bombardement

Le matériau cible (la source du film) reçoit une charge électrique négative. Cela provoque l'accélération agressive des ions gazeux positifs du plasma vers la cible.

Ces ions frappent la surface de la cible avec une énergie cinétique importante.

Transfert d'élan, pas réaction chimique

L'objectif de ce bombardement est le transfert d'élan. Considérez cela comme une partie de billard microscopique. L'ion gazeux entrant est la boule blanche, et son objectif est de frapper les atomes sur la surface de la cible avec suffisamment de force pour les déloger.

Ces atomes de cible délogés traversent ensuite la chambre et se déposent sur un substrat, formant un film mince et uniforme.

Pourquoi le gaz inerte est le choix idéal

Bien que n'importe quel gaz puisse être ionisé pour former un plasma, l'utilisation d'un gaz non inerte corromprait fondamentalement le processus. Les propriétés uniques des gaz inertes comme l'Argon (Ar), le Krypton (Kr) et le Xénon (Xe) les rendent particulièrement adaptés à cette tâche.

L'inertie chimique est non négociable

C'est le facteur le plus critique. Les gaz inertes ne forment pas facilement de liaisons chimiques avec d'autres éléments.

Si vous utilisiez un gaz réactif comme l'oxygène ou l'azote, les ions non seulement délogeraient les atomes cibles, mais réagiraient également avec eux. Cela formerait des composés non désirés (comme des oxydes ou des nitrures) sur la surface de la cible et dans le film final.

L'utilisation d'un gaz inerte garantit que le processus de sputtering reste purement physique, garantissant que le film déposé est chimiquement identique au matériau cible.

L'importance de la masse atomique

L'efficacité du transfert d'élan — et donc le taux de sputtering — est directement liée à la masse de l'ion bombardant.

Un ion plus lourd frappant un atome cible transfère plus d'énergie qu'un ion plus léger, augmentant la probabilité de déloger un atome cible. C'est pourquoi les gaz inertes plus lourds entraînent des taux de dépôt plus élevés.

L'argon (masse atomique ~40 uma) est le choix le plus courant, mais pour une efficacité encore plus grande, des gaz plus lourds comme le Krypton (~84 uma) ou le Xénon (~131 uma) peuvent être utilisés.

Stabilité dans la décharge luminescente

Les gaz inertes sont monoatomiques et ne se décomposent pas sous l'énergie intense du plasma. Cela fournit une source d'ions stable, prévisible et constante pour bombarder la cible, conduisant à un processus de dépôt contrôlé et reproductible.

Comprendre les compromis

Bien que le principe soit simple, le choix d'un gaz inerte spécifique implique de trouver un équilibre entre la performance et le coût.

Argon : Le cheval de bataille de l'industrie

L'Argon est le gaz de sputtering le plus utilisé. Il offre un excellent équilibre entre une masse atomique raisonnablement élevée pour un sputtering efficace et un coût relativement faible en raison de son abondance (il représente ~1 % de l'atmosphère terrestre).

Gaz plus lourds : Pour des performances accrues

Le Krypton et le Xénon sont nettement plus lourds que l'argon et produiront un rendement de pulvérisation plus élevé (plus d'atomes cibles délogés par ion). Cela conduit à des taux de dépôt plus rapides.

Cependant, ces gaz sont beaucoup plus rares et donc beaucoup plus chers. Ils sont généralement réservés aux processus spécialisés où le débit maximal est critique et où le coût est une préoccupation secondaire.

Note sur le sputtering réactif

Il est important de distinguer le sputtering physique du sputtering réactif. Dans le sputtering réactif, un gaz réactif (comme l'oxygène ou l'azote) est intentionnellement ajouté au flux de gaz inerte.

L'objectif est différent ici : former un film composé sur le substrat. Par exemple, en pulvérisant une cible de titane (Ti) dans un plasma argon/oxygène, vous pouvez déposer un film de dioxyde de titane (TiO₂). L'argon inerte effectue toujours la majeure partie du sputtering physique, tandis que l'oxygène réagit avec les atomes de titane pulvérisés pour former le composé souhaité.

Faire le bon choix pour votre objectif

Votre choix de gaz est dicté entièrement par le résultat souhaité de votre processus de dépôt.

- Si votre objectif principal est de déposer un film pur et non contaminé : L'utilisation d'un gaz inerte de haute pureté est obligatoire pour éviter toute réaction chimique avec la cible ou le substrat.

- Si votre objectif principal est de maximiser le taux de dépôt et l'efficacité : Le choix d'un gaz inerte plus lourd comme le Krypton ou le Xénon augmentera votre rendement de pulvérisation, mais à un coût opérationnel nettement plus élevé.

- Si votre objectif principal est un processus économique et polyvalent : L'argon est la norme de l'industrie, offrant un équilibre fiable entre performance et abordabilité pour la grande majorité des applications.

- Si votre objectif principal est de créer un film composé (par exemple, un oxyde ou un nitrure) : Vous utiliserez le sputtering réactif, qui implique un mélange soigneusement contrôlé d'un gaz inerte et d'un gaz réactif.

En fin de compte, le gaz inerte est l'outil critique qui permet le transfert physique contrôlé de matière d'une cible source vers votre substrat.

Tableau récapitulatif :

| Type de gaz | Propriété clé | Rôle principal dans le sputtering | Exemple courant |

|---|---|---|---|

| Gaz inerte | Chimiquement non réactif | Fournit des ions pour le transfert d'élan sans contamination | Argon (Ar) |

| Gaz inerte plus lourd | Masse atomique élevée | Augmente le rendement de pulvérisation et le taux de dépôt | Krypton (Kr), Xénon (Xe) |

| Gaz réactif | Chimiquement réactif | Utilisé dans le sputtering réactif pour former des films composés | Oxygène (O₂), Azote (N₂) |

Prêt à obtenir des films minces purs et de haute qualité avec des performances de sputtering optimales ?

KINTEK se spécialise dans la fourniture de gaz inertes de haute pureté et d'équipements de sputtering avancés adaptés aux besoins spécifiques de votre laboratoire. Que vous ayez besoin d'argon économique pour des processus généraux ou de krypton/xénon haute performance pour des taux de dépôt maximum, nos experts vous aideront à choisir la solution idéale pour des résultats sans contamination.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de sputtering et améliorer votre processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision