Introduction à la distillation moléculaire

Définition et principes

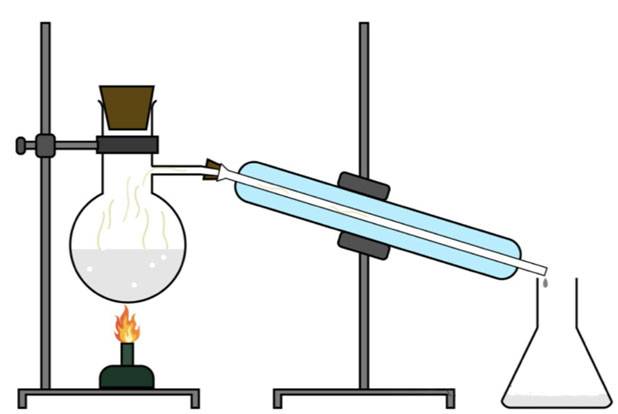

La distillation moléculaire, souvent appelée distillation moléculaire à courte distance, est une technique spécialisée conçue pour séparer les matières sensibles à la chaleur et à point d'ébullition élevé. Contrairement aux méthodes de distillation traditionnelles qui s'appuient sur les différences de points d'ébullition, la distillation moléculaire fonctionne sur la base du libre parcours moléculaire moyen. Ce principe lui permet d'isoler efficacement des composés qui se dégraderaient autrement à des températures élevées, ce qui la rend particulièrement avantageuse pour les matériaux sensibles à la chaleur.

Le processus consiste à créer un environnement sous vide poussé, ce qui réduit la pression à un point tel que les molécules peuvent se déplacer sans entrer en collision avec d'autres molécules sur de courtes distances. Cette absence de collisions permet de séparer les matériaux en fonction de leur poids moléculaire plutôt que de leur point d'ébullition. Par conséquent, la distillation moléculaire peut traiter des substances que les méthodes de distillation traditionnelles ne peuvent pas traiter, ce qui garantit une plus grande pureté et préserve l'intégrité des composés sensibles à la chaleur.

Par essence, la distillation moléculaire exploite le libre parcours moyen des molécules pour réaliser des séparations qui ne sont pas réalisables avec les techniques de distillation classiques. Cela en fait un outil inestimable dans des secteurs tels que les produits pharmaceutiques et l'industrie alimentaire, où le maintien de la qualité et de la pureté des produits est primordial.

Comparaison avec la distillation traditionnelle

La distillation traditionnelle exploite les différences de points d'ébullition de diverses substances, une méthode largement utilisée depuis des siècles. Toutefois, cette approche peut être limitée, en particulier lorsqu'il s'agit de matières sensibles à la chaleur ou dont les points d'ébullition sont très proches. En revanche, la distillation moléculaire introduit un nouveau mécanisme qui repose sur le libre parcours moyen des molécules plutôt que sur les différences de points d'ébullition. Cette technique innovante est particulièrement efficace pour les matériaux qui nécessitent une manipulation plus délicate en raison de leur sensibilité thermique ou de leur composition chimique complexe.

Le fait que la distillation moléculaire s'appuie sur le libre parcours moléculaire moyen lui permet de fonctionner à des températures nettement inférieures à celles des méthodes traditionnelles. Cela est possible grâce à la création d'un environnement sous vide poussé, qui minimise la probabilité de dégradation thermique. Le processus implique que les molécules se déplacent en ligne droite jusqu'à ce qu'elles entrent en collision avec une autre molécule ou avec la paroi du récipient, un principe fondamentalement différent du changement de phase observé dans la distillation traditionnelle. Cette différence de fonctionnement permet à la distillation moléculaire d'atteindre des rendements de séparation plus élevés, ce qui en fait un choix idéal pour les industries nécessitant des produits de haute pureté, telles que les industries pharmaceutiques et alimentaires.

En outre, les temps de chauffage courts associés à la distillation moléculaire, facilités par l'utilisation de racleurs pour créer un film uniforme sur la surface de l'évaporateur, renforcent encore son efficacité. Cela permet non seulement de réduire le risque de décomposition des matériaux, mais aussi d'accroître l'efficacité globale du processus de distillation. En se concentrant sur le libre parcours moyen des molécules, la distillation moléculaire offre une méthode de séparation plus précise et plus contrôlée, ce qui la distingue des techniques de distillation traditionnelles.

Principaux avantages de la distillation moléculaire

Vide de distillation élevé

La distillation moléculaire fonctionne dans un environnement de vide poussé, un facteur critique qui améliore considérablement son efficacité. Ce vide poussé est essentiel car il permet au processus de distillation de se dérouler à des températures nettement inférieures à celles des méthodes traditionnelles. En réduisant la pression, le point d'ébullition du mélange liquide est abaissé, ce qui augmente la vitesse de distillation. Cette méthode est particulièrement avantageuse lorsqu'il s'agit de composants sensibles à la température, car elle minimise le risque de dégradation thermique.

Prenons l'exemple de l'eau, qui bout à 100°C (212°F) au niveau de la mer. À Denver, CO, en raison de la pression atmosphérique plus faible, l'eau bout à 95 °C (203 °F). Ce principe est appliqué dans la distillation moléculaire pour créer un vide qui réduit le point d'ébullition des substances distillées. Cela permet non seulement de protéger les composés sensibles à la température contre les dommages, mais aussi d'augmenter la productivité.

Dans des conditions de vide grossier et fin, les points d'ébullition des matériaux sont fortement réduits, ce qui permet aux opérateurs d'éviter la décomposition thermique de leurs produits. Le mécanisme d'essuyage, qui garantit un film uniforme sur la surface de l'évaporateur, améliore encore l'efficacité de l'évaporation, ce qui rend le processus à la fois économe en énergie et très efficace.

Faible température de distillation

La distillation moléculaire fonctionne à des températures nettement inférieures au point d'ébullition des matières premières, ce qui en fait une solution idéale pour les composés sensibles à la chaleur. Ce résultat est obtenu grâce à l'utilisation d'un environnement sous vide poussé, qui réduit la pression autour du mélange liquide. En conséquence, le point d'ébullition du liquide est abaissé, ce qui permet à la distillation de se produire à des températures beaucoup plus basses. Par exemple, à la pression atmosphérique standard, l'eau bout à 100°C (212°F), mais sous vide, elle peut bouillir à des températures aussi basses que 95°C (203°F), en fonction de la réduction de la pression.

Cette méthode de distillation à basse température est particulièrement utile dans les industries qui utilisent des matériaux sensibles à la chaleur, comme dans le traitement du pétrole brut. Dans ce cas, les températures doivent être soigneusement contrôlées pour éviter le craquage thermique des composants de poids moléculaire élevé, qui peut conduire à la formation de coke de pétrole. Ce sous-produit indésirable peut entraîner des problèmes opérationnels importants, notamment le colmatage des tubes de four et de la tuyauterie des colonnes de distillation. En maintenant les températures de distillation en dessous de 370 à 380 °C, la distillation moléculaire garantit que ces hydrocarbures de poids moléculaire élevé restent intacts, préservant ainsi l'intégrité du produit final.

En outre, les basses températures de fonctionnement de la distillation moléculaire minimisent le risque de dégradation ou de décomposition des composants sensibles à la température. Ceci est crucial dans les applications où le maintien des propriétés chimiques et physiques du distillat est essentiel, comme dans la production de produits de haute pureté dans les industries alimentaires et pharmaceutiques. La possibilité de distiller des matières à des températures aussi basses permet non seulement d'améliorer la qualité du produit final, mais aussi de prolonger la durée de vie de l'équipement en réduisant les contraintes thermiques et l'usure.

En résumé, la faible température de distillation obtenue grâce à la distillation moléculaire constitue une solution robuste pour la manipulation de matières sensibles à la chaleur, garantissant un traitement efficace et sûr sans compromettre la qualité du distillat.

Efficacité élevée de la séparation

La distillation moléculaire se distingue par sa capacité unique à atteindre une efficacité de séparation élevée, une caractéristique que les méthodes de distillation traditionnelles ne peuvent tout simplement pas égaler. La nature irréversible du processus lui permet de séparer efficacement des matériaux qui sont autrement imperméables aux techniques de distillation traditionnelles. Ceci est particulièrement avantageux dans les industries où des produits de haute pureté sont essentiels, comme dans les secteurs alimentaire et pharmaceutique.

Dans la distillation traditionnelle, la séparation des matières est principalement basée sur les différences de points d'ébullition. Toutefois, cette méthode est souvent insuffisante lorsqu'il s'agit de mélanges complexes ou de composés sensibles à la chaleur. La distillation moléculaire, en revanche, fonctionne selon le principe de la plage libre de la moyenne moléculaire, ce qui lui permet de séparer des composants dont les points d'ébullition sont très proches ou qui sont sensibles aux températures élevées.

Cette capacité de séparation supérieure n'est pas seulement théorique ; elle a des implications pratiques dans la production de substances pures de haute qualité. Par exemple, dans l'industrie pharmaceutique, la capacité d'extraire des ingrédients actifs purs de mélanges complexes est cruciale pour l'efficacité et la sécurité des médicaments. De même, dans l'industrie alimentaire, l'utilisation de la distillation moléculaire garantit que les huiles et les graisses sont purifiées pour répondre à des normes de qualité strictes, améliorant ainsi la valeur nutritionnelle globale et le goût des produits.

L'efficacité de la distillation moléculaire est encore renforcée par sa capacité à fonctionner dans un environnement de vide poussé et à basse température, ce qui minimise le risque de dégradation thermique. Elle constitue donc un choix idéal pour le traitement de composés délicats qui seraient autrement compromis par les méthodes traditionnelles de distillation à haute température.

En résumé, la grande efficacité de séparation de la distillation moléculaire élargit non seulement le champ des matériaux pouvant être traités efficacement, mais garantit également la production de produits de haute pureté, ce qui en fait une technique indispensable dans les industries qui exigent une précision et une qualité maximales.

Temps de chauffage court

L'utilisation d'un racleur pour créer un film uniforme sur la surface de l'évaporateur améliore considérablement la zone d'évaporation. Cette amélioration permet non seulement d'accélérer le processus de distillation, mais aussi de réduire les risques liés à la décomposition des matériaux. En garantissant un film uniforme et efficace, le racleur joue un rôle essentiel dans la réduction du temps nécessaire au chauffage, préservant ainsi l'intégrité des matériaux sensibles à la chaleur.

Dans la distillation moléculaire, la brièveté du temps de chauffage est un facteur critique qui la distingue des méthodes de distillation traditionnelles. Les méthodes traditionnelles nécessitent souvent une exposition prolongée à des températures élevées, ce qui peut entraîner la dégradation de composés sensibles. En revanche, la distillation moléculaire tire parti de la plage libre moyenne des molécules pour fonctionner à des températures bien inférieures aux points d'ébullition des matières premières. Cette approche permet non seulement de réduire la durée de la distillation, mais aussi de préserver la qualité et la stabilité du distillat.

L'efficacité du racleur à former un film uniforme est cruciale pour l'efficacité globale du processus de distillation. Un film uniforme garantit que toutes les parties de la surface de l'évaporateur sont exposées de la même manière à la source de chaleur, ce qui favorise une évaporation homogène. Cette répartition uniforme de la chaleur réduit la probabilité d'apparition de points chauds, où une surchauffe localisée pourrait entraîner la décomposition de la matière. Par conséquent, le processus de distillation est mieux contrôlé et plus efficace, ce qui permet d'obtenir des produits finis de meilleure qualité.

En outre, la réduction du temps de chauffage dans la distillation moléculaire contribue aux économies d'énergie et à l'efficacité opérationnelle. En minimisant la durée de la phase de chauffage, le processus consomme moins d'énergie que les méthodes de distillation traditionnelles. Cette approche économe en énergie permet non seulement de réduire les coûts d'exploitation, mais elle s'inscrit également dans le cadre de pratiques durables, ce qui fait de la distillation moléculaire un choix respectueux de l'environnement pour les industries qui traitent des matériaux sensibles à la chaleur.

Produits associés

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Presse chauffante à double plaque pour laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Circulateur de bain d'eau de refroidissement et de chauffage de 20 L pour réaction à température constante haute et basse

Articles associés

- Équipement de base pour le chauffage à température constante dans les laboratoires

- Bain-marie à température constante : Utilisation, entretien et fonctionnement

- Exploration du bain-marie multifonctionnel pour cellules électrolytiques : Applications et avantages

- Travaux de préparation et de finition pour l'utilisation d'un bain de réaction thermostatique à basse température

- Comparaison des caractéristiques des bains-marie de laboratoire : un guide pour trouver le bain-marie adapté à vos besoins