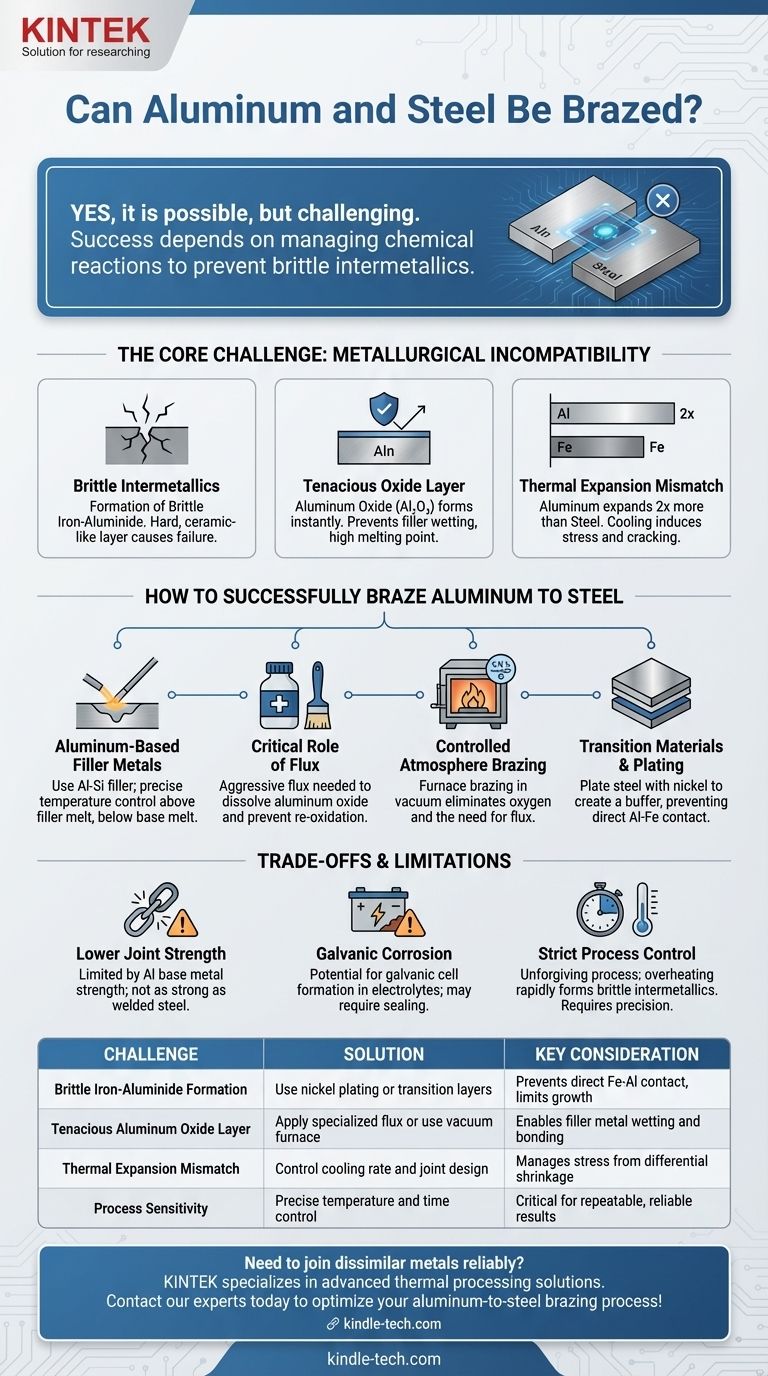

Oui, il est possible de braser l'aluminium à l'acier, mais c'est un processus difficile qui exige des techniques spécialisées pour surmonter les incompatibilités métallurgiques fondamentales. Contrairement au brasage de métaux similaires, l'application simple de chaleur et d'un alliage d'apport standard ne fonctionnera pas et entraînera presque certainement un joint défaillant.

Le défi principal du brasage aluminium-acier n'est pas le processus lui-même, mais la gestion de la réaction chimique au niveau du joint. Le succès dépend entièrement de la prévention de la formation de composés intermétalliques fer-aluminide fragiles, ce qui nécessite un contrôle précis de la température, du temps et des matériaux.

Le défi principal : l'incompatibilité métallurgique

Pour comprendre pourquoi ce joint est difficile, vous devez d'abord comprendre les propriétés conflictuelles des deux métaux de base. Les problèmes vont bien au-delà de la simple fusion d'un métal d'apport entre eux.

Le problème des intermétalliques fragiles

Lorsque l'aluminium et le fer (le composant principal de l'acier) sont chauffés en contact direct, ils réagissent pour former des composés intermétalliques fer-aluminide. Ces composés sont extrêmement durs et fragiles, comme une fine couche de céramique à l'interface du joint.

Un joint contenant ces composés fragiles aura de très mauvaises propriétés mécaniques et se fissurera probablement sous une contrainte ou une vibration minimale. L'objectif principal d'un processus de brasage aluminium-acier réussi est de limiter ou d'empêcher la croissance de cette couche.

La couche d'oxyde tenace

L'aluminium forme instantanément une couche dure et transparente d'oxyde d'aluminium (Al₂O₃) lorsqu'il est exposé à l'air. Cet oxyde a un point de fusion très élevé (environ 2072°C ou 3762°F), ce qui est bien supérieur au point de fusion de l'aluminium lui-même.

Avant que le métal d'apport de brasage ne puisse "mouiller" et adhérer à la surface de l'aluminium, cette couche d'oxyde doit être éliminée chimiquement à l'aide d'un flux agressif ou physiquement empêchée de se former dans un four sous vide.

Le décalage de dilatation thermique

L'aluminium se dilate et se contracte avec les changements de température à environ deux fois le taux de l'acier. Pendant la phase de refroidissement après le brasage, l'aluminium tentera de se contracter beaucoup plus que l'acier.

Cette contraction différentielle induit des contraintes importantes au niveau du joint, ce qui peut provoquer une déformation, une perte de tolérance, ou même une fissuration immédiate, surtout si une couche intermétallique fragile est présente.

Comment braser avec succès l'aluminium à l'acier

Surmonter ces défis nécessite un processus soigneusement contrôlé qui aborde chaque problème directement. Il y a très peu de marge d'erreur.

Utilisation de métaux d'apport à base d'aluminium

La méthode la plus courante utilise un métal d'apport aluminium-silicium (Al-Si). La température de brasage de ces alliages est soigneusement choisie pour être supérieure au point de fusion de l'apport mais bien inférieure au point de fusion du métal de base en aluminium.

Le rôle critique du flux

Pour le brasage au chalumeau ou par induction, un flux très actif est non négociable. Ce n'est pas le même flux que celui utilisé pour le cuivre ou l'acier. Il doit être spécifiquement formulé pour dissoudre agressivement la couche d'oxyde d'aluminium résistante et protéger le joint de la réoxydation pendant le cycle de chauffage.

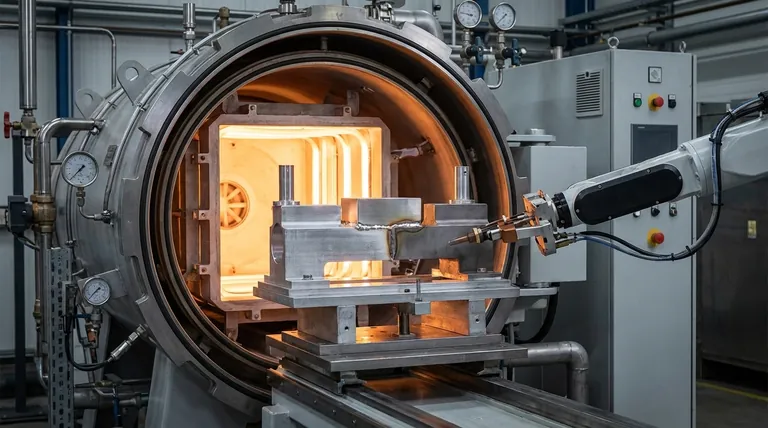

Brasage sous atmosphère contrôlée

Pour la production en grand volume, le brasage en four sous atmosphère contrôlée est la méthode préférée. Cela se fait souvent sous vide, ce qui élimine l'oxygène et empêche la formation d'oxydes dès le départ, éliminant ainsi le besoin de flux corrosif.

Matériaux de transition et placage

Une technique industrielle très efficace consiste à créer un tampon entre les deux métaux. La pièce en acier peut être "beurrée" ou plaquée avec un matériau compatible, tel que le nickel. L'aluminium est ensuite brasé à cette couche intermédiaire, empêchant le contact direct entre le fer et l'aluminium et arrêtant la formation d'intermétalliques fragiles.

Comprendre les compromis et les limites

Même lorsqu'il est exécuté parfaitement, un joint brasé aluminium-acier présente des compromis inhérents que vous devez prendre en compte pour votre application.

Faible résistance du joint

Le joint résultant sera limité par la résistance du métal de base en aluminium et de l'alliage d'apport. Il n'aura pas la résistance d'un assemblage en acier soudé. La conception doit tenir compte de ces caractéristiques de faible résistance.

Potentiel de corrosion galvanique

L'assemblage de deux métaux dissemblables comme l'aluminium et l'acier crée une pile galvanique. En présence d'un électrolyte (comme l'humidité), le métal le plus actif (l'aluminium) se corrodera préférentiellement. Le joint fini peut nécessiter un scellement ou un revêtement pour prévenir une dégradation environnementale à long terme.

Contrôle strict du processus

Ce n'est pas un processus indulgent. La surchauffe du joint, même pendant quelques secondes, peut accélérer considérablement la croissance de la couche intermétallique fragile, ruinant l'intégrité du joint. Un contrôle précis de la température et du temps est essentiel pour un succès reproductible.

Faire le bon choix pour votre application

Le choix de la méthode correcte dépend entièrement des objectifs, du volume et de la fiabilité requis de votre projet.

- Si votre objectif principal est le prototypage ou un assemblage unique : L'utilisation d'une baguette de brasage aluminium spécialisée à âme de flux est réalisable, mais nécessite une pratique significative pour maîtriser le contrôle de la température.

- Si votre objectif principal est la production en grand volume et la fiabilité : Un processus de brasage en four contrôlé, impliquant souvent le placage du composant en acier, est la seule voie commercialement viable.

- Si votre objectif principal est une résistance et une durabilité maximales : Réévaluez si le brasage est la bonne méthode ; les fixations mécaniques ou les adhésifs structurels spécialisés pourraient être des alternatives plus robustes.

L'assemblage réussi de l'aluminium et de l'acier par brasage exige de le traiter non pas comme une simple tâche d'assemblage, mais comme un processus métallurgique précis.

Tableau récapitulatif :

| Défi | Solution | Considération clé |

|---|---|---|

| Formation d'intermétalliques fer-aluminide fragiles | Utiliser un placage de nickel ou des couches de transition | Empêche le contact direct Fe-Al, limite la croissance intermétallique |

| Couche d'oxyde d'aluminium tenace | Appliquer un flux spécialisé ou utiliser un four sous vide | Permet le mouillage et le collage du métal d'apport |

| Décalage de dilatation thermique | Contrôler le taux de refroidissement et la conception du joint | Gère le stress dû à la contraction différentielle |

| Sensibilité du processus | Contrôle précis de la température et du temps | Critique pour des résultats reproductibles et fiables |

Besoin d'assembler des métaux dissemblables de manière fiable ? Chez KINTEK, nous sommes spécialisés dans les solutions de traitement thermique avancées pour les combinaisons de matériaux difficiles. Notre expertise en brasage sous atmosphère contrôlée et en équipement de laboratoire spécialisé peut vous aider à obtenir des joints aluminium-acier solides et durables pour vos besoins de R&D ou de production. Discutons de votre application — contactez nos experts dès aujourd'hui pour optimiser votre processus de brasage !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite