Oui, l'aluminium peut être fritté, mais le processus est considérablement plus difficile que pour des matériaux comme le fer ou le cuivre. Le succès repose sur la capacité à surmonter la couche d'oxyde tenace et naturellement formée à la surface des particules de poudre d'aluminium, qui agit comme une barrière à la liaison métallique nécessaire pour un frittage réussi.

Bien que techniquement possible, le frittage de l'aluminium est un processus spécialisé qui nécessite des techniques avancées pour perturber sa couche d'oxyde persistante. Pour de nombreuses applications, les méthodes de fabrication traditionnelles comme le moulage ou l'usinage restent plus pratiques et plus rentables.

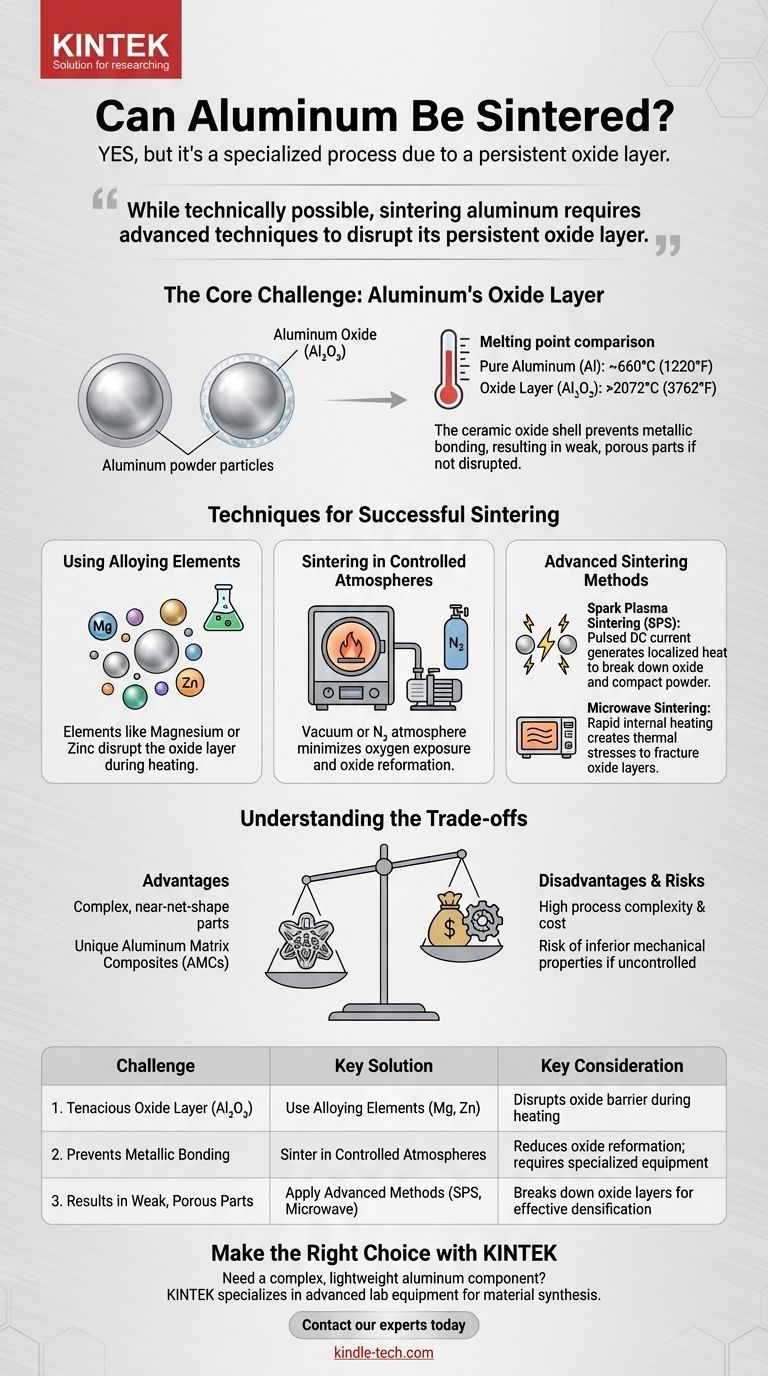

Le défi principal : la couche d'oxyde de l'aluminium

Pour comprendre pourquoi le frittage de l'aluminium est difficile, vous devez d'abord comprendre le comportement du matériau au niveau microscopique. L'obstacle principal n'est pas l'aluminium lui-même, mais la coque céramique qui enveloppe chaque particule de poudre.

Qu'est-ce que la couche d'oxyde ?

L'aluminium est très réactif avec l'oxygène. Lorsqu'il est exposé à l'air, il forme instantanément une couche très fine, dure et chimiquement stable d'oxyde d'aluminium (Al₂O₃), également connue sous le nom d'alumine.

Cette couche d'oxyde est auto-passivante, ce qui signifie qu'elle protège l'aluminium sous-jacent d'une oxydation supplémentaire, c'est pourquoi les pièces en aluminium sont si résistantes à la corrosion.

Pourquoi cela empêche le frittage

Le problème principal est la grande différence de points de fusion. L'aluminium pur fond à environ 660°C (1220°F), tandis que sa couche d'oxyde, l'Al₂O₃, fond à plus de 2072°C (3762°F).

Lors d'un processus de frittage conventionnel, la température du four est suffisamment élevée pour provoquer une diffusion atomique entre les particules métalliques, les fusionnant ensemble. Avec l'aluminium, la température requise pour fritter le métal est beaucoup trop basse pour briser les coques d'oxyde céramique à haute température environnantes. Les particules restent isolées les unes des autres.

L'impact sur les propriétés mécaniques

Si cette barrière d'oxyde n'est pas correctement éliminée ou perturbée, la pièce résultante sera un ensemble faiblement lié de particules de poudre plutôt qu'un composant métallique solide. Cela conduit à une porosité élevée, une faible résistance mécanique et une fragilité, rendant la pièce peu fiable pour la plupart des applications d'ingénierie.

Techniques pour fritter l'aluminium avec succès

Les ingénieurs ont développé plusieurs stratégies spécialisées pour surmonter le défi de la couche d'oxyde. Ces méthodes sont essentielles pour produire des composants en aluminium fritté denses et solides.

Utilisation d'éléments d'alliage

Une stratégie courante consiste à mélanger la poudre d'aluminium avec des éléments d'alliage spécifiques. Des éléments comme le magnésium, le zinc ou le lithium peuvent aider à perturber la couche d'oxyde pendant le chauffage, permettant aux particules d'aluminium pur d'entrer en contact et de se lier.

Frittage en atmosphères contrôlées

La réalisation du processus de frittage sous vide ou dans une atmosphère à base d'azote minimise l'oxygène disponible, ce qui peut aider à réduire la reformation de la couche d'oxyde pendant le chauffage. Cependant, cela n'élimine pas l'oxyde déjà présent sur la poudre.

Méthodes de frittage avancées

Les technologies plus récentes et plus avancées sont souvent plus efficaces pour l'aluminium.

- Frittage plasma par étincelles (SPS) : Cette méthode utilise un courant continu pulsé pour générer du plasma entre les particules. Cela crée une chaleur intense et localisée qui peut physiquement briser les couches d'oxyde tout en appliquant simultanément une pression pour compacter la poudre, permettant une densification rapide et efficace.

- Frittage par micro-ondes : Cette technique utilise l'énergie des micro-ondes pour chauffer le matériau en interne. Ce chauffage rapide et volumétrique peut créer des contraintes thermiques qui aident à fracturer les couches d'oxyde, favorisant une meilleure liaison.

Comprendre les compromis

Choisir de fritter l'aluminium implique d'équilibrer ses avantages potentiels avec des complexités et des coûts de processus importants. Ce n'est pas une méthode universellement supérieure.

Les avantages de l'aluminium fritté

Lorsqu'il est exécuté correctement, le frittage permet la création de pièces complexes, quasi-nettes avec un minimum de déchets de matériaux, ce qui peut être difficile ou coûteux à réaliser avec l'usinage.

Cela ouvre également la voie à la création de composites à matrice d'aluminium (CMA) uniques en mélangeant de la poudre d'aluminium avec des renforts céramiques pour obtenir des propriétés spécifiques impossibles avec les alliages standard.

Les inconvénients et les risques

Le principal inconvénient est la complexité et le coût du processus. L'équipement spécialisé et les environnements contrôlés requis pour un frittage d'aluminium réussi sont plus coûteux que les configurations de métallurgie des poudres conventionnelles.

Il existe également un risque important de produire des pièces avec des propriétés mécaniques inférieures si le processus n'est pas parfaitement contrôlé. La densité et la résistance finales peuvent être très sensibles à la qualité de la poudre, à la pureté de l'atmosphère et aux profils de température.

Faire le bon choix pour votre objectif

Votre décision d'utiliser le frittage pour une pièce en aluminium doit être motivée par votre application finale et vos priorités de conception.

- Si votre objectif principal est de créer des pièces complexes, légères, quasi-nettes et que la performance est critique : Le frittage est une voie viable, mais nécessite un investissement important dans le développement de processus ou un partenariat avec un fournisseur spécialisé.

- Si votre objectif principal est une résistance maximale, une résistance à la fatigue ou une rentabilité pour des géométries simples : Les méthodes traditionnelles comme l'usinage CNC à partir de billettes, le moulage sous pression ou l'extrusion sont presque toujours le choix supérieur.

- Si votre objectif principal est de développer de nouveaux matériaux aux propriétés uniques (par exemple, les CMA) : Les techniques de frittage avancées comme le frittage plasma par étincelles sont souvent la meilleure ou la seule méthode disponible.

Comprendre ces défis et solutions fondamentaux est la clé pour déterminer si le frittage est la bonne voie de fabrication pour votre application spécifique.

Tableau récapitulatif :

| Défi | Solution clé | Considération clé |

|---|---|---|

| Couche d'oxyde tenace (Al₂O₃) | Utiliser des éléments d'alliage (Mg, Zn) | Perturbe la barrière d'oxyde pendant le chauffage |

| Empêche la liaison métallique | Fritter en atmosphères contrôlées | Réduit la reformation de l'oxyde ; nécessite un équipement spécialisé |

| Entraîne des pièces faibles et poreuses | Appliquer des méthodes avancées (SPS, Micro-ondes) | Brise les couches d'oxyde pour une densification efficace |

Besoin de produire un composant en aluminium complexe et léger ? Le frittage de l'aluminium est un processus hautement spécialisé. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la synthèse de matériaux difficiles. Notre expertise peut vous aider à naviguer dans les complexités du frittage de l'aluminium pour obtenir des résultats de haute performance. Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir la bonne solution pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les spécifications des granulés de biomasse ? Les indicateurs clés pour une chaleur efficace et propre

- Qu'est-ce que la croissance anormale des grains lors du frittage ? Comprendre un défaut microstructural clé

- La pyrolyse produit-elle de la pollution ? Comprendre l'impact environnemental de la conversion moderne des déchets

- Combien de types de dépôt physique en phase vapeur existe-t-il ? Les 4 principaux procédés PVD expliqués

- Quelle est l'utilité d'un évaporateur en laboratoire ? Élimination douce des solvants pour les échantillons sensibles

- Combien de temps faut-il à une fournaise pour se réchauffer ? Comprendre la séquence d'allumage normale de 1 à 3 minutes

- Qu'est-ce que l'identification des diamants ? Le guide ultime pour vérifier les diamants naturels et de laboratoire

- À quelle température faut-il braser le cuivre ? Maîtrisez la chaleur parfaite pour des joints solides et étanches.