Oui, le carbone brûle absolument dans un four. Ce processus, connu sous le nom d'élimination du carbone ou d'oxydation, est une étape critique et souvent délicate du cycle de cuisson. Il est essentiel pour obtenir un corps céramique solide et durable, mais s'il est mal géré, il peut être la source de graves défauts de cuisson.

L'élimination du carbone et des matières organiques de l'argile est une réaction chimique nécessaire. Le défi principal est de s'assurer que cette élimination est complète avant que la surface de l'argile ne se scelle, car le carbone piégé peut entraîner des défauts tels que le soufflage, le cœur noir et la fragilité de la pièce finale.

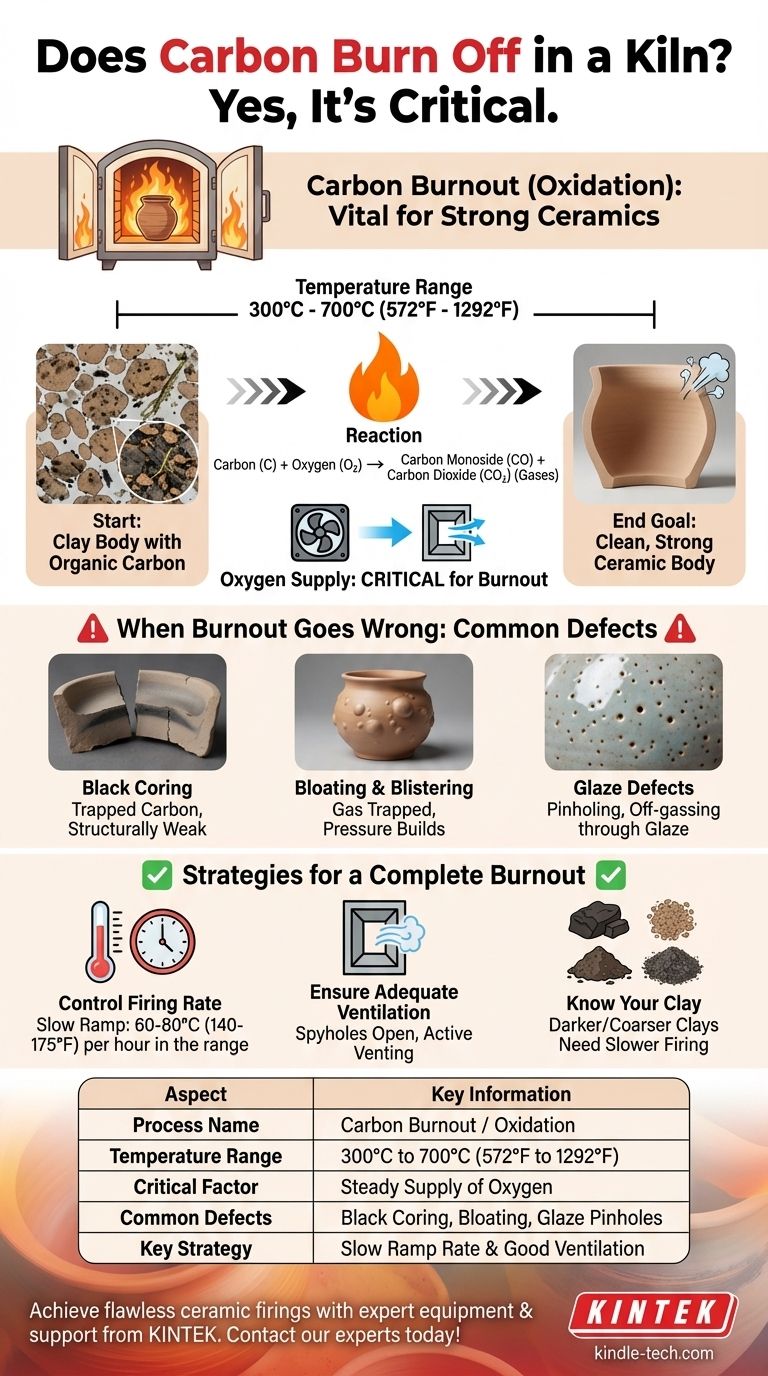

La chimie de l'élimination du carbone

De quel « carbone » parlons-nous ?

Lorsque nous parlons de carbone dans l'argile, nous faisons référence à plus que du simple carbone élémentaire. Cela inclut une gamme de composés organiques, de lignines et d'autres matières carbonées naturellement présentes dans les argiles brutes et certains additifs.

Ces matériaux sont les restes d'anciennes vies végétales et animales. Les argiles plus foncées, comme de nombreux corps de grès et de terre cuite, contiennent généralement un pourcentage plus élevé de ces composés.

La réaction d'oxydation

L'élimination du carbone est un processus d'oxydation. Entre environ 300 °C et 700 °C (572 °F et 1292 °F), le carbone dans le corps d'argile réagit avec l'oxygène disponible à l'intérieur du four.

Cette réaction convertit le carbone solide en monoxyde de carbone (CO) et en dioxyde de carbone (CO2) gazeux. Ces gaz doivent pouvoir s'échapper du corps d'argile et être évacués du four.

Le rôle critique de l'oxygène

La réaction chimique ne peut pas se produire sans un apport constant d'oxygène. Un four trop hermétiquement fermé ou manquant de ventilation adéquate affamera le processus.

Sans oxygène suffisant, le carbone restera piégé dans l'argile, préparant le terrain pour des problèmes de comportement à des températures plus élevées.

Quand l'élimination tourne mal : défauts courants

Si la phase d'élimination est précipitée ou privée d'oxygène, le carbone n'a pas le temps de se convertir entièrement en gaz et de s'échapper. Cela conduit à plusieurs échecs de cuisson courants et destructeurs.

Cœur noir (Black Coring)

C'est le signe le plus direct d'une élimination incomplète. Si vous cassez une pièce finie et voyez une ligne noire ou grise au centre de la paroi d'argile, vous voyez du carbone piégé.

Cela se produit lorsque la température du four augmente trop rapidement, provoquant la vitrification (devenir vitreuse et non poreuse) de la surface de l'argile avant que le carbone intérieur ne soit brûlé. La surface scellée empêche l'oxygène d'entrer et le CO/CO2 d'en sortir. Une pièce à cœur noir est structurellement faible.

Soufflage et cloquage (Bloating and Blistering)

Le soufflage est le stade avancé du cœur noir. Lorsque la température continue d'augmenter au-delà de la phase d'élimination, le carbone piégé tentera toujours de s'oxyder, créant du gaz CO/CO2.

Étant donné que la surface de l'argile est déjà scellée, ce gaz est piégé. La pression s'accumule et gonfle la paroi d'argile, créant des soufflures ou des cloques disgracieuses et ruineuses.

Défauts de glaçure

Une élimination incomplète peut également ruiner vos glaçures. Si le corps d'argile dégage encore des gaz pendant que la glaçure est en fusion, ces gaz remonteront à travers la glaçure.

Ce dégazage est une cause principale de piqûres et de petites cloques dans la surface de glaçure finale, compromettant sa fonction protectrice et son esthétique.

Stratégies pour une élimination complète

La clé pour prévenir ces défauts est de donner au carbone trois choses : le temps, la température et l'oxygène.

Contrôlez votre vitesse de cuisson

La stratégie la plus efficace est de cuire lentement à travers la fenêtre d'élimination du carbone (environ 300 °C à 700 °C). Une vitesse de montée lente de 60 à 80 °C (140 à 175 °F) par heure dans cette plage est un point de départ sûr.

Ce rythme lent donne à l'oxygène le temps de pénétrer dans le corps d'argile et aux gaz résultants le temps de s'échapper avant que la surface ne se scelle.

Assurez une ventilation adéquate

Votre four doit respirer. Gardez les trous d'observation ouverts et assurez-vous que votre évent de four fonctionne pendant cette phase. Cela accomplit deux choses : cela attire de l'air frais et riche en oxygène dans le four et élimine activement le CO/CO2 produit.

Une atmosphère de four bien ventilée améliore considérablement l'efficacité du processus d'élimination.

Connaissez votre corps d'argile

Sachez que les argiles plus foncées, les argiles plus grossières ou les argiles à forte teneur en matières organiques sont plus exigeantes. Elles contiennent plus de matière qui doit être éliminée et peuvent nécessiter une vitesse de cuisson encore plus lente et une ventilation plus agressive.

Faire le bon choix pour votre cuisson

- Si votre objectif principal est de corriger le cœur noir ou le soufflage : Vous devez ralentir votre montée en température entre 300 °C et 700 °C et augmenter la ventilation du four.

- Si votre objectif principal est d'éliminer les piqûres dans votre glaçure : Assurez-vous que l'élimination est complète en prolongeant la phase à basse température de votre cuisson avant d'atteindre les températures de fusion de la glaçure.

- Si votre objectif principal est d'assurer des résultats constants avec une nouvelle argile : Programmez toujours une montée prudente et lente avec beaucoup de ventilation à travers la fenêtre d'élimination pour vos cuissons d'essai.

Maîtriser la phase délicate de l'élimination du carbone est fondamental pour prendre le contrôle de vos résultats de cuisson.

Tableau récapitulatif :

| Aspect | Information clé |

|---|---|

| Nom du processus | Élimination du carbone / Oxydation |

| Plage de température | 300 °C à 700 °C (572 °F à 1292 °F) |

| Facteur critique | Apport constant d'oxygène |

| Défauts courants | Cœur noir, soufflage, piqûres de glaçure |

| Stratégie clé | Vitesse de montée lente (60-80°C/heure) et bonne ventilation |

Obtenez des cuissons céramiques impeccables avec l'équipement de laboratoire expert et le soutien de KINTEK !

Maîtriser la phase délicate de l'élimination du carbone est crucial pour obtenir des résultats solides et sans défaut. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables fiables — des fours à contrôle précis aux systèmes de ventilation efficaces — dont votre laboratoire a besoin pour garantir un succès constant.

Laissez-nous vous aider à optimiser votre processus de cuisson. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir les bonnes solutions pour vous.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Petit four rotatif électrique pour la régénération du charbon actif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse