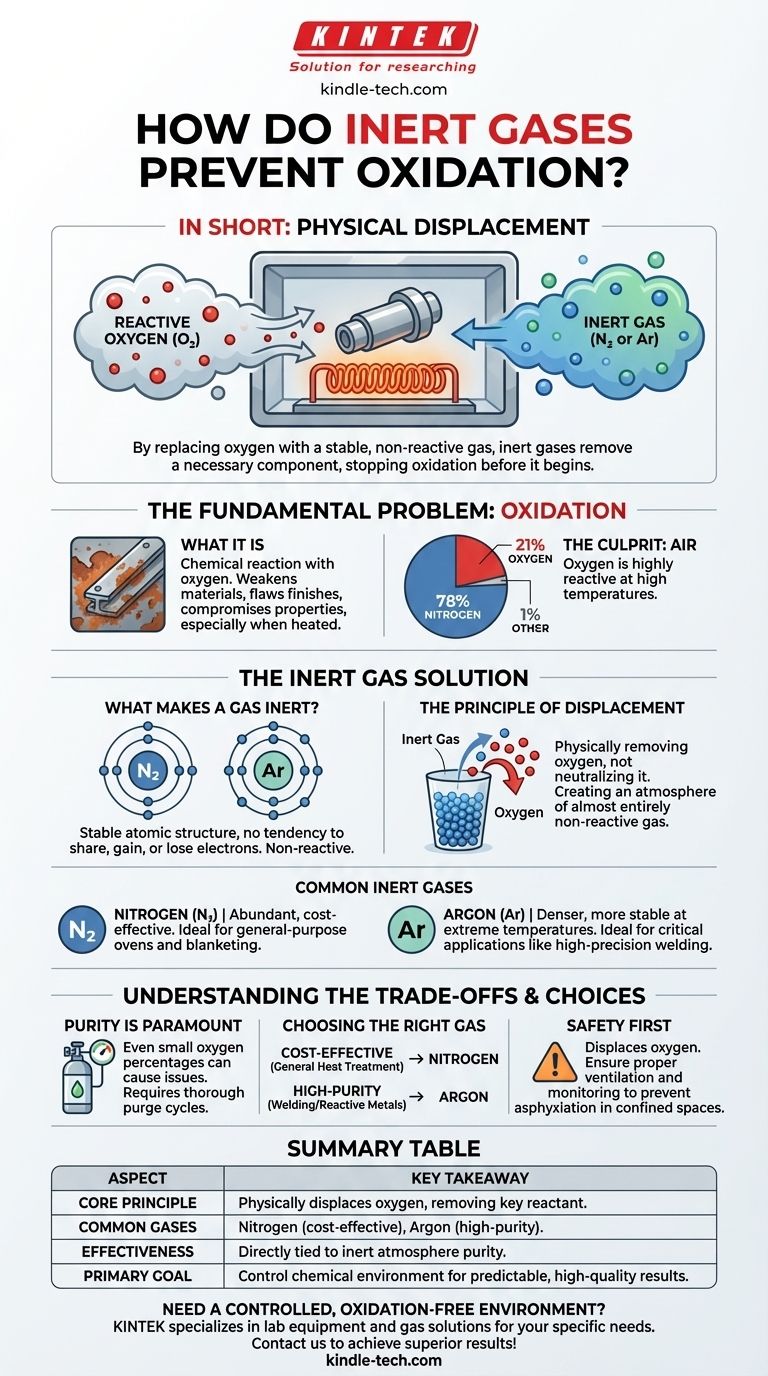

En bref, les gaz inertes empêchent l'oxydation en déplaçant physiquement l'oxygène. Ils sont pompés dans un environnement scellé, expulsant l'air réactif riche en oxygène et le remplaçant par un gaz stable et non réactif qui forme une barrière protectrice autour du matériau.

Le principe fondamental est simple : l'oxydation est une réaction chimique qui nécessite de l'oxygène comme ingrédient clé. En remplaçant l'oxygène par un gaz chimiquement stable qui refuse de participer aux réactions, vous éliminez efficacement un composant nécessaire, stoppant l'oxydation avant qu'elle ne commence.

Le problème fondamental : l'oxydation

Qu'est-ce que l'oxydation ?

L'oxydation est un processus chimique qui se produit lorsqu'une substance réagit avec l'oxygène. C'est la même réaction qui provoque la rouille du fer, le brunissement d'une pomme coupée ou la combustion d'un feu.

Dans les environnements industriels, surtout lorsque les matériaux sont chauffés, ce processus s'accélère considérablement. Une oxydation indésirable peut affaiblir les matériaux, compromettre leurs propriétés électriques ou créer une finition de surface défectueuse.

Pourquoi l'air est-il le coupable ?

L'air qui nous entoure est composé d'environ 78 % d'azote et de 21 % d'oxygène. Bien que l'azote soit assez stable, l'oxygène est très réactif et se combine facilement avec d'autres éléments, surtout à haute température.

Par conséquent, l'objectif de nombreux processus de fabrication ou scientifiques sensibles est de créer un environnement complètement dépourvu de cet oxygène réactif.

La solution du gaz inerte

Qu'est-ce qui rend un gaz « inerte » ?

Un gaz est considéré comme « inerte » ou « noble » en raison de sa structure atomique. Les gaz comme l'argon et l'azote possèdent une couche externe d'électrons complète.

Cette configuration stable signifie qu'ils n'ont aucune tendance à partager, gagner ou perdre des électrons. Par conséquent, ils ne participent pas aux réactions chimiques dans la plupart des conditions.

Le principe de déplacement

L'utilisation d'un gaz inerte ne vise pas à neutraliser l'oxygène ; elle vise à l'éliminer physiquement. Imaginez remplir un verre plein d'eau avec du sable : le sable déplace l'eau, la poussant jusqu'à ce que le verre ne contienne que du sable.

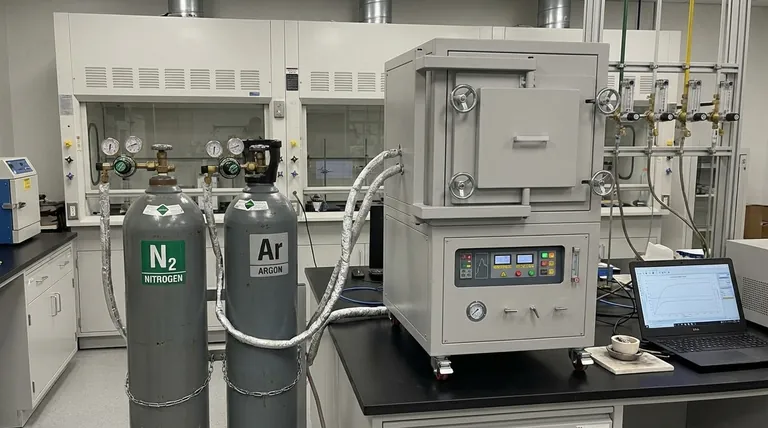

De même, un gaz inerte comme l'azote ou l'argon est introduit dans une chambre (comme un four ou une zone de soudage), purgant l'oxygène et créant une nouvelle atmosphère composée presque entièrement du gaz non réactif.

Gaz inertes courants

Les gaz inertes les plus couramment utilisés à cette fin sont l'azote (N₂) et l'argon (Ar).

L'azote est abondant et peu coûteux, ce qui en fait le choix privilégié pour de nombreuses applications. L'argon est plus dense que l'air et encore plus inerte que l'azote, ce qui le rend idéal pour les applications critiques comme le soudage TIG de haute précision où une protection absolue est requise.

Comprendre les compromis

La pureté est primordiale

L'efficacité d'une atmosphère inerte est directement liée à sa pureté. Même un faible pourcentage d'oxygène résiduel peut suffire à provoquer une oxydation indésirable, surtout à haute température.

C'est pourquoi les processus impliquent souvent un « cycle de purge » pour rincer complètement la chambre avant le début de l'opération principale (comme le chauffage).

Choisir le bon gaz

Bien que l'azote et l'argon soient inertes, ils ne sont pas interchangeables pour toutes les tâches. L'azote est un cheval de bataille rentable pour les fours à usage général et le « blanketing » (inertage).

L'argon, étant plus dense et plus stable à des températures extrêmes, offre un bouclier plus robuste. Il est préféré pour le soudage de métaux exotiques ou dans la fabrication avancée où la moindre réaction avec l'azote pourrait poser problème.

Sécurité et manipulation

Il est essentiel de se rappeler que si les gaz inertes sont non toxiques, ils déplacent l'oxygène. Dans un espace confiné, une fuite peut créer une atmosphère déficiente en oxygène qui présente un risque grave d'asphyxie. Une ventilation et une surveillance appropriées sont essentielles.

Faire le bon choix pour votre objectif

La sélection de l'approche correcte dépend entièrement de la sensibilité et de l'objectif de votre processus.

- Si votre objectif principal est la prévention de l'oxydation rentable pour le traitement thermique général : L'azote est presque toujours le choix supérieur en raison de son faible coût et de sa grande disponibilité.

- Si votre objectif principal est le soudage ou le traitement de métaux réactifs à haute pureté à des températures extrêmes : L'argon offre un bouclier plus fiable et totalement non réactif, justifiant son coût plus élevé.

En fin de compte, l'utilisation d'un gaz inerte consiste à prendre le contrôle délibéré de l'environnement chimique pour garantir un résultat prévisible et de haute qualité.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Principe de base | Déplace physiquement l'oxygène, supprimant un réactif clé nécessaire à l'oxydation. |

| Gaz courants | Azote (rentable), Argon (haute pureté pour les applications critiques). |

| Efficacité | Directement liée à la pureté de l'atmosphère inerte ; même de faibles niveaux d'oxygène peuvent causer des problèmes. |

| Objectif principal | Contrôler l'environnement chimique pour prévenir les réactions indésirables et garantir des résultats prévisibles. |

Besoin de créer un environnement contrôlé et sans oxydation pour vos processus de laboratoire ? KINTEK est spécialisée dans la fourniture de l'équipement de laboratoire et des solutions gazeuses adaptées à vos besoins spécifiques. Que vous ayez besoin d'un inertage à l'azote rentable ou de systèmes à l'argon de haute pureté pour des applications sensibles, notre expertise garantit la protection de vos matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère réductrice ou oxydante ? Contrôlez les propriétés des matériaux dans votre processus

- Pourquoi l'ammoniac est-il utilisé dans le processus de recuit ? Pour une atmosphère protectrice rentable

- Quelle est la fonction d'un four à atmosphère sous vide poussé dans la validation des modèles de diffusion de l'hydrogène ? Assurer des données pures.

- Quelle est la signification de l'atmosphère contrôlée ? Préserver la fraîcheur et prolonger la durée de conservation

- À quoi sert un four à cornue ? Contrôle précis de l'atmosphère pour le durcissement superficiel

- Pourquoi les corps bruts LOM céramiques doivent-ils subir un traitement thermique dans un four à atmosphère contrôlée ? Assurer l'intégrité structurelle

- Quelle est l'importance des gaz inertes ? Exploiter la stabilité pour le contrôle des processus et la sécurité

- Quel rôle joue une couverture de gaz argon de haute pureté dans les tests de corrosion à haute température ? Assurer une précision de données précise