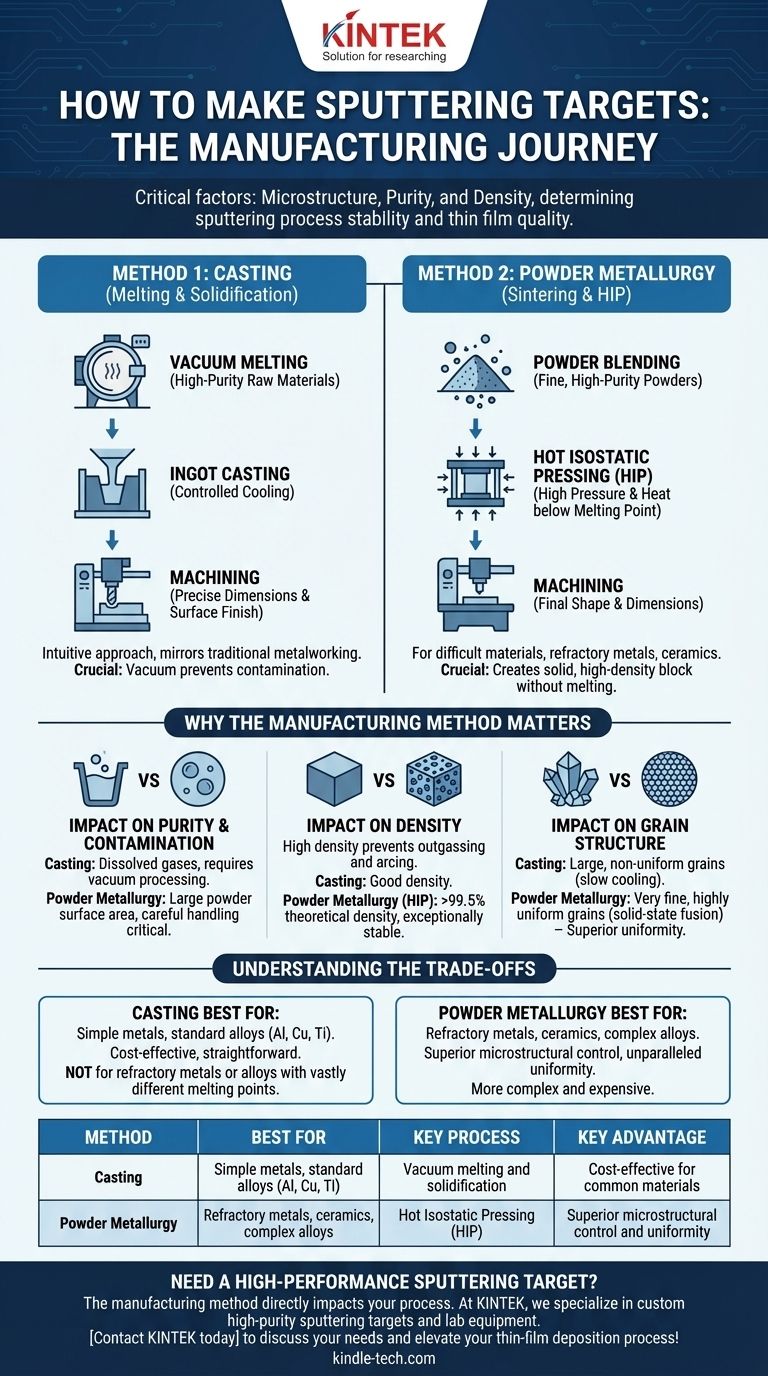

Les cibles de pulvérisation cathodique sont principalement fabriquées selon deux méthodes distinctes : la coulée et la métallurgie des poudres. Le choix entre les deux est déterminé par les propriétés du matériau, telles que son point de fusion et sa composition. Pour de nombreux alliages standard, le processus implique la fusion de matières premières de haute pureté dans un environnement sous vide, leur coulée dans un lingot, puis l'usinage du lingot aux dimensions finales requises.

La méthode de fabrication n'est pas seulement une étape de fabrication ; c'est le facteur le plus critique déterminant la microstructure, la pureté et la densité de la cible. Ces propriétés, à leur tour, contrôlent directement la stabilité de votre processus de pulvérisation cathodique et la qualité de votre film mince déposé.

Les méthodes fondamentales : Coulée contre Métallurgie des Poudres

Comprendre comment une cible est fabriquée est essentiel pour dépanner les incohérences du film et sélectionner le bon matériau pour un nouveau processus. Chaque méthode produit une cible avec une structure interne fondamentalement différente.

Méthode 1 : Coulée (Fusion et Solidification)

La coulée est une approche intuitive qui imite le travail traditionnel des métaux. Le processus commence par la fusion de matières premières de haute pureté dans un environnement strictement contrôlé.

Ce métal en fusion est ensuite versé dans un moule pour refroidir et se solidifier en une forme brute appelée lingot.

De manière cruciale, l'ensemble de ce processus est généralement effectué dans un four sous vide. Le vide empêche le métal en fusion de réagir avec l'oxygène ou l'azote de l'air, ce qui introduirait des contaminants dans la cible finale.

Une fois refroidi, le lingot subit un usinage approfondi. Cette étape finale découpe la cible aux dimensions précises requises par la cathode de pulvérisation et crée la finition de surface nécessaire.

Méthode 2 : Métallurgie des Poudres (Frittage)

La métallurgie des poudres (MP) est une technique plus avancée utilisée pour les matériaux difficiles ou impossibles à couler. Cela inclut les matériaux ayant des points de fusion extrêmement élevés ou les alliages composés d'éléments qui ne se mélangent pas bien à l'état fondu.

Le processus commence par des poudres extrêmement fines et de haute pureté des matériaux constitutifs. Ces poudres sont mesurées et mélangées avec précision pour assurer un mélange parfaitement homogène.

Ce mélange de poudre est ensuite consolidé sous une pression et une température immenses. Une technique courante est le Pressage Isostatique à Chaud (HIP), où le matériau est chauffé bien en dessous de son point de fusion tout en étant soumis à une haute pression sous toutes les directions.

Cette combinaison de chaleur et de pression provoque la liaison et la fusion des particules de poudre, créant un bloc solide à haute densité sans jamais le faire fondre. Ce bloc solide est ensuite usiné à sa forme finale, tout comme un lingot coulé.

Pourquoi la méthode de fabrication est importante

Le choix entre la coulée et la MP a un impact direct sur les caractéristiques physiques de la cible, ce qui a un effet significatif sur les performances de pulvérisation cathodique.

Impact sur la pureté et la contamination

Les deux méthodes visent une grande pureté, mais la source de contamination diffère. Dans la coulée, le risque principal est la présence de gaz dissous comme l'oxygène provenant de tout air résiduel. Le traitement sous vide est essentiel pour minimiser cela.

En MP, le risque provient de la grande surface des poudres initiales, qui peuvent adsorber de l'humidité ou d'autres contaminants. Une manipulation soignée des poudres est essentielle.

Impact sur la densité

Une cible à haute densité est cruciale pour un processus stable. La porosité (espace vide) à l'intérieur d'une cible peut piéger des gaz, qui peuvent se dégager violemment lors de la pulvérisation cathodique, provoquant des arcs et des projections de particules sur votre substrat.

Bien que la coulée produise des cibles denses, des techniques comme le HIP en métallurgie des poudres sont réputées pour atteindre des densités supérieures à 99,5 % du maximum théorique, créant un matériau exceptionnellement stable.

Impact sur la structure du grain

C'est la différence la plus significative. La coulée implique un refroidissement lent à partir d'un état liquide, ce qui entraîne souvent des grains cristallins larges et non uniformes.

La métallurgie des poudres, en revanche, fusionne de petites particules ensemble à l'état solide, produisant une cible avec une structure de grain très fine et hautement uniforme. Une structure de grain uniforme conduit à un taux de pulvérisation plus constant sur toute la surface de la cible, améliorant l'uniformité du film déposé.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le choix idéal dépend entièrement du matériau traité et du résultat souhaité.

Le cas de la coulée

La coulée est souvent plus rentable et simple pour les métaux et alliages courants comme l'aluminium, le cuivre ou le titane. Elle convient bien aux matériaux ayant un point de fusion unique et raisonnable.

Cependant, la coulée pose des problèmes avec les métaux réfractaires (par exemple, le tungstène) en raison de leurs points de fusion extrêmes. Elle est également inappropriée pour les alliages dont les composants ont des points de fusion très différents, car ils peuvent se séparer lors du refroidissement (ségrégation).

Le cas de la métallurgie des poudres

La métallurgie des poudres excelle là où la coulée échoue. C'est la méthode préférée, et souvent la seule, pour produire des cibles en métaux réfractaires, des cibles céramiques (comme l'oxyde d'indium-étain, ou ITO) et des alliages complexes.

Le principal avantage est le contrôle microstructural supérieur, qui offre une uniformité de pulvérisation inégalée. Le principal inconvénient est qu'il s'agit généralement d'un processus plus complexe et plus coûteux.

Faire le bon choix pour votre matériau

La méthode de fabrication est une spécification clé que vous devriez considérer lors de l'approvisionnement d'une cible.

- Si votre matériau est un métal simple ou un alliage standard : La coulée est souvent la méthode la plus économique et la plus efficace qui donne d'excellents résultats.

- Si votre matériau est un alliage complexe, un métal réfractaire ou une céramique : La métallurgie des poudres est presque toujours le choix supérieur ou le seul choix viable pour garantir l'intégrité et la performance du matériau.

- Si votre objectif principal est une uniformité maximale du film et une stabilité du processus : Privilégiez une cible fabriquée par métallurgie des poudres (spécifiquement HIP) pour sa structure de grain fine et homogène.

Comprendre le parcours de fabrication de votre cible est la première étape pour contrôler la qualité et la cohérence de votre film mince final.

Tableau récapitulatif :

| Méthode | Idéale pour | Processus clé | Avantage clé |

|---|---|---|---|

| Coulée | Métaux simples, alliages standard (Al, Cu, Ti) | Fusion sous vide et solidification | Rentable pour les matériaux courants |

| Métallurgie des Poudres | Métaux réfractaires, céramiques, alliages complexes | Pressage Isostatique à Chaud (HIP) | Contrôle microstructural et uniformité supérieurs |

Besoin d'une cible de pulvérisation cathodique haute performance pour votre laboratoire ?

La méthode de fabrication a un impact direct sur la stabilité de votre processus de pulvérisation cathodique et sur la qualité du film mince. Chez KINTEK, nous sommes spécialisés dans la production de cibles de pulvérisation cathodique de haute pureté et d'équipements de laboratoire adaptés aux exigences spécifiques de votre matériau et de votre application. Que vous ayez besoin de cibles coulées pour des alliages standard ou de cibles par métallurgie des poudres pour des métaux réfractaires et des céramiques, notre expertise garantit des performances optimales et une uniformité du film.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en cibles et améliorer votre processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité