Décider entre le PVD et le revêtement en poudre n'est pas une question de savoir lequel est universellement « meilleur », mais lequel est fondamentalement adapté à votre application spécifique. Alors que le dépôt physique en phase vapeur (PVD) offre une dureté et une durabilité supérieures au niveau microscopique, le revêtement en poudre offre une finition protectrice, épaisse et économique avec une vaste gamme d'options de couleurs. Ces deux technologies résolvent des problèmes différents et sont rarement interchangeables.

La distinction fondamentale est simple : le PVD applique un film céramique ou métallique extrêmement mince et dur dans un vide, tandis que le revêtement en poudre applique une couche épaisse et durable de peinture polymère à l'aide d'un processus électrostatique. Le choix entre les deux dépend entièrement de vos priorités en matière de durabilité, de précision, de coût et d'esthétique.

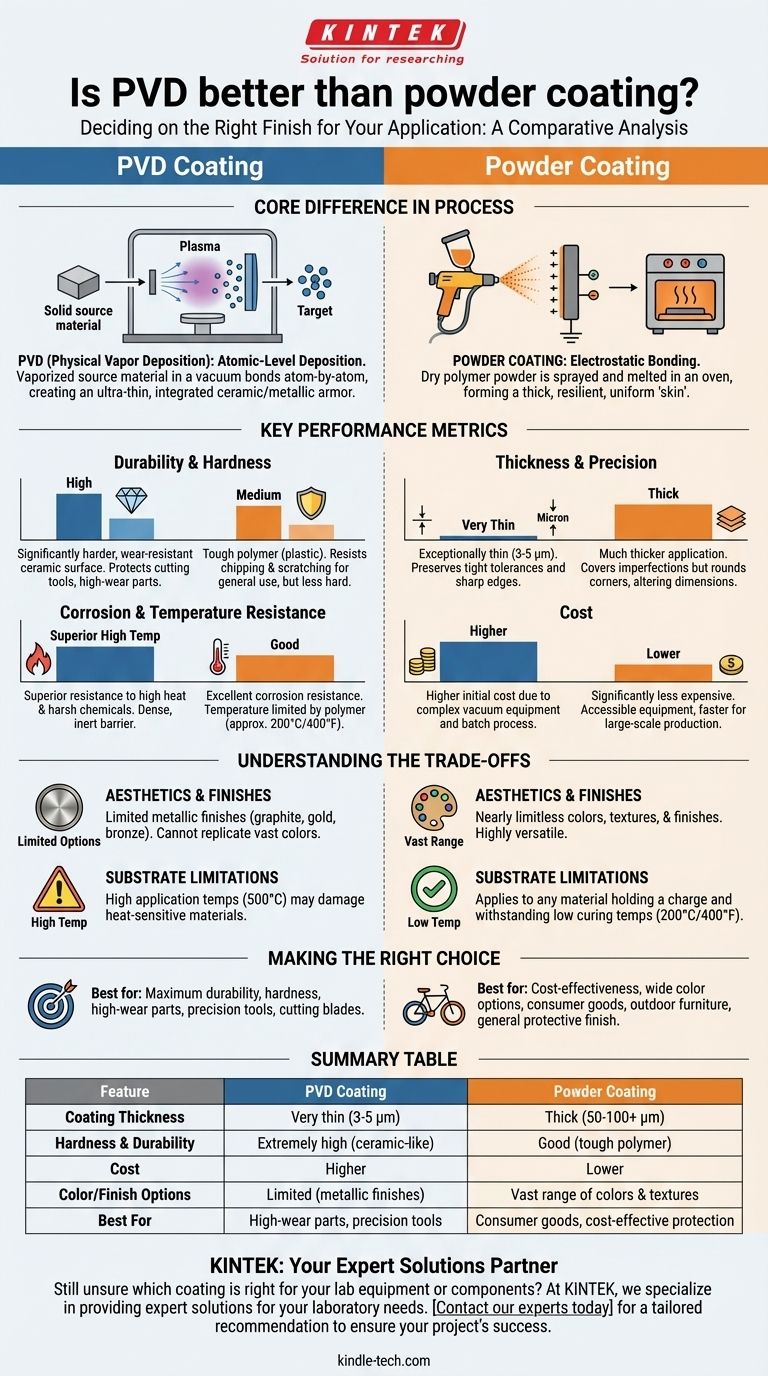

Quelle est la différence fondamentale dans le processus ?

Pour comprendre quel revêtement choisir, vous devez d'abord comprendre à quel point ils sont fondamentalement différents. Ce ne sont pas simplement deux qualités de la même chose ; ce sont deux processus d'ingénierie distincts.

Le processus PVD : dépôt au niveau atomique

Le PVD est un processus de dépôt sous vide de haute technologie. Un matériau source solide, souvent un métal ou une céramique, est vaporisé en plasma dans une chambre à vide, puis lié à l'objet cible atome par atome.

Ceci crée un revêtement extrêmement mince – typiquement seulement 3 à 5 micromètres – mais incroyablement dense et dur. Considérez cela comme la création d'une nouvelle couche de surface intégrée de blindage céramique sur le matériau lui-même.

Le processus de revêtement en poudre : liaison électrostatique

Le revêtement en poudre est un processus de finition plus proche de la peinture, mais bien plus durable. Une poudre sèche, qui est un mélange de résines polymères et de pigments, est appliquée sur une pièce à l'aide d'un pistolet de pulvérisation électrostatique.

Les particules chargées adhèrent à la pièce mise à la terre, qui est ensuite durcie dans un four. Cette chaleur fait fondre la poudre, la faisant s'écouler et former une « peau » épaisse, uniforme et résistante sur la surface.

Comparaison des indicateurs de performance clés

Les différences de processus entraînent des caractéristiques de performance très différentes.

Durabilité et dureté

Le PVD est nettement plus dur et plus résistant à l'usure que le revêtement en poudre. Sa composition à base de céramique offre une dureté de surface qui peut protéger les outils de coupe, les composants industriels et les pièces soumises à une forte usure contre l'abrasion et la friction.

Le revêtement en poudre est très résistant et résiste bien aux éclats et aux rayures pour une utilisation quotidienne, mais c'est un polymère (un plastique) et ne peut pas égaler la dureté inhérente des matériaux céramiques utilisés dans le PVD.

Épaisseur et précision

Les revêtements PVD sont exceptionnellement minces, préservant les dimensions originales et les détails de surface d'une pièce. Ceci est essentiel pour les composants présentant des tolérances serrées, des bords vifs (comme les lames de couteau ou les outils de coupe) ou des conceptions complexes.

Le revêtement en poudre est une application beaucoup plus épaisse. Cette épaisseur est excellente pour couvrir les légères imperfections de surface et fournir une protection robuste, mais elle arrondira les coins vifs et modifiera les dimensions fines d'une pièce.

Résistance à la corrosion et à la température

Les deux méthodes offrent une excellente résistance à la corrosion. Cependant, le PVD offre généralement une résistance supérieure aux températures élevées et aux produits chimiques agressifs. La nature mince, dense et inerte du revêtement céramique fournit une barrière robuste.

La résistance du revêtement en poudre est déterminée par la résine polymère spécifique utilisée, mais c'est en fin de compte un plastique qui peut être compromis par une chaleur extrême ou certains solvants.

Comprendre les compromis

Aucune des deux technologies n'est sans limites. Le choix dépend souvent de la mise en balance de ces considérations pratiques.

Coût

Le revêtement en poudre est nettement moins cher que le PVD. L'équipement, les matériaux et le processus de revêtement en poudre sont plus accessibles et plus rapides, ce qui en fait le choix privilégié pour la production à grande échelle de biens de consommation.

Le PVD nécessite un équipement sophistiqué de chambre à vide et est un processus par lots plus long, ce qui se reflète dans son coût plus élevé.

Options de couleur et de finition

Le revêtement en poudre offre une gamme presque illimitée de couleurs, de textures et de finitions. Du brillant au mat, et du lisse au texturé, c'est une solution esthétique très polyvalente.

Le PVD est beaucoup plus limité dans ses options esthétiques, produisant généralement des finitions métalliques dans des tons comme le graphite, l'or, le bronze ou le noir. Bien que magnifiques, il ne peut pas reproduire la vaste palette de couleurs du revêtement en poudre.

Limites du substrat

Le revêtement en poudre peut être appliqué sur tout matériau capable de résister aux basses températures de durcissement (généralement autour de 200 °C ou 400 °F) et de maintenir une charge électrostatique.

Le PVD est appliqué à des températures plus élevées (souvent autour de 500 °C), ce qui peut endommager ou déformer les matériaux sensibles à la chaleur comme certains plastiques ou alliages à basse température.

Faire le bon choix pour votre objectif

La bonne technologie est celle qui correspond aux exigences non négociables de votre projet.

- Si votre objectif principal est une durabilité, une dureté et une résistance à l'usure maximales : Le PVD est le seul choix pour les applications telles que les outils de coupe, les composants d'armes à feu ou les pièces industrielles.

- Si votre objectif principal est la rentabilité et une large gamme d'options de couleurs : Le revêtement en poudre est la solution idéale pour des produits tels que les cadres de vélo, les meubles d'extérieur ou les roues automobiles.

- Si votre objectif principal est de maintenir la précision, les bords vifs et les tolérances serrées : L'application ultra-mince du PVD est essentielle pour les pièces mécaniques ou les lames haute performance.

- Si votre objectif principal est de fournir une finition protectrice durable pour une utilisation générale : Le revêtement en poudre offre le meilleur équilibre entre performance, esthétique et coût pour la grande majorité des produits.

En fin de compte, le meilleur revêtement est celui qui correspond précisément aux exigences spécifiques de performance, d'esthétique et de budget de votre produit.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Revêtement en poudre |

|---|---|---|

| Épaisseur du revêtement | Très mince (3-5 µm) | Épais (50-100+ µm) |

| Dureté et durabilité | Extrêmement élevée (type céramique) | <Bonne (polymère résistant) |

| Coût | Plus élevé | Inférieur |

| Options de couleur/finition | Limitées (finitions métalliques) | Vaste gamme de couleurs et de textures |

| Idéal pour | Pièces à forte usure, outils de précision | Biens de consommation, protection économique |

Vous hésitez encore sur le revêtement adapté à votre équipement de laboratoire ou à vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions expertes pour vos besoins en laboratoire. Que vous ayez besoin de la durabilité extrême du PVD pour des outils de précision ou de la protection économique du revêtement en poudre pour l'équipement général, notre équipe peut vous aider à choisir la finition idéale pour améliorer la performance et la longévité.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et obtenir une recommandation personnalisée pour assurer le succès de votre projet.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial