Les principaux avantages d'un réacteur à lit fixe sont son taux de conversion élevé par unité de volume, sa simplicité de construction et son efficacité en fonctionnement continu. En remplissant une cuve de particules de catalyseur solides, il crée une énorme surface pour que les réactions chimiques aient lieu lorsque les réactifs s'y écoulent, ce qui en fait une pierre angulaire des industries chimiques et des procédés pour les réactions en phase gazeuse.

La force essentielle d'un réacteur à lit fixe réside dans sa capacité à maximiser le contact entre les réactifs et un catalyseur solide dans une conception simple à flux continu. Cela le rend exceptionnellement efficace pour des procédés industriels spécifiques à grande échelle où une conversion élevée est l'objectif principal.

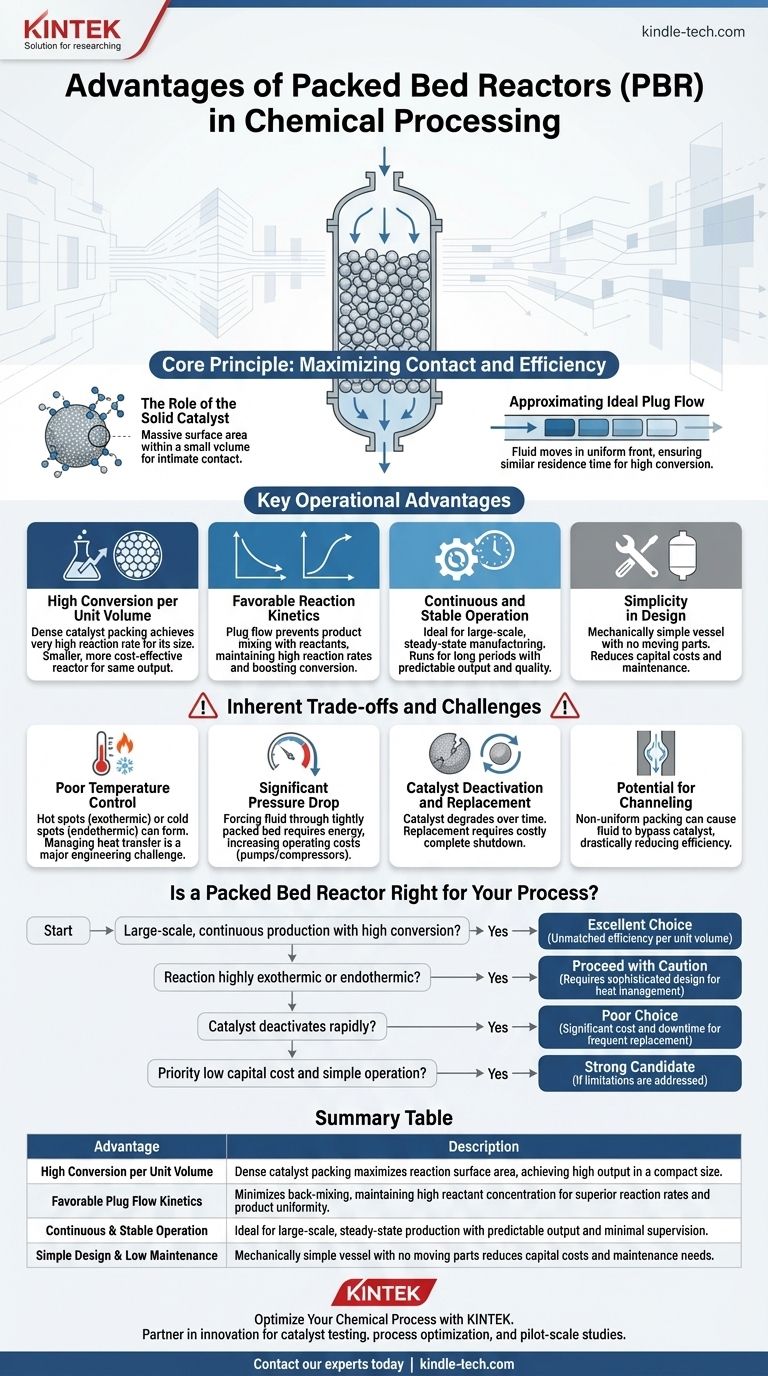

Le principe fondamental : maximiser le contact et l'efficacité

Pour comprendre les avantages d'un réacteur à lit fixe (RLF), il faut d'abord saisir son principe de fonctionnement fondamental. Il est conçu pour faciliter une réaction entre un fluide (gaz ou liquide) et un catalyseur solide.

Le rôle du catalyseur solide

Un RLF est essentiellement un tube ou une cuve rempli de pastilles de catalyseur. Ce « lit fixe » crée une surface massive dans un volume relativement petit.

Lorsque le fluide réactif passe à travers le lit, il est forcé d'entrer en contact intime avec la surface du catalyseur, c'est là que la réaction a lieu. Ce rapport élevé entre le catalyseur et le réactif est un moteur clé de son efficacité.

Approximation de l'écoulement piston idéal

Dans un RLF idéal, le fluide traverse le réacteur sous forme d'une série de « bouchons » cohérents avec un mélange axial minimal. C'est ce qu'on appelle l'écoulement piston (plug flow).

Pensez à une cafetière à piston : l'eau passe à travers le marc de café en un front uniforme, en extrayant la saveur au fur et à mesure, sans que le café infusé ne se mélange à l'eau fraîche. Cette progression ordonnée garantit que tous les réactifs ont un temps de séjour similaire, ce qui conduit à une qualité de produit plus uniforme et à une conversion plus élevée.

Avantages opérationnels clés expliqués

La conception fondamentale du RLF donne lieu à plusieurs avantages opérationnels et économiques significatifs, ce qui en fait le réacteur de choix pour de nombreuses applications industrielles.

Conversion élevée par unité de volume

Étant donné que le volume du réacteur est densément rempli de catalyseur, le RLF atteint un taux de réaction très élevé pour sa taille. C'est un contraste frappant avec d'autres types de réacteurs, comme le réacteur agité continu (CSTR), où la concentration en catalyseur est beaucoup plus faible.

Cette efficacité signifie que vous pouvez construire un réacteur plus petit et moins cher pour atteindre la même production.

Cinétique de réaction favorable

Le comportement d'écoulement piston empêche les produits de se mélanger avec les réactifs entrants. Ceci est critique car, dans de nombreuses réactions, la présence de produit peut ralentir la vitesse de réaction.

En maintenant les réactifs concentrés à l'entrée et en permettant à la concentration du produit d'augmenter le long de la longueur du réacteur, le RLF maintient une vitesse de réaction moyenne plus élevée, augmentant ainsi la conversion.

Fonctionnement continu et stable

Les réacteurs à lit fixe sont conçus pour un fonctionnement continu, ce qui est idéal pour la fabrication à grande échelle. Une fois que le processus atteint un état stable, il peut fonctionner pendant de longues périodes avec une surveillance minimale.

Cette stabilité conduit à une production et une qualité de produit prévisibles, ce qui est essentiel pour la production de produits chimiques de base, comme la synthèse de l'ammoniac ou de l'acide sulfurique.

Simplicité de conception

Le réacteur lui-même est mécaniquement simple, souvent juste une cuve avec une entrée et une sortie, ne contenant aucune pièce mobile. Cette simplicité réduit les coûts d'investissement initiaux et minimise les besoins de maintenance par rapport aux systèmes de réacteurs plus complexes.

Comprendre les compromis et les défis inhérents

Aucune conception de réacteur n'est universellement supérieure. Les avantages du RLF s'accompagnent de compromis importants qui doivent être gérés avec soin. Reconnaître ces limites est essentiel pour prendre une décision éclairée.

Mauvais contrôle de la température

C'est sans doute l'inconvénient le plus important d'un RLF. Pour les réactions fortement exothermiques (réactions qui dégagent de la chaleur), des points chauds dangereux peuvent se former dans le lit, endommageant potentiellement le catalyseur ou provoquant des réactions incontrôlées.

Inversement, pour les réactions endothermiques (réactions qui absorbent de la chaleur), des « points froids » peuvent se développer, arrêtant effectivement la réaction dans ces zones. La gestion du transfert de chaleur à travers un lit fixe constitue un défi d'ingénierie majeur.

Chute de pression importante

Forcer un fluide, en particulier un gaz, à travers un lit de particules étroitement tassées nécessite une quantité d'énergie importante. Cela entraîne une chute de pression entre l'entrée et la sortie du réacteur.

Cette chute de pression augmente les coûts d'exploitation en raison de la nécessité de pompes ou de compresseurs plus puissants.

Désactivation et remplacement du catalyseur

Le catalyseur ne dure pas éternellement. Avec le temps, il peut être empoisonné, cokéfié ou physiquement dégradé.

Dans un RLF, le remplacement du catalyseur nécessite un arrêt complet du processus. Ce temps d'arrêt peut être extrêmement coûteux pour les opérations à grande échelle, contrairement à un réacteur à lit fluidisé où le catalyseur peut être ajouté et retiré en continu.

Potentiel de canalisation

Si le lit n'est pas rempli uniformément, le fluide peut trouver un chemin de moindre résistance et se « canaliser » à travers une section spécifique. Cela signifie qu'une grande partie du catalyseur coûteux est contournée, réduisant considérablement l'efficacité globale du réacteur.

Le réacteur à lit fixe est-il adapté à votre procédé ?

Le choix d'un réacteur est une question d'alignement de ses caractéristiques avec vos objectifs de procédé spécifiques.

- Si votre objectif principal est la production continue à grande échelle avec une conversion élevée : Le RLF est un excellent choix, offrant une efficacité par unité de volume inégalée pour de nombreuses réactions catalytiques en phase gazeuse.

- Si votre réaction est fortement exothermique ou endothermique : Vous devez procéder avec prudence. Un RLF peut ne pas convenir, à moins qu'une conception sophistiquée (par exemple, un réacteur multitubulaire) ne soit utilisée pour gérer efficacement la charge thermique.

- Si votre catalyseur se désactive rapidement : Un RLF est probablement un mauvais choix en raison du coût important et de la perturbation opérationnelle associés aux arrêts fréquents pour le remplacement du catalyseur.

- Si votre priorité est un faible coût d'investissement et un fonctionnement simple et stable : La simplicité mécanique et la nature continue du RLF en font un très bon candidat, à condition que ses limites soient prises en compte.

En fin de compte, comprendre ces principes fondamentaux et ces compromis vous permet de choisir le bon outil pour le travail, garantissant un procédé chimique efficace et économique.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Conversion élevée par unité de volume | Le remplissage dense du catalyseur maximise la surface de réaction, permettant un rendement élevé dans une taille compacte. |

| Cinétique d'écoulement piston favorable | Minimise le mélange à contre-courant, maintenant une concentration élevée de réactifs pour des vitesses de réaction supérieures et une uniformité du produit. |

| Fonctionnement continu et stable | Idéal pour la production à l'état stable à grande échelle avec un rendement prévisible et une surveillance minimale. |

| Conception simple et faible entretien | Cuve mécaniquement simple sans pièces mobiles réduit les coûts d'investissement et les besoins de maintenance. |

Optimisez votre procédé chimique avec KINTEK

Cherchez-vous à maximiser la conversion et l'efficacité dans votre production à grande échelle ? Les principes d'un réacteur à lit fixe — surface élevée, écoulement piston et fonctionnement continu — sont essentiels pour atteindre ces objectifs. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables robustes qui vous aident à modéliser, tester et mettre à l'échelle ces processus critiques de manière efficace.

Notre expertise soutient les industries dans :

- Test et développement de catalyseurs : Assurez la performance optimale et la longévité de vos systèmes à lit fixe.

- Optimisation des procédés : Affinez les paramètres tels que la température et les débits pour un rendement maximal.

- Études à l'échelle pilote : Comblez le fossé entre la recherche en laboratoire et la production industrielle à grande échelle en toute sécurité.

Laissez KINTEK être votre partenaire d'innovation. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la conception de votre réacteur et l'efficacité de votre procédé.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Comment un réacteur à haute pression démontre-t-il sa valeur dans le vieillissement accéléré ? Prédiction rapide de la durabilité des catalyseurs