À la base, les principaux inconvénients des réacteurs continus découlent de leur manque inhérent de flexibilité, de leur coût d'investissement initial élevé et de la complexité de leur fonctionnement et de leur maintenance. Contrairement à leurs homologues discontinus, les systèmes continus sont conçus spécifiquement pour un seul processus à grand volume, ce qui les rend inadaptés aux demandes de production variables, à la fabrication multiproduits ou aux processus impliquant des matériaux difficiles comme les solides.

La décision d'utiliser un réacteur continu est fondamentalement un compromis. Vous sacrifiez la flexibilité opérationnelle et un faible investissement initial en échange d'une efficacité de production élevée, d'une cohérence de produit et de coûts d'exploitation réduits à grande échelle. Les inconvénients deviennent plus apparents lorsque ces conditions d'échelle et de cohérence ne sont pas remplies.

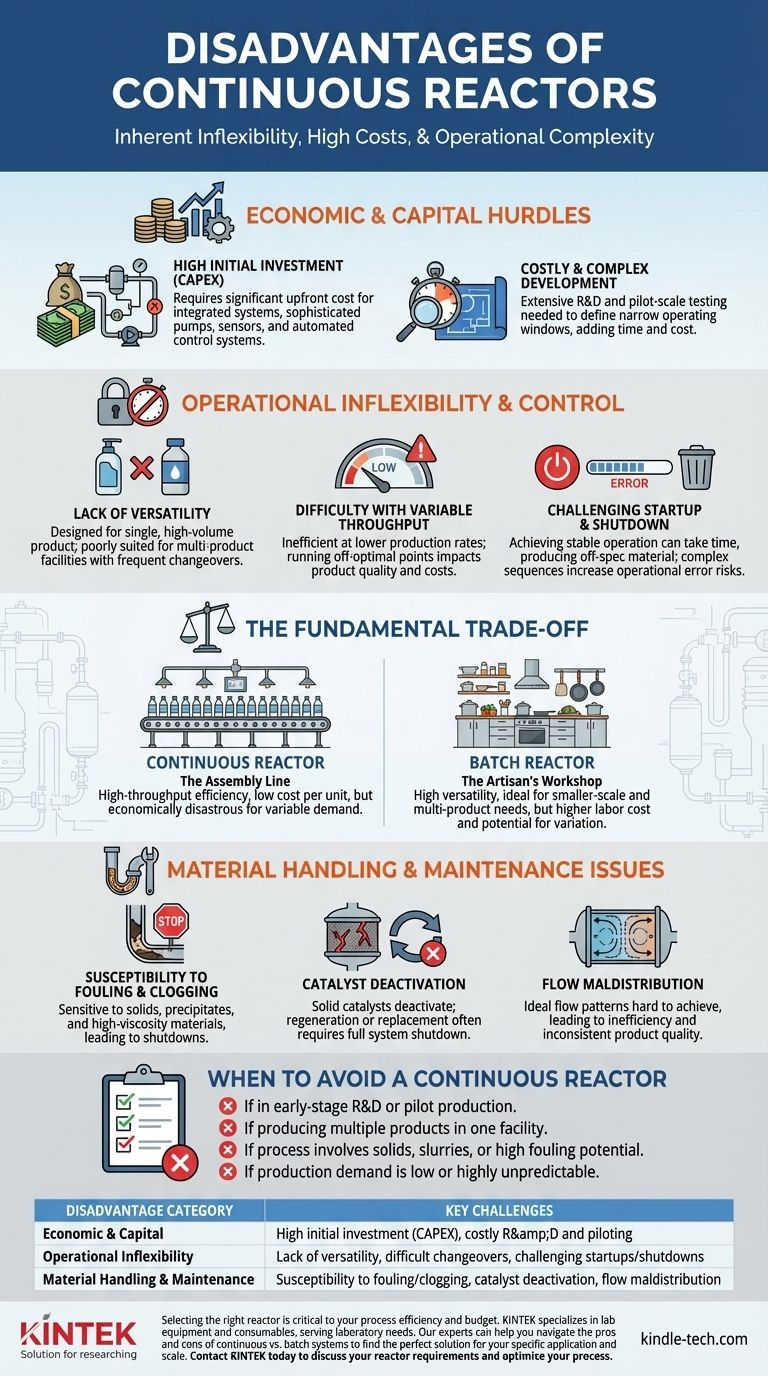

Les obstacles économiques et financiers

Les réacteurs continus représentent un engagement important à long terme. Leurs inconvénients économiques sont les plus importants avant et pendant les phases initiales d'un projet.

Investissement initial élevé (CAPEX)

Un processus continu est plus qu'un simple réacteur. C'est un système intégré complet.

Cela nécessite un investissement initial substantiel dans des pompes, des capteurs, des régulateurs de débit et des systèmes de contrôle automatisés (comme DCS ou PLC) sophistiqués pour maintenir un état stable précis.

Développement coûteux et complexe

L'optimisation d'un processus continu est bien plus complexe qu'un processus discontinu.

Des efforts importants de R&D et des essais à l'échelle pilote sont nécessaires pour définir la fenêtre d'opération étroite, ce qui ajoute un temps et un coût considérables au cycle de vie du développement.

Inflexibilité opérationnelle et contrôle

Une fois construit, un réacteur continu est optimisé pour une tâche spécifique. S'écarter de cette tâche entraîne des inefficacités et des défis importants.

Manque de polyvalence

Ces systèmes sont conçus pour un seul produit à un débit de production spécifique et élevé.

Ils sont mal adaptés aux installations multiproduits qui nécessitent des changements fréquents. Le nettoyage et la revalidation d'un système continu entre différents produits sont une entreprise lente et coûteuse.

Difficulté avec un débit variable

Les réacteurs continus ont un point de fonctionnement optimal.

Les faire fonctionner à des débits de production significativement inférieurs à ceux pour lesquels ils ont été conçus entraîne une inefficacité, une mauvaise qualité de produit et annule leurs avantages économiques par rapport au traitement discontinu.

Procédures de démarrage et d'arrêt complexes

Atteindre un fonctionnement stable et en régime permanent peut prendre des heures, voire des jours, pendant lesquels le processus produit des matériaux non conformes qui doivent être mis au rebut ou retraités.

Ces séquences complexes de démarrage et d'arrêt augmentent également le risque d'erreurs opérationnelles.

Le compromis fondamental : efficacité vs flexibilité

Le choix entre un réacteur continu et un réacteur discontinu ne porte pas sur lequel est universellement "meilleur", mais sur lequel est approprié pour le contexte industriel spécifique.

Réacteurs continus : la chaîne de montage

Considérez un réacteur continu comme une chaîne de montage hautement optimisée, comme celle d'une usine d'embouteillage. Il fait une chose exceptionnellement bien et à grande échelle, ce qui entraîne un coût unitaire très faible.

L'inconvénient est que vous ne pouvez pas facilement rééquiper cette ligne pour produire autre chose, et il est économiquement désastreux de la faire fonctionner seulement une heure par jour.

Réacteurs discontinus : l'atelier de l'artisan

Un réacteur discontinu est comme la cuisine d'un chef. Il est incroyablement polyvalent. Vous pouvez utiliser le même équipement (casseroles, poêles, four) pour cuisiner une grande variété de plats différents en différentes quantités.

Cette flexibilité est idéale pour la production à petite échelle, le développement de nouveaux produits et la fabrication de produits chimiques de grande valeur et à faible volume comme les produits pharmaceutiques. L'inconvénient est un coût de main-d'œuvre plus élevé par unité et un potentiel de variation d'un lot à l'autre.

Problèmes de manipulation des matériaux et de maintenance

Le fonctionnement physique d'un système continu introduit des défis uniques qui peuvent entraîner des temps d'arrêt importants s'ils ne sont pas gérés correctement.

Sensibilité à l'encrassement et au colmatage

Les réacteurs continus, en particulier les réacteurs à écoulement piston (PFR) avec des tubes étroits, sont très sensibles aux processus impliquant des solides, des précipités ou des matériaux très visqueux.

L'encrassement des surfaces de transfert de chaleur ou des lits catalytiques, ou le colmatage pur et simple des chemins d'écoulement, peut forcer un arrêt complet de l'ensemble du processus pour le nettoyage, entraînant des pertes de production majeures.

Désactivation du catalyseur

Dans de nombreux processus continus utilisant des catalyseurs solides, le catalyseur se désactive avec le temps.

La régénération ou le remplacement de ce catalyseur nécessite souvent un arrêt complet du système, ce qui constitue un événement opérationnel majeur. La conception de systèmes avec des réacteurs parallèles pour permettre cela ajoute encore au coût d'investissement initial.

Mauvaise distribution du flux

Les modèles d'écoulement idéaux (mélange parfait dans un CSTR, pas de mélange axial dans un PFR) sont difficiles à réaliser en réalité.

Des phénomènes tels que la canalisation, le contournement ou la création de zones mortes à l'intérieur du réacteur peuvent réduire considérablement son efficacité et entraîner une qualité de produit incohérente, sapant les principaux avantages du système.

Quand éviter un réacteur continu

Sur la base de ces inconvénients, vous pouvez prendre une décision claire quant à savoir si un système continu est mal adapté à vos objectifs.

- Si vous êtes en phase de R&D précoce ou de production pilote : L'inflexibilité et le coût élevé d'une installation continue font des réacteurs discontinus polyvalents le choix supérieur.

- Si vous devez produire plusieurs produits dans une seule installation : Les temps de changement longs et coûteux associés aux systèmes continus les rendent économiquement non viables.

- Si votre processus implique des solides, des boues ou un potentiel d'encrassement élevé : Le risque de colmatage et les temps d'arrêt qui en résultent l'emportent souvent sur les avantages du fonctionnement continu, à moins qu'une conception hautement spécialisée (et coûteuse) ne soit utilisée.

- Si votre demande de production est faible ou très imprévisible : Les réacteurs continus perdent leur avantage de coût lorsqu'ils fonctionnent en dessous de leur capacité nominale, ce qui fait du lot un choix financier plus sûr.

Comprendre ces limitations est la première étape pour choisir la bonne stratégie de traitement pour vos objectifs spécifiques de fabrication chimique.

Tableau récapitulatif :

| Catégorie d'inconvénients | Principaux défis |

|---|---|

| Économique et Capital | Investissement initial élevé (CAPEX), R&D et pilotage coûteux |

| Inflexibilité opérationnelle | Manque de polyvalence, changements difficiles, démarrages/arrêts complexes |

| Manipulation des matériaux et maintenance | Sensibilité à l'encrassement/colmatage, désactivation du catalyseur, mauvaise distribution du flux |

Le choix du bon réacteur est essentiel pour l'efficacité de votre processus et votre budget. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer entre les avantages et les inconvénients des systèmes continus et discontinus afin de trouver la solution parfaite pour votre application et votre échelle spécifiques. Contactez KINTALK dès aujourd'hui pour discuter de vos besoins en réacteurs et optimiser votre processus.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four de frittage par plasma à étincelles Four SPS

- Cellule à flux personnalisable pour la réduction du CO2 pour la recherche sur le NRR, l'ORR et le CO2RR

- Fabricant personnalisé de pièces en PTFE Téflon pour conteneurs en PTFE

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS