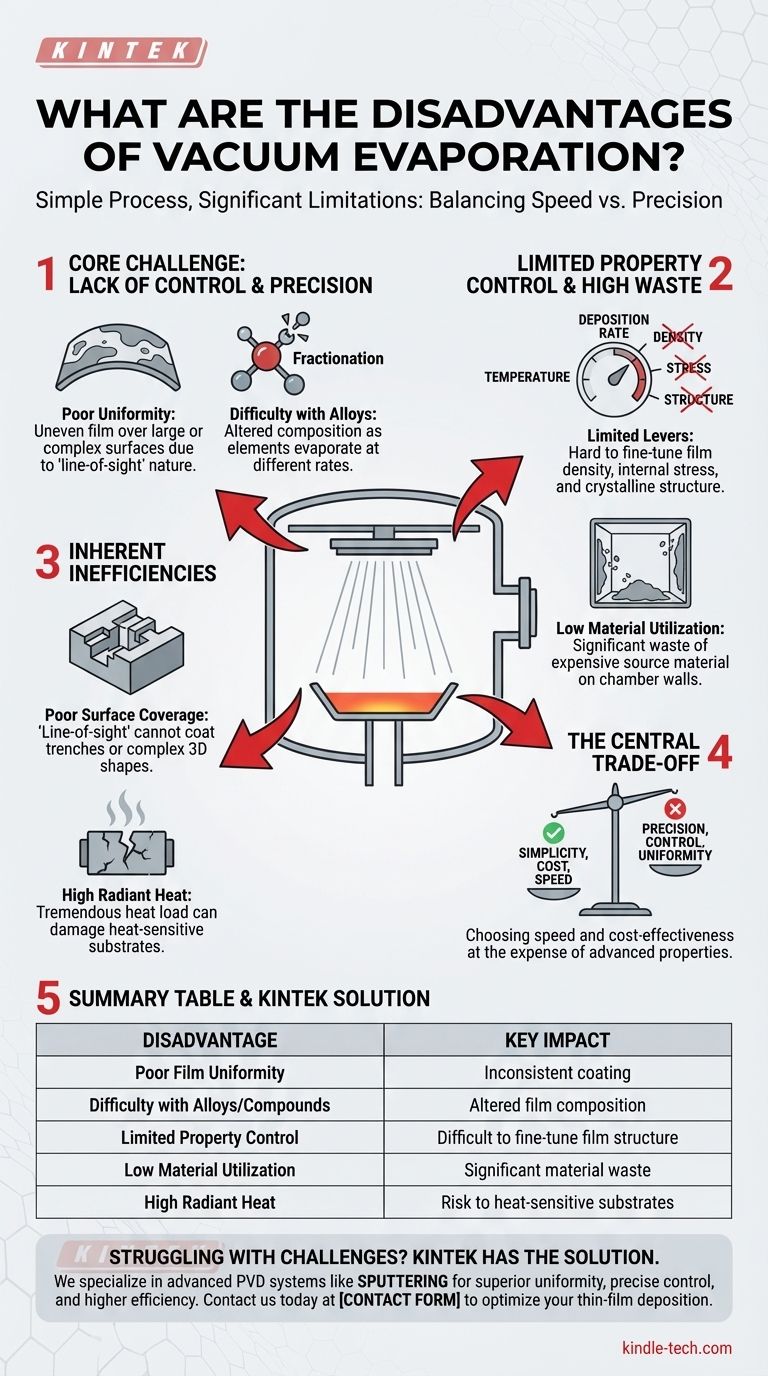

À la base, l'évaporation sous vide est un processus simple, mais cette simplicité introduit des limitations importantes. Ses principaux inconvénients sont le manque d'uniformité du film sur des surfaces grandes ou complexes, la difficulté à déposer des matériaux comportant plusieurs éléments comme les alliages, le contrôle limité des propriétés finales du film et l'utilisation inefficace du matériau source.

Le compromis central de l'évaporation sous vide est de choisir la vitesse et la simplicité au détriment de la précision et du contrôle. Bien qu'il s'agisse d'une méthode rentable pour les revêtements simples, sa nature « à ligne de mire » et sa dépendance à l'énergie thermique créent des défis inhérents aux applications avancées ou complexes.

Le défi principal : Manque de contrôle et de précision

L'évaporation sous vide est fondamentalement un processus thermique. Un matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore, et la vapeur voyage en ligne droite jusqu'à ce qu'elle se condense sur une surface plus froide — le substrat. Ce mécanisme simple est à l'origine de ses principaux inconvénients.

Difficulté avec les alliages et les composés

Lorsque vous chauffez un matériau contenant plusieurs éléments (un alliage ou un composé), l'élément ayant la pression de vapeur la plus élevée s'évaporera plus rapidement. Cela signifie que la composition de la vapeur, et donc du film déposé, sera différente du matériau source, un problème connu sous le nom de fractionnement.

Atteindre la stœchiométrie correcte pour un film complexe est exceptionnellement difficile avec cette méthode.

Contrôle limité des propriétés du film

La principale variable de contrôle est la température. Contrairement aux méthodes de dépôt physique en phase vapeur (PVD) plus avancées comme la pulvérisation cathodique, il existe peu de leviers pour influencer les propriétés finales du film.

Il est ainsi difficile d'ajuster finement des caractéristiques telles que la densité du film, la contrainte interne ou la structure cristalline. Le film résultant est souvent moins dense et présente une adhérence inférieure à celle d'un film produit par un processus de dépôt plus énergétique.

Mauvaise uniformité de l'épaisseur du film

Le matériau source s'évapore vers l'extérieur comme la lumière d'une ampoule. Les substrats positionnés directement en face de la source reçoivent un revêtement épais, tandis que les zones inclinées ou plus éloignées reçoivent un revêtement beaucoup plus mince.

Obtenir une épaisseur uniforme sur une grande surface ou sur plusieurs pièces simultanément nécessite des dispositifs de rotation complexes et souvent coûteux.

Inefficacités inhérentes au processus

La simplicité du processus entraîne également du gaspillage et des dommages potentiels aux composants revêtus.

Mauvaise couverture de surface

La trajectoire « à ligne de mire » signifie que la vapeur ne peut pas revêtir ce qu'elle ne peut pas « voir ». Cela entraîne une très mauvaise couverture sur des formes 3D complexes, dans des tranchées ou sur les côtés des caractéristiques.

Cette limitation, connue sous le nom de mauvaise couverture de marche (step coverage), la rend inappropriée pour les applications nécessitant un revêtement conforme qui couvre uniformément l'ensemble d'un composant.

Faible utilisation des matériaux

Étant donné que la vapeur rayonne depuis la source, une partie importante du matériau source coûteux finit par recouvrir l'intérieur de la chambre à vide au lieu des substrats cibles.

Cette inefficacité peut augmenter considérablement les coûts, surtout lorsque l'on travaille avec des métaux précieux comme l'or ou le platine.

Charges thermiques radiantes élevées

Le chauffage de la source jusqu'à son point d'évaporation génère une quantité énorme de chaleur radiante. Cette chaleur peut facilement endommager les substrats sensibles à la chaleur, tels que les plastiques ou les composants électroniques délicats.

Comprendre les compromis : Pourquoi la choisir quand même ?

Malgré ces inconvénients évidents, l'évaporation sous vide reste un processus industriel largement utilisé. Ses faiblesses sont acceptées en échange de quelques avantages clés.

Simplicité et coût

C'est généralement le processus PVD le moins cher et le plus simple à mettre en œuvre et à utiliser. Pour les applications à grand volume et à faible complexité, cet avantage économique est souvent le facteur décisif.

Haute pureté et vitesse

Dans l'environnement de vide poussé, si vous commencez avec un matériau source de haute pureté, vous pouvez produire un film de très haute pureté. Les vitesses de dépôt peuvent également être très élevées, ce qui le rend beaucoup plus rapide que les alternatives pour certains matériaux.

Faire le bon choix pour votre objectif

Choisir la bonne méthode de dépôt nécessite d'aligner les capacités du processus avec votre résultat spécifique.

- Si votre objectif principal est un revêtement métallique simple et peu coûteux sur une surface relativement plane (par exemple, chrome décoratif, aluminium sur réflecteurs) : L'évaporation sous vide est un excellent choix rentable où ses inconvénients ont un impact minimal.

- Si votre objectif principal est de déposer un alliage complexe ou un film composé avec des propriétés précises (par exemple, filtres optiques fonctionnels, semi-conducteurs) : Le manque de contrôle compositionnel et structurel fait de l'évaporation un mauvais choix ; envisagez plutôt la pulvérisation cathodique.

- Si votre objectif principal est un revêtement conforme uniforme sur un objet 3D complexe : Vous devez soit investir dans des dispositifs planétaires très sophistiqués, soit choisir un processus alternatif avec des caractéristiques non-ligne-de-mire.

En fin de compte, comprendre les limites inhérentes de l'évaporation sous vide est la clé pour l'utiliser efficacement ou choisir une alternative plus appropriée à votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Mauvaise uniformité du film | Revêtement incohérent sur des surfaces grandes ou complexes |

| Difficulté avec les alliages/composés | Composition du film modifiée en raison du fractionnement |

| Contrôle limité des propriétés | Difficile d'ajuster finement la densité, la contrainte ou la structure |

| Faible utilisation des matériaux | Gaspillage important de matériaux sources coûteux |

| Chaleur radiante élevée | Risque d'endommager les substrats sensibles à la chaleur |

Vous êtes confronté à des défis de dépôt de couches minces ? KINTEK a la solution.

Bien que l'évaporation sous vide ait sa place, les applications avancées exigent plus de précision et de contrôle. KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les systèmes PVD avancés comme la pulvérisation cathodique, qui surmontent les limites de l'évaporation traditionnelle.

Nous vous aidons à obtenir :

- Une uniformité de film supérieure sur des géométries complexes

- Une stœchiométrie précise pour les alliages et les matériaux composés

- Un contrôle amélioré de la densité et de l'adhérence du film

- Une utilisation accrue des matériaux pour réduire les coûts

Que vous travailliez sur des revêtements optiques, des dispositifs semi-conducteurs ou des surfaces fonctionnelles, nos experts vous aideront à choisir la bonne technologie pour vos besoins spécifiques.

Contactez-nous dès aujourd'hui à [#ContactForm] pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent optimiser votre processus de dépôt de couches minces.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage