Bien qu'incroyablement puissantes, les principaux inconvénients des adsorbants à base de zéolithe sont leur forte sensibilité à l'humidité, leur vulnérabilité structurelle dans les environnements acides ou à la vapeur à haute température, et le coût énergétique élevé requis pour leur régénération. Ces limitations découlent directement de leur structure cristalline rigide et des propriétés chimiques qui les rendent également si efficaces.

Le défi fondamental avec les zéolithes est que leurs plus grandes forces — les micropores uniformes et la forte polarité de surface — sont également la source de leurs faiblesses les plus significatives. Ce sont des matériaux spécialisés et haute performance qui échouent lorsqu'ils sont utilisés en dehors de leurs conditions de fonctionnement idéales, en particulier en présence d'eau ou de produits chimiques agressifs.

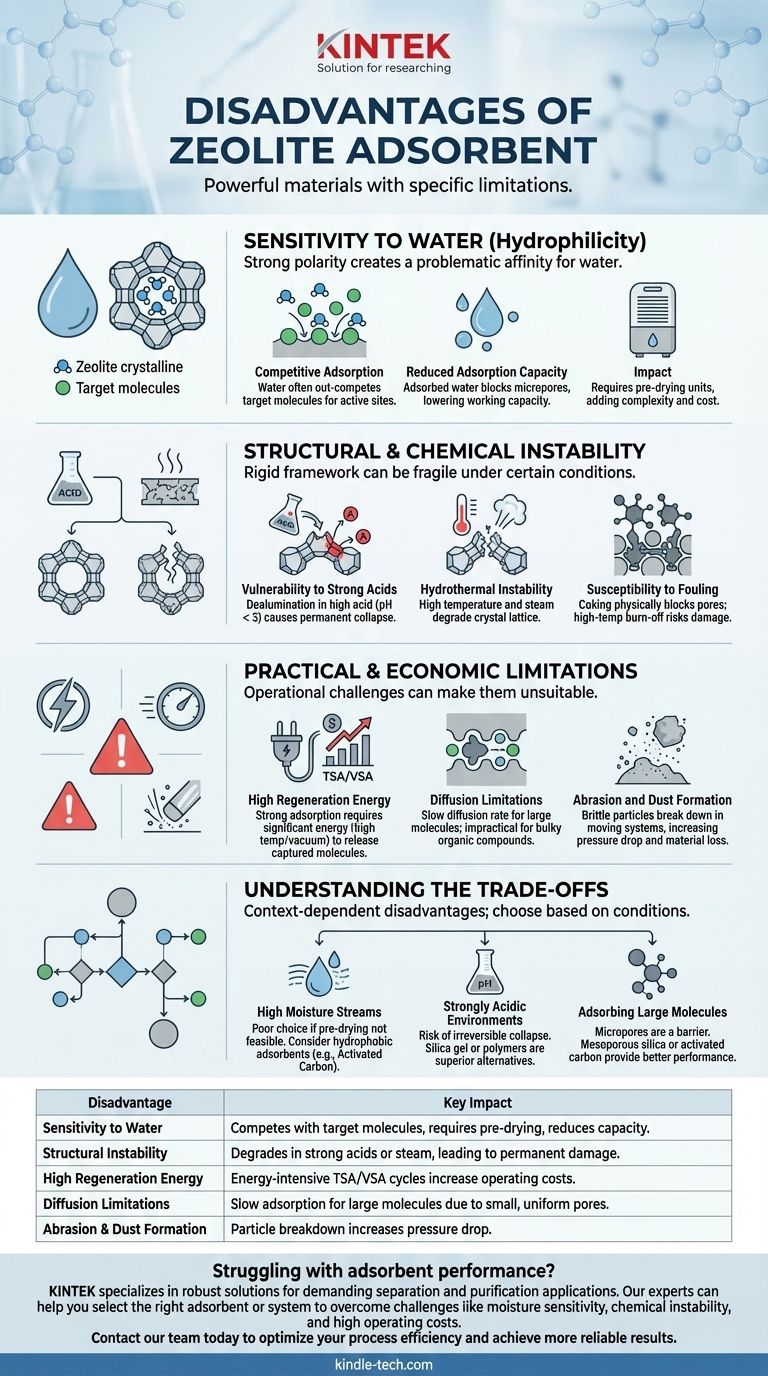

Sensibilité à l'eau (Hydrophilie)

Les zéolithes sont des aluminosilicates, et les sites d'aluminium créent une forte polarité à travers la structure. Cela leur confère une affinité puissante, souvent problématique, pour l'eau.

Adsorption compétitive

L'eau est une molécule très polaire qui est facilement et fortement adsorbée par la plupart des zéolithes courantes (par exemple, Zéolithe 3A, 4A, 5A, 13X). Si de la vapeur d'eau est présente dans un flux gazeux ou liquide, elle évincera souvent la molécule cible pour une place sur les sites actifs de la zéolithe.

Ceci oblige à mettre en place une unité de séchage en amont ou un « lit de garde » pour éliminer l'humidité, ajoutant de la complexité et des coûts au procédé global.

Capacité d'adsorption réduite

Même en petites quantités, l'eau adsorbée peut bloquer l'accès aux micropores de la zéolithe. Cela réduit effectivement la surface disponible et diminue la capacité de travail de l'adsorbant pour la molécule que vous souhaitez réellement capturer.

Instabilité structurelle et chimique

Le cadre cristallin rigide d'une zéolithe est précis mais peut être fragile dans certaines conditions chimiques.

Vulnérabilité aux acides forts

Dans les environnements fortement acides (typiquement pH < 3), l'acide peut attaquer et lessiver les atomes d'aluminium directement du réseau de la zéolithe. Ce processus, connu sous le nom de dédésaluminisation, provoque l'effondrement de la structure cristalline, détruisant de manière permanente l'adsorbant.

Instabilité hydrothermale

La combinaison de températures élevées et de vapeur est particulièrement dommageable. Dans ces conditions hydrothermales, la structure de la zéolithe peut se dégrader, à nouveau par la perte d'atomes d'aluminium et une rupture du réseau cristallin. C'est une préoccupation critique lors des cycles de régénération basés sur la vapeur.

Susceptibilité à l'encrassement (Fouling)

Dans les applications telles que le traitement des hydrocarbures, les grosses molécules organiques ou les polymères peuvent se déposer dans les pores, un processus connu sous le nom de cokéfaction. Cela bloque physiquement les pores et désactive l'adsorbant. L'élimination de ce coke nécessite souvent des brûlages à haute température, ce qui peut risquer d'endommager hydrothermiquement la zéolithe elle-même.

Limitations pratiques et économiques

Au-delà des vulnérabilités chimiques, les zéolithes présentent des défis opérationnels et de coûts qui peuvent les rendre inadaptées à certaines applications.

Énergie de régénération élevée

Les mêmes forces puissantes qui font des zéolithes d'excellents adsorbants signifient également qu'il faut une quantité d'énergie considérable pour libérer les molécules capturées. La régénération nécessite généralement soit des températures élevées (Adsorption par Variation de Température, TSA), soit des vides profonds (Adsorption par Variation de Vide, VSA), deux procédés énergivores qui augmentent les coûts d'exploitation.

Limitations de diffusion

Les zéolithes ont des pores extrêmement petits et uniformes (micropores). Bien que cela soit excellent pour les séparations sélectives en taille de petites molécules, cela ralentit considérablement la vitesse à laquelle les molécules plus grosses peuvent diffuser dans l'adsorbant. Cela peut les rendre peu pratiques pour l'adsorption de composés organiques volumineux.

Abrasion et formation de poussière

En tant que matériau cristallin, les zéolithes peuvent être cassantes. Dans les systèmes à lit fluidisé ou en mouvement, les particules peuvent frotter les unes contre les autres et contre les parois du récipient, se désagréger et créer de fines poussières. Cette poussière peut augmenter la chute de pression et entraîner une perte de matériau.

Comprendre les compromis : Quand reconsidérer les zéolithes

Les inconvénients des zéolithes ne sont pas absolus ; ils dépendent du contexte. Elles constituent un mauvais choix lorsque les conditions du procédé entrent directement en conflit avec leurs propriétés intrinsèques.

Pour les flux à forte teneur en humidité

Si votre flux de procédé est saturé d'eau et que le pré-séchage n'est pas réalisable, une zéolithe est un mauvais choix. Un adsorbant plus hydrophobe comme le charbon actif peut être plus efficace, même si sa capacité pour la molécule cible est plus faible dans des conditions sèches.

Pour les environnements fortement acides

Si le fluide traité est très acide, le risque de dédésaluminisation irréversible et d'effondrement structurel est trop élevé. Des matériaux comme le gel de silice ou certains polymères, qui sont stables à pH bas, sont des alternatives supérieures.

Pour l'adsorption de grosses molécules

Si vous devez éliminer de grosses molécules organiques (par exemple, des agents colorants d'un liquide), les micropores d'une zéolithe présenteront une barrière importante. Un matériau avec une distribution de taille de pores plus large, tel que le charbon actif ou une silice mésoporeuse, offrira de bien meilleures performances.

Faire le bon choix pour votre application

La sélection de l'adsorbant correct nécessite d'adapter les propriétés du matériau à vos conditions de procédé et à vos objectifs spécifiques.

- Si votre objectif principal est la séparation de haute pureté de petites molécules dans un flux sec : Les zéolithes sont souvent le meilleur choix possible en raison de leur sélectivité exceptionnelle.

- Si votre flux de procédé est humide ou contient des impuretés polaires : Vous devez soit budgétiser une unité de pré-séchage, soit choisir un adsorbant plus hydrophobe.

- Si vous opérez dans des conditions de pH difficiles ou avec de la vapeur à haute température : Privilégiez les matériaux structurellement robustes et évaluez attentivement la compatibilité chimique de toute zéolithe.

- Si la réduction du coût énergétique opérationnel est votre principal moteur : Modélisez attentivement l'énergie de régénération, car elle peut rendre les zéolithes économiquement non viables par rapport à des adsorbants plus faibles qui se régénèrent dans des conditions plus douces.

En fin de compte, la compréhension de ces limitations est la clé pour exploiter avec succès les capacités uniques et puissantes des adsorbants à base de zéolithe.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Sensibilité à l'eau | Entre en compétition avec les molécules cibles, nécessite un pré-séchage, réduit la capacité |

| Instabilité structurelle | Se dégrade en présence d'acides forts ou de vapeur, entraînant des dommages permanents |

| Énergie de régénération élevée | Les cycles TSA/VSA gourmands en énergie augmentent les coûts d'exploitation |

| Limitations de diffusion | Adsorption lente pour les grosses molécules en raison de pores petits et uniformes |

| Abrasion et formation de poussière | La décomposition des particules dans les lits fluidisés augmente la chute de pression |

Vous rencontrez des problèmes de performance de l'adsorbant dans vos procédés de laboratoire ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, offrant des solutions robustes pour les applications exigeantes de séparation et de purification. Nos experts peuvent vous aider à choisir le bon adsorbant ou système pour surmonter les défis tels que la sensibilité à l'humidité, l'instabilité chimique et les coûts d'exploitation élevés. Contactez notre équipe dès aujourd'hui pour optimiser l'efficacité de votre procédé et obtenir des résultats plus fiables.

Guide Visuel

Produits associés

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Substrat de plaquette de verre de fenêtre optique K9 à revêtement unilatéral ou bilatéral

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Tissu de carbone conducteur, papier de carbone, feutre de carbone pour électrodes et batteries

Les gens demandent aussi

- Comment les avancées dans la technologie des compresseurs et les fluides frigorigènes améliorent-elles les congélateurs ULT ? Améliorer l'efficacité et réduire les coûts

- Comment un système d'agitation à grande vitesse contribue-t-il au taux de récupération des métaux ? Maximiser les rendements de lixiviation du sulfure de zinc

- Quel est le but du frittage plasma par étincelles ? Atteindre une densification complète à des températures plus basses

- Comment un agitateur de laboratoire influence-t-il la qualité du produit MOF ? Maîtrisez la précision dans la synthèse non solvothermale

- Qu'est-ce qu'un équipement de pyrolyse ? Libérez la valeur de vos déchets

- Quelle est la différence entre le frittage traditionnel et le frittage sélectif par laser ? Choisissez la bonne voie de fabrication

- Quel processus de traitement thermique est utilisé pour conférer à l'acier une haute résistance à l'usure ? Obtenez une durabilité maximale avec la cémentation.

- Quelle est la plage de température d'un four de laboratoire ? De 1100°C à 1800°C+