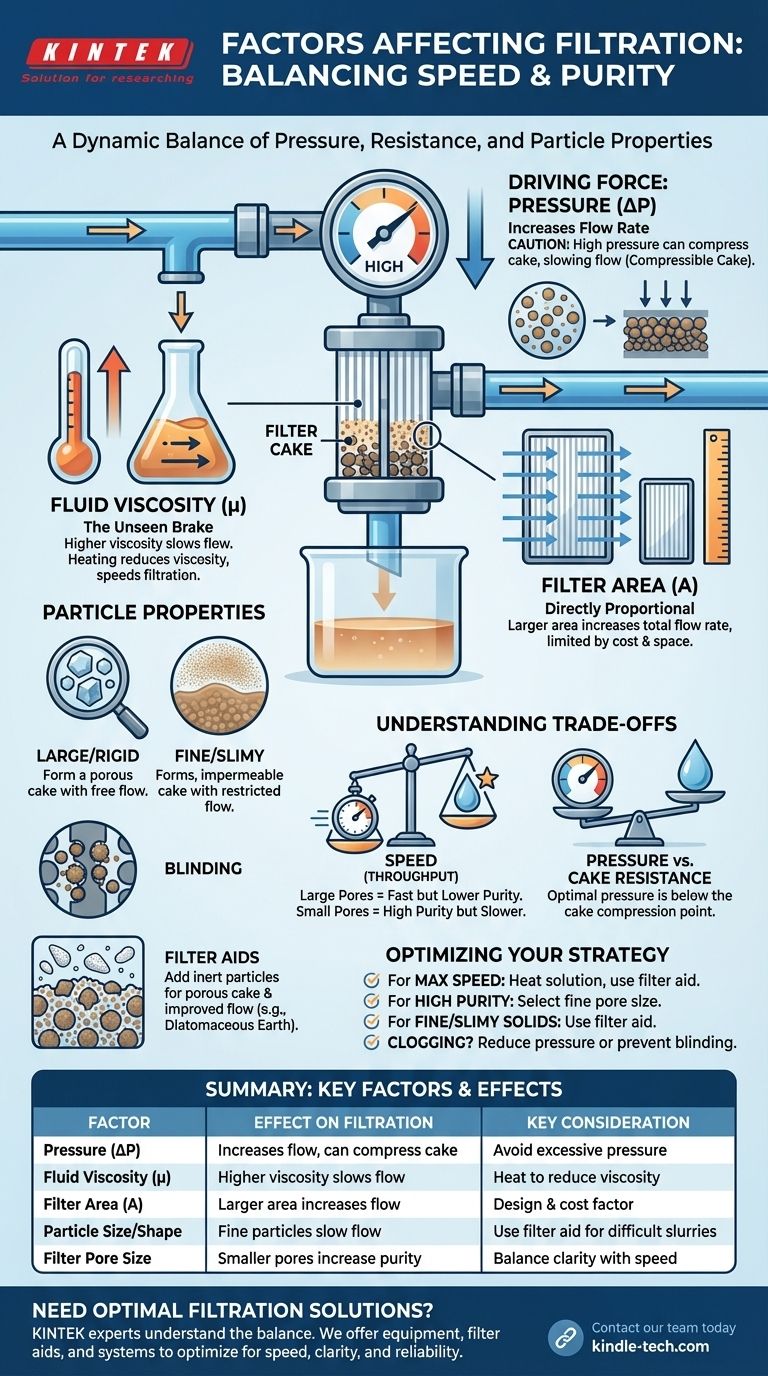

Dans tout processus de filtration, le débit et l'efficacité sont régis par un ensemble fondamental de facteurs physiques. Les plus critiques sont la différence de pression à travers le filtre, la viscosité du fluide, la surface du filtre et la nature des particules solides retirées, qui forment un « gâteau » résistif sur le milieu filtrant.

Le défi central de la filtration n'est pas simplement de faire passer un liquide à travers un tamis. C'est un équilibre dynamique entre la force motrice (pression) et la résistance constamment croissante due à la fois au milieu filtrant et aux solides accumulés. Maîtriser la filtration nécessite de gérer cette résistance.

La force motrice : la différence de pression (ΔP)

Le moteur fondamental de la filtration est la pression appliquée à la solution. Cette force pousse la phase liquide (filtrat) à travers les pores du milieu filtrant, laissant la phase solide derrière elle.

Comment la pression augmente le débit

Toutes choses égales par ailleurs, une différence de pression plus élevée (la différence de pression avant et après le filtre) entraîne un débit plus rapide. Cette relation est initialement linéaire, comme décrit par la loi de Darcy, qui modélise l'écoulement à travers un milieu poreux.

Doubler la pression effective doublera, dans un scénario idéal, la vitesse de filtration.

La limite de la pression : la compressibilité du gâteau

Cependant, augmenter simplement la pression n'est pas toujours la solution. De nombreux solides forment un « gâteau compressible », ce qui signifie que les particules se déforment et se tassent davantage sous une forte pression.

Cette compression réduit l'espace vide au sein du gâteau, augmentant considérablement sa résistance à l'écoulement. Au-delà d'un certain point, ajouter plus de pression peut en fait ralentir ou même arrêter la filtration en créant une barrière infranchissable.

La résistance inhérente : propriétés du fluide et du filtre

Avant même que les solides ne commencent à s'accumuler, le système présente une résistance de base déterminée par le fluide lui-même et le filtre choisi.

Viscosité du fluide (μ) : le frein invisible

La viscosité est une mesure de la résistance d'un fluide à l'écoulement — pensez à la différence entre filtrer de l'eau et filtrer du miel. Un fluide de viscosité plus élevée filtrera toujours plus lentement.

Ce facteur est inversement proportionnel au débit. Si vous pouvez réduire de moitié la viscosité du fluide, vous doublerez la vitesse de filtration, en supposant que tous les autres facteurs restent constants.

Le rôle de la température dans la réduction de la viscosité

Pour la plupart des liquides, la viscosité diminue considérablement à mesure que la température augmente. Le chauffage de votre solution (si le produit est stable à des températures plus élevées) est l'un des moyens les plus efficaces pour accélérer un processus de filtration lent en abaissant la viscosité du fluide.

Surface du filtre (A) : une question d'échelle

La surface totale disponible du filtre est directement proportionnelle au débit global. Doubler la surface du filtre doublera la quantité de filtrat que vous pouvez collecter dans un temps donné.

Il s'agit principalement d'un choix de conception d'équipement, souvent limité par le coût et l'espace physique.

Le milieu filtrant : taille des pores et matériau

Le milieu filtrant lui-même présente une résistance fixe. La propriété clé est la taille de ses pores.

Des pores plus petits fournissent un filtrat plus clair en capturant des particules plus fines, mais ils créent également plus de résistance et sont plus susceptibles de se colmater, ce qui entraîne un processus plus lent.

Le défi évolutif : le gâteau de filtration

Le facteur le plus complexe dans la filtration est la couche de solides qui s'accumule à la surface du milieu filtrant. Ce « gâteau de filtration » présente souvent beaucoup plus de résistance que le milieu filtrant lui-même.

Taille et forme des particules

Les particules grosses, cristallines et incompressibles forment un gâteau poreux avec de nombreux canaux permettant au liquide de circuler. Cela entraîne une filtration rapide et efficace.

Inversement, les particules très fines, amorphes ou « visqueuses » ont tendance à former un gâteau dense, compressible et à faible perméabilité qui entrave gravement l'écoulement.

Concentration en solides (densité de la boue)

Une solution avec une forte concentration de solides formera un gâteau de filtration épais beaucoup plus rapidement qu'une solution diluée. Cela augmente rapidement la résistance et raccourcit le temps effectif de chaque cycle de filtration.

Le problème du « colmatage » (Blinding)

Le colmatage se produit lorsque des particules se logent dans les pores du milieu filtrant lui-même, plutôt que de simplement reposer à la surface. Ceci est différent de l'obstruction superficielle simple et peut réduire de façon permanente l'efficacité du filtre, nécessitant souvent un nettoyage agressif ou un remplacement.

Comprendre les compromis

L'optimisation de la filtration implique toujours de trouver un équilibre entre des facteurs concurrents. Il n'existe pas de méthode unique « idéale », seulement la meilleure méthode pour un objectif spécifique.

Vitesse contre pureté (dilemme de la taille des pores)

L'utilisation d'un filtre à grands pores donnera un taux de filtration rapide mais peut laisser passer de fines particules dans le filtrat. Un filtre à pores très fins produira un filtrat de très haute pureté, mais au prix d'un processus beaucoup plus lent.

Pression contre résistance du gâteau

L'application d'une pression élevée peut surmonter la résistance initiale, mais pour les solides compressibles, elle jouera finalement contre vous en compactant le gâteau de filtration en une dalle imperméable. La pression optimale est souvent juste en dessous du point où la compression du gâteau devient un facteur significatif.

Le rôle des auxiliaires de filtration

Pour les boues difficiles à filtrer contenant des solides fins ou gélatineux, un auxiliaire de filtration (tel que la terre de diatomées ou la perlite) peut être ajouté. Ces particules inertes et incompressibles se mélangent aux solides pour créer un gâteau de filtration poreux et stable, améliorant considérablement le débit et empêchant le colmatage.

Optimiser votre processus de filtration

Votre stratégie doit être dictée par votre objectif principal. En comprenant les principes ci-dessus, vous pouvez apporter des ajustements ciblés.

- Si votre objectif principal est de maximiser le débit (vitesse) : Envisagez de chauffer doucement la solution pour réduire la viscosité et d'utiliser un auxiliaire de filtration pour maintenir la perméabilité du gâteau.

- Si votre objectif principal est d'obtenir une grande pureté (clarté) : Choisissez un milieu filtrant avec la taille de pore fine appropriée et acceptez que le processus sera plus lent.

- Si vous traitez des solides fins ou « visqueux » : L'utilisation d'un auxiliaire de filtration est presque toujours la meilleure stratégie pour créer une structure de gâteau perméable.

- Si votre processus se colmate prématurément : Vous utilisez peut-être trop de pression, provoquant la compression du gâteau, ou vos particules sont peut-être en train de colmater le milieu filtrant, nécessitant une étape de prétraitement.

En comprenant ces facteurs interconnectés, vous pouvez passer du dépannage de la filtration à sa conception stratégique pour des performances optimales.

Tableau récapitulatif :

| Facteur | Effet sur la filtration | Considération clé |

|---|---|---|

| Pression (ΔP) | Augmente le débit | Peut comprimer le gâteau et ralentir l'écoulement si elle est trop élevée |

| Viscosité du fluide (μ) | Une viscosité plus élevée ralentit l'écoulement | Le chauffage réduit la viscosité et accélère la filtration |

| Surface du filtre (A) | Une surface plus grande augmente le débit | Une considération de conception d'équipement et de coût |

| Taille/Forme des particules | Les particules grosses et rigides s'écoulent rapidement ; les particules fines et visqueuses ralentissent l'écoulement | Utiliser un auxiliaire de filtration pour les boues difficiles |

| Taille des pores du filtre | Des pores plus petits augmentent la pureté mais diminuent la vitesse | Équilibrer les exigences de clarté avec les besoins de débit |

Vous êtes confronté à une filtration lente ou inefficace dans votre laboratoire ? Les experts de KINTEK comprennent l'équilibre délicat entre la pression, la viscosité et les propriétés des particules. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés — des systèmes de filtration robustes aux auxiliaires de filtration efficaces — pour optimiser votre processus en termes de vitesse, de clarté et de fiabilité.

Laissez-nous vous aider à concevoir une meilleure stratégie de filtration. Contactez notre équipe dès aujourd'hui pour discuter de votre application et de vos défis spécifiques.

Guide Visuel

Produits associés

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Filtres passe-bande étroits pour applications de précision

- Filtres passe-bas et passe-haut pour applications optiques

- Instrument de tamisage électromagnétique tridimensionnel

- Machine de tamisage vibrant à trois dimensions pour échantillons secs

Les gens demandent aussi

- Quel est le potentiel futur de la biomasse ? Libérer une bioéconomie durable

- Quelle est la température des produits de pyrolyse ? Contrôlez la chaleur pour contrôler votre production

- Quel est l'usage de la torréfaction ? Transformer la biomasse en « bio-charbon » à haute énergie

- Quel est le traitement thermique standard pour l'aluminium ? Un guide sur le durcissement par précipitation

- Quelle biomasse est utilisée pour la pyrolyse ? Alignez la matière première avec votre processus pour un bio-huile, un biochar ou un carburant optimal

- Pourquoi le point de fusion est-il différent pour différentes substances ? Le rôle clé de la force de liaison

- Comment une plus grande surface affecte-t-elle la pression d'une même force ? Maîtrisez la physique de la répartition des forces

- Quel est le processus du film mince dans les semi-conducteurs ? Construire les couches de l'électronique moderne